边缘计算网关的智能采集功能通过多维度技术融合,实现了数据采集从“被动接收”到“主动智能处理”的跨越式升级,其核心价值体现在精准性、实时性、高效性、安全性四大层面,具体体现在以下方面:

1. 多源异构设备自适应接入

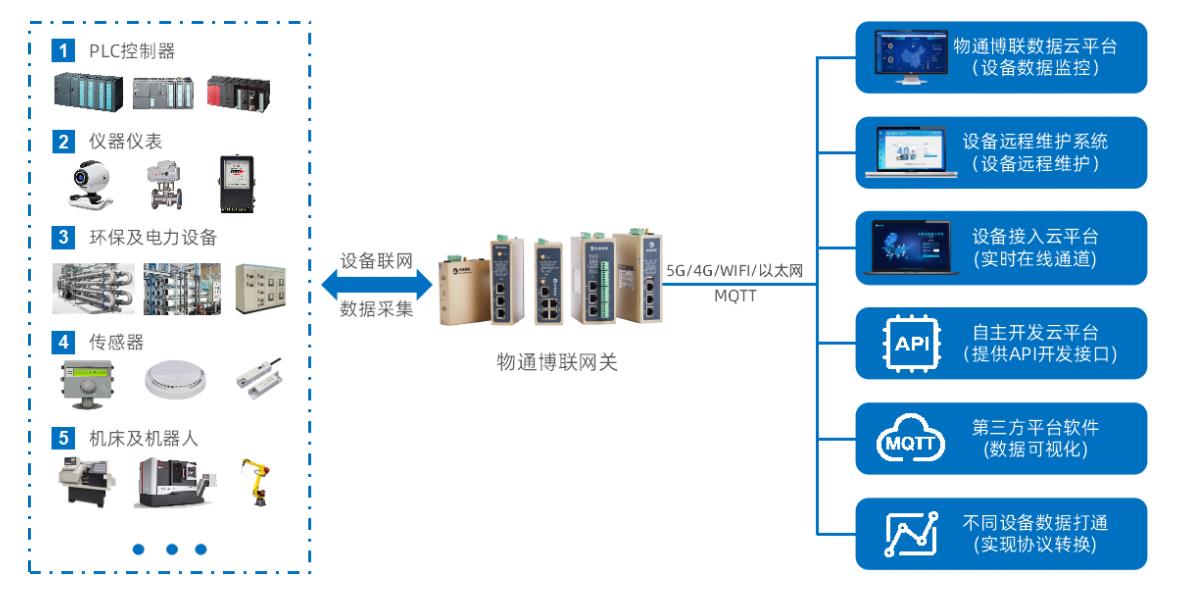

技术支撑:支持RS485、CAN总线、5G/4G、Wi-Fi、以太网等20+种通信接口,兼容Modbus、OPC UA、MQTT等300+种工业协议,可无缝连接PLC、传感器、工业机器人、数控机床等设备。

案例:在汽车制造工厂中,网关可同时采集PLC的工艺参数、机器人的运动轨迹数据、传感器的温湿度信息,实现全流程数据贯通。

2. 动态规则引擎驱动的智能筛选

技术支撑:内置规则引擎支持用户自定义采集条件(如设备状态、数据阈值、时间窗口等),通过逻辑表达式(如IF 温度>80℃ AND 振动>5mm/s THEN 采集)实现精准触发。

案例:在电力监测场景中,网关仅采集电压突变、电流过载等异常数据,减少90%以上无效数据传输,降低云端存储成本。

3. 边缘侧实时数据清洗与预处理

技术支撑:

噪声过滤:采用卡尔曼滤波、滑动平均等算法消除传感器误差(如温度传感器因环境干扰产生的±3℃偏差)。

异常值剔除:基于3σ原则或机器学习模型(如孤立森林)识别并修正异常数据(如设备空转时的零值数据)。

数据压缩:通过LZW、Huffman等算法将原始数据压缩50%-80%,减少带宽占用。

案例:在钢铁厂高炉监测中,网关对采集的10万/秒级温度数据进行实时清洗,确保上传至云端的数据准确率达99.99%。

4. 基于业务逻辑的分组采集策略

技术支撑:支持按设备类型(如电机、阀门)、工艺环节(如焊接、涂装)、数据类型(如状态数据、性能数据)等维度分组,并针对不同组配置差异化采集频率(如关键设备100ms/次,非关键设备1s/次)。

案例:在化工生产线中,网关将反应釜、泵机、管道等设备数据分组管理,实现重点设备高频采集、辅助设备低频采集,平衡数据粒度与传输效率。

5. 事件驱动的触发式采集

技术支撑:通过监测数据跳变(如电压突降、温度骤升)、状态切换(如设备启停、报警触发)等事件,动态调整采集策略(如增加采集频率、扩展采集参数)。

案例:在风电场中,当风速传感器检测到风速超过25m/s时,网关立即触发高频采集(100ms/次),同步采集风机振动、功率等参数,为故障诊断提供实时依据。

审核编辑 黄宇

-

网关

+关注

关注

9文章

6016浏览量

53903 -

边缘计算

+关注

关注

22文章

3395浏览量

51563

发布评论请先 登录

边缘计算网关的智能采集功能体现在哪些方面

边缘计算网关的智能采集功能体现在哪些方面

评论