国产SiC碳化硅MOSFET功率模块及分立器件产品技术特点分析

倾佳电子杨茜推动国产SiC模块全面取代进口IGBT模块

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。?

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

引言

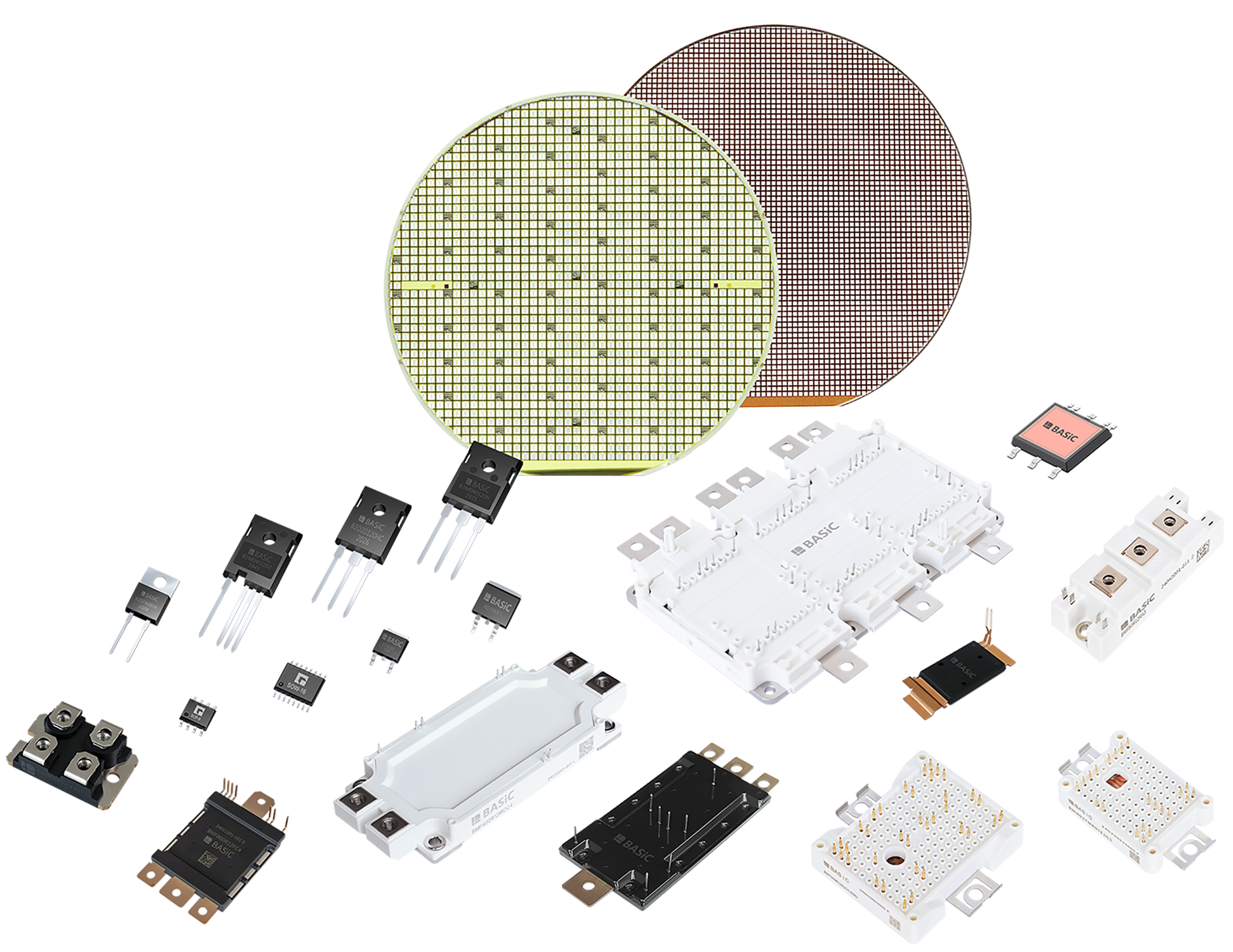

在“双碳”目标、产业升级和供应链自主可控的浪潮下,第三代半导体碳化硅(SiC)功率器件正以不可逆转的趋势,全面冲击并逐步取代传统的硅基IGBT/IPM和高压硅MOSFET、GaN等产品。尤其以倾佳电子代理的基本半导体等企业为代表,积极推动国产SiC模块和单管产品批量落地,在新能源汽车、光伏储能、工业变频、电解电源等高端场景打破进口垄断,实现了显著的市场突破与技术变革2。本报告将基于用户上传的BMF008MR12E2G3、BMF60R12RB3、BMF80R12RA3、BMF120R12RB3、BMF160R12RA3、BMF240R12E2G3、BMF360R12KA3、BMF540R12KA3等系列SiC模块及B3M010C075Z、B3M013C120Z等单管关键参数,结论文献及倾佳电子杨茜相关论述,从技术、系统应用到商业化逻辑进行详尽分析,并对国产SiC行业未来战略与发展趋势进行展望。

一、SiC材料层面的本质优势

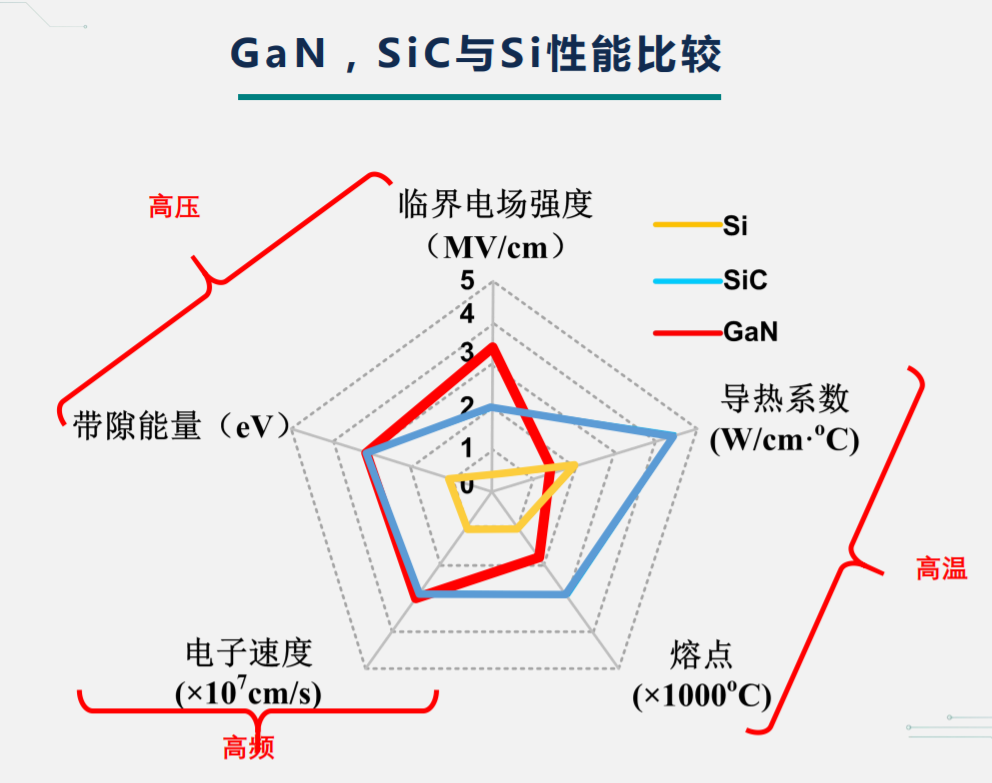

1.1 宽禁带半导体的核心物理属性

碳化硅(SiC)属于第三代宽禁带半导体,带隙宽度高达3.26 eV(为硅的近3倍),决定了其具备高临界击穿场强、高热导率、高电子饱和漂移速率和优异的高温性能4。其临界击穿电场是硅材料的10倍(约2.8 MV/cm),热导率为硅的3-4倍,绝缘性能、抗辐射和抗电磁干扰能力显著优于第一代(Si)和第二代(GaAs, InP)半导体材料。

这种本征特性意味着——SiC器件可在更高电压、更高温度、更大电流密度条件下长期可靠运行,并且损耗显著低于传统硅产品。例如,SiC MOSFET在1200V甚至3300V及以上电压等级下,依然能实现极低导通电阻和高开关速度。

1.2 SiC对IGBT/MOSFET/GaN等传统器件的关键性能优势

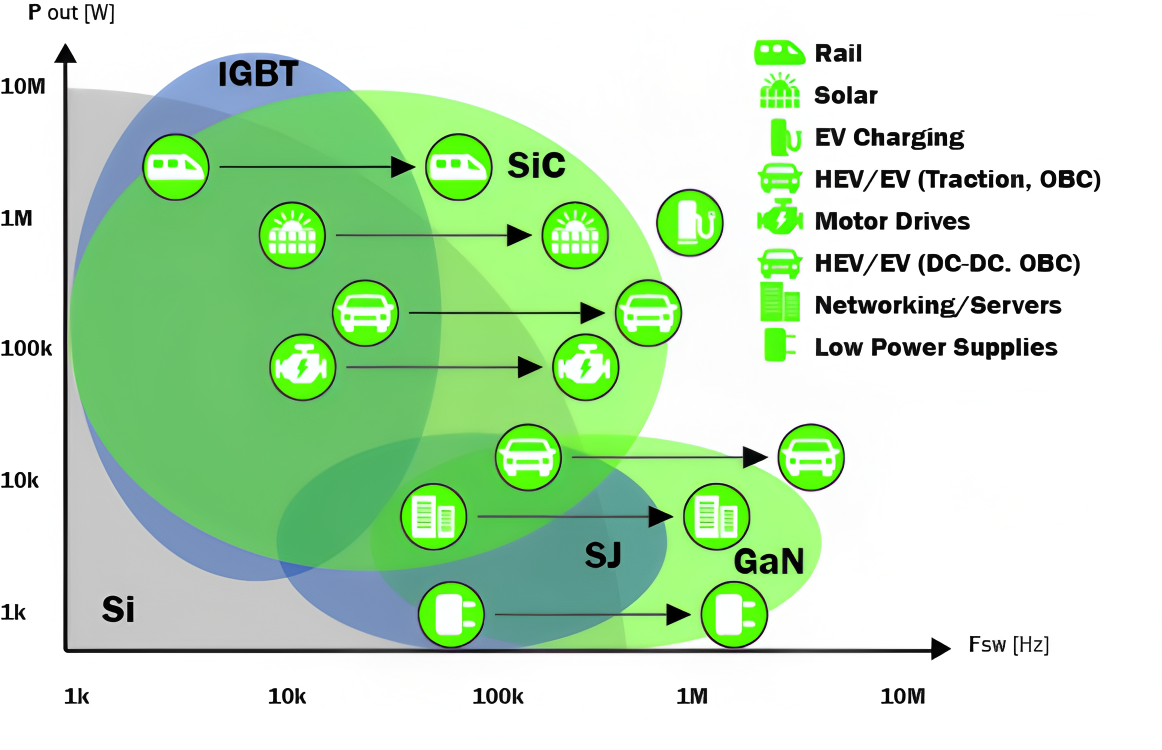

高频高效特性:SiC MOSFET开关频率数十至数百kHz,甚至支持MHz级操作;传统IGBT多受限于10-30kHz。

低导通损耗:得益于高击穿场强和低漂移层电阻,SiC可用更薄漂移层实现高耐压与低内阻。在900V时,SiC MOSFET芯片面积只需硅MOSFET的1/35,同时获得更低Rds(on)。

耐高压高温:SiC器件长期稳定工作温度≥175-200℃,而硅器件常规极限为125-150℃;高压应用覆盖650V、1200V、1700V、3300V及更高等级。

散热性能优异:高热导率和低损耗,减少冷却系统体积与成本,提高系统可靠性。

反向恢复损耗极小:体二极管无拖尾电流,反向恢复时间可低至10-30ns,极大提升硬开关应用的效率,显著优于IGBT及硅MOSFET8。

通过上述材料和结构层面的优势,SiC MOSFET为功率系统的小型化、高密度、高温和高频等应用提供坚实技术支撑,是IGBT及传统硅MOSFET难以替代的性能跃迁5。

二、SiC模块层面替代IGBT/IPM的技术与系统应用逻辑

2.1 变革性系统效益与实际案例

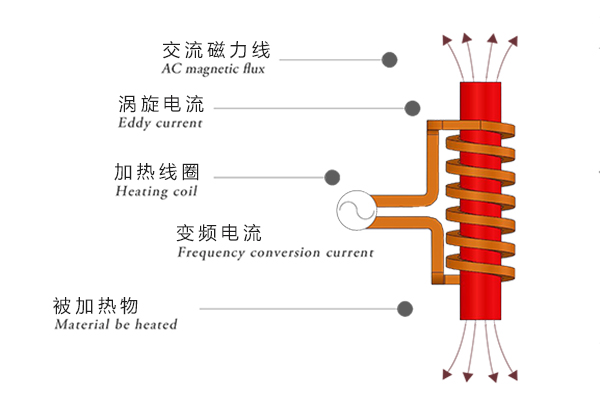

从感应加热、焊机、储能变流器到光伏逆变,SiC模块对IGBT/IPM的技术替换已在多个行业实现落地。典型如BASiC的BMF160R12RA3在高频感应电源场景,总损耗只有进口IGBT的21%;用于储能变流器时,电感体积减半,散热系统需求下降三成,综合效率提升至98%以上,设备体积缩小20-50%。

SiC模块支持更高开关频率和更小死区时间设计,极大减小无源器件尺寸(电感、电容、散热器),优化PCB面积与设备布局。在焊接电源、化成电源、逆变器中,BMF80R12RA3、BMF160R12RA3等型号可实现80-100kHz高频硬开关,系统成本降低15-30%,响应速度提升5倍,噪声和飞溅率大幅减小。

表1汇总了部分国产SiC模块在高端电源场景中的替代优势:

| 性能指标 | 传统IGBT模块 | SiC MOSFET模块(如BMF160R12RA3) | 提升效果 |

|---|---|---|---|

| 开关频率上限 | ≤20kHz | ≥100kHz | 5倍+ |

| 导通电阻 | ≥30mΩ | 7.5mΩ@160A/175℃ | 降低60%+ |

| 开关损耗(Eon+Eoff) | 高(有拖尾) | 低,Qrr<0.7μC | 降低70% |

| 高温工作能力 | 降额严重 | 175℃满载稳定 | 散热简化,性能倍增 |

| 系统效率 | 92-95% | 97-99% | 提升4-7% |

| 系统体积/重量 | 大/重 | 缩小30-50% | 结构优化 |

在1500V光伏逆变器、储能PCS、制氢、工业加热等高端设备,国产SiC模块大量上车,并多次以替代进口KS4、HJ等高端IGBT成为主流选型。

2.2 技术升级路径:驱动、散热与系统适配

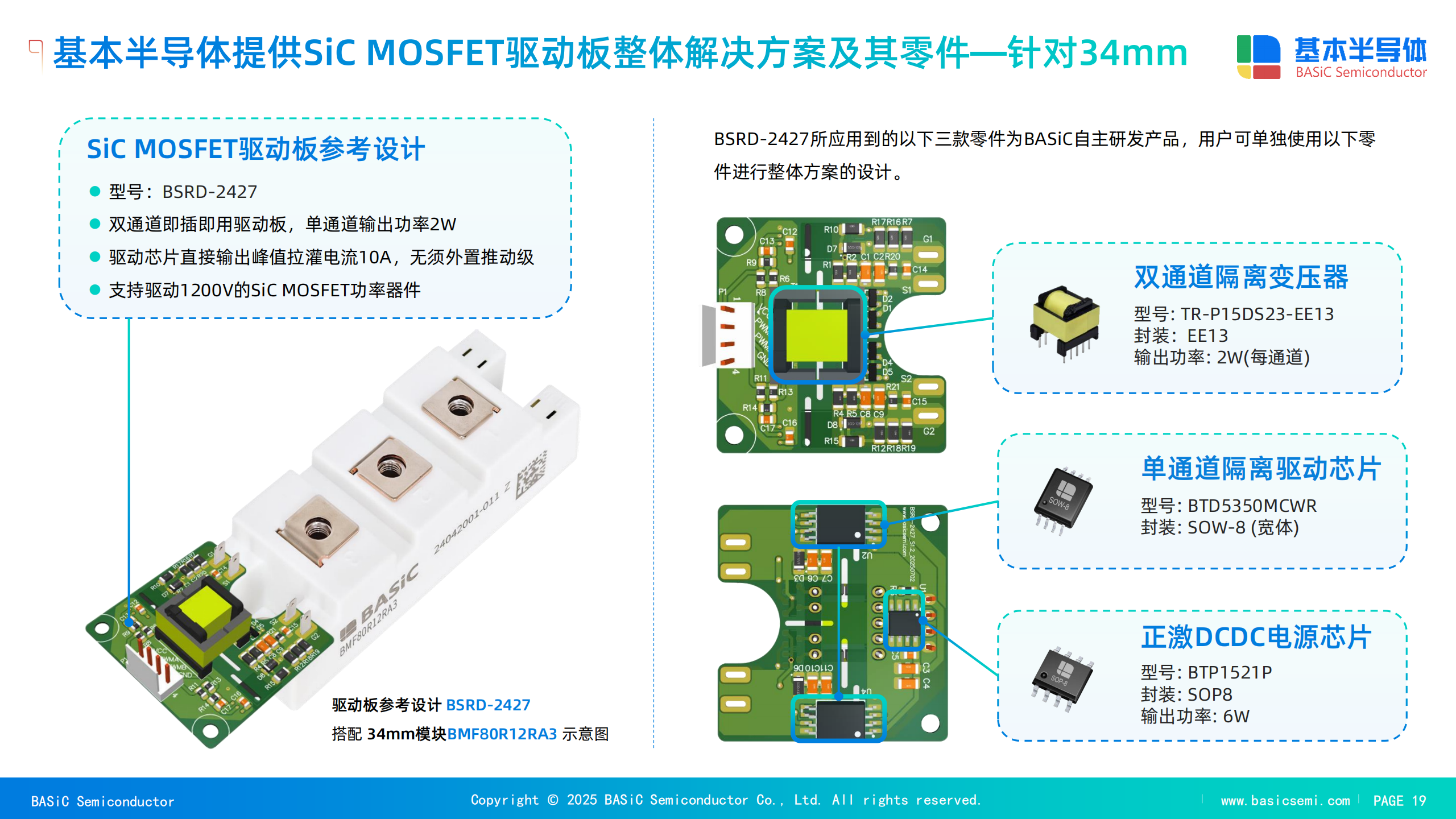

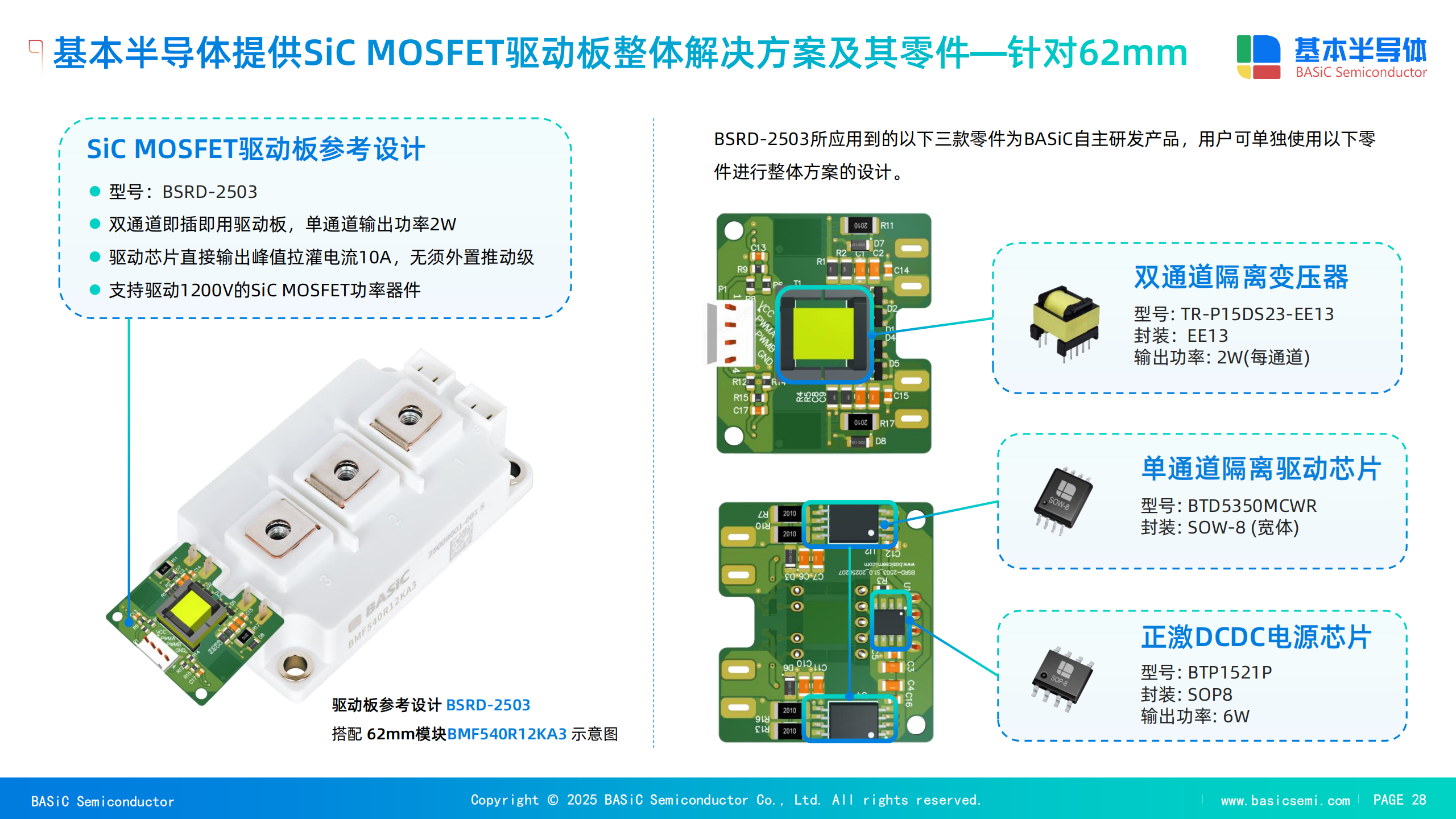

驱动技术:SiC模块需要高电压(+18V/-4V)驱动及强拉灌驱动芯片(如BTD25350),具备米勒钳位抑制误导通。驱动电流能力需达±15A,并支持高耐压隔离,适用频率高达1MHz以上。

散热与热管理:SiC模块普遍采用铜基板+氮化硅(Si?N?)陶瓷,热阻大幅优于硅/铝基板,支持结温最高175℃,温度冲击和功率循环能力提升2-3倍。银烧结和低热阻封装进一步优化高密度应用的散热瓶颈。

系统拓扑优化:模块可应用于两电平替代传统三电平方案,减少无源器件数量和系统控制复杂度,提升可靠性和易用性。针对飞跨电容三电平等创新拓扑,SiC模块进一步放大其高频高压的优势。

2.3 典型SiC模块型号参数体系

| 型号 | 封装 | VDSS (V) | Rds(on) (mΩ)@25℃ | 额定电流 ID (A) | Qg (nC) | 应用领域 |

|---|---|---|---|---|---|---|

| BMF008MR12E2G3 | 34mm | 1200 | 8.1 | 160 | 401 | 高频变换,储能、UPS、光伏 |

| BMF60R12RB3 | 34mm | 1200 | 21.2 | 60 | 110 | 逆变焊机、小型感应加热 |

| BMF80R12RA3 | 34mm | 1200 | 15 | 80 | 220 | 焊机、感应加热、电解电源 |

| BMF120R12RB3 | 34mm | 1200 | 10.6 | 120 | 270 | 感应熔炼、电解化成 |

| BMF160R12RA3 | 34mm | 1200 | 7.5 | 160 | 440 | 工业加热、储能、直流变换 |

| BMF240R12E2G3 | E2B | 1200 | 5.5 | 240 | 492 | 快充桩、UPS、储能PCS |

| BMF360R12KA3 | 62mm | 1200 | 3.5 | 360 | 880 | 工业储能、变流器 |

| BMF540R12KA3 | 62mm | 1200 | 2.3 | 540 | 1320 | 制氢电源、高密度储能、充电桩 |

(详见官网和数据手册151618)

这些数据呈现出:国产SiC模块的综合性能已经追平甚至部分超越国际主流水平,在高压、大电流及高频应用场景,具备碾压传统IGBT乃至一线进口产品的能力。

三、SiC单管层面替代高压硅MOSFET与GaN器件的技术逻辑

3.1 高压SiC MOSFET与硅MOSFET、氮化镓(GaN)器件对比

电压等级:SiC MOSFET可稳定支持650V、900V、1200V、1700V甚至3300V、6500V等超高压应用;硅MOSFET普遍受限于900-1200V,GaN则以650V为常见极限。

高温能力:SiC结温高达175-200℃(部分产品支持300℃瞬态),硅MOSFET/GaN一般125-150℃,系统可靠性、热管理容忍度提升显著。

频率与效率平衡:GaN以极高驱动效率和MHz级频率见长,但当系统需求高压/大电流/高温时,SiC表现更优。SiC MOSFET体二极管反向恢复性能、硬开关应用优势尤为突出,适用于高功率稳压、逆变器、主驱电机、快充等中高压场合。

成本与产业化便利性:随着6英寸及8英寸晶圆量产,SiC MOSFET单管成本快速下探至与高压硅MOSFET接近,甚至在高压大电流场合显著低于GaN单管。

3.2 典型SiC单管技术参数(用户上传型号)

| 型号 | 封装 | VDSS (V) | ID (A) | Rds(on) (mΩ)@25℃ | Qg (nC) | 结壳热阻 (K/W) | 主要亮点 |

|---|---|---|---|---|---|---|---|

| B3M010C075Z | TO-247-4 | 750 | 231@25℃ | 10@18V | 220 | 0.20 | 银烧结,Kelvin源极,-55~175℃全温域 |

| B3M013C120Z | TO-247-4 | 1200 | 176 | 13.5@18V | 220 | 0.20 | 银烧结,高压高功率密度,1200V高压 |

B3M010C075Z可长期承载231A@25℃,Rds(on)仅10mΩ,175℃下仍输出163A,对标国际先进指标。反向恢复电荷Qrr低至460nC@25℃,开关延迟<27ns。B3M013C120Z兼容TO-247-4、1200V/176A,Rds(on)=13.5mΩ(25℃),24mΩ(175℃),开关延迟28ns/关断损耗低至520μJ,适合中心逆变器/直流快充等应用。

3.3 替代应用场景与竞争格局

650-1200V SiC MOSFET单管正成为主流:

替换650-900V超结MOSFET(SJ MOSFET),显著降低高频损耗,提升效率10%以上;

替换高压GaN单管,在要求高功率密度、高可靠性场合优化成本与系统设计,支持高温工作;

在AI服务器、光伏逆变器、快充桩、固态断路器SSCB、数据中心PFC等领域加速渗透。

四、国产SiC商业化驱动因素

4.1 市场需求爆发——新能源为首动力

新能源汽车:SiC主驱逆变器成行业标配,800V高压平台加速渗透,2024年渗透率超30%,2025年或达50%以上。主流车企(特斯拉、比亚迪等)全面采购国产SiC模块,提升续航5-10%、效率15分钟补电80%。

光伏/储能/工业:光伏逆变器SiC提升效率至99%,PCS储能系统电感体积减半、寿命显著提升。工业变频、轨道交通用高压工况,SiC优势显著,新项目中国产替代加速。

4.2 供应链自主可控与政策红利

国际巨头IGBT断供、涨价、交期不确定,“卡脖子”风险下,IDM模式本土厂商(如BASiC基本半导体)打通芯片-模块全链条,保证交付与质量,缩短供应周期50%28。

“十四五”/《制造2025》/“双碳”目标将SiC列为重点攻关方向,提供资金补贴、税收优惠,大型用户优先采购国产器件并推动车规/工规验证标准落地。

4.3 技术与成本双轮驱动,产品性价比爆发

产能扩大/降本显著:6英寸晶圆全球普及,国产单片成本年降30%,良率提升至85%;8英寸技术突破,预计2026后成本再降30-50%。

全生命周期成本优势:初期采购成本已与进口IGBT持平乃至更低,因节能维护等“系统级”长期省钱,1年即可回本,性价比极强,且长期稳定无“黑天鹅”断供风险。

4.4 龙头企业布局与国产SiC生态建成

BASiC基本半导体已与20+主机厂及Tier1实现超50个车型的SiC模块定点,产线分布深圳、无锡,年产能25万只。倾佳电子等分销/FAE服务企业携手推进快充、电源、焊机等下游切换,形成全流程、本地化“闭环生态”。

五、未来技术趋势与商业战略展望

5.1 技术路径演进趋势

A. 沟槽型MOSFET/超结结构突破 新一代沟槽栅(trench)SiC MOSFET,比导通电阻更低、单位面积电流更大,提升晶圆利用率。

B. 大尺寸晶圆量产化 国内6英寸占比快捷提升,8英寸量产攻坚中。8英寸良率已达60%,2026-2027全面替换,成本结构与供应稳定性质变突破。

C. 封装与系统集成创新 模块-on-cooler(模块与散热一体化),推动SiC模块标准化和易替换化,实现老设备平滑升级。铜基、氮化硅陶瓷、银烧结实现极低热阻<0.07K/W,高功率密度需求下更具竞争力17。

D. 驱动与数字智能化技术 智能化隔离驱动芯片、集成电源IC,实现米勒钳位抗误导通保护,高速软驱动,配合PFC/DC-DC等拓扑优化,支持高频化和安全冗余设计。

5.2 商业化与产业生态深度演进

全球供应链区域化,本土闭环加速形成 中国SiC产业链打通“衬底-外延-芯片-模块-封测-驱动”,供应安全边际大幅优于国际供应链,海外技术封锁风险有限,国产化率2025年有望超40%,价格拉低至全球最有竞争力水平。

企业从“进口替代”到“行业引领” 未来3-5年,国产SiC模块在主驱逆变器/储能PCS/高压变流器领域渗透率超过50%,头部企业以高定制化、规模化、协同创新模式,向全球市场输出“中国方案”。

系统创新引领、应用标准化突破 SiC-能效标准和仿真工具建设完善,加速行业推广和系统兼容性普及,客户选型和项目设计门槛大幅降低。“模块+驱动+解决方案一站式交付”,推动行业整体性升级和成本优化。

六、典型产品型号技术参数与应用比较

| 型号 | 封装 | VDSS (V) | ID (A)@25℃ | Rds(on) (mΩ) | Qg (nC) | 测试温度 (℃) | 热阻(K/W) | 主要应用 |

|---|---|---|---|---|---|---|---|---|

| BMF008MR12E2G3 | E2B/34mm | 1200 | 160 | 8.1 | 401 | 25 | 高频逆变储能、新能源、UPS | |

| BMF60R12RB3 | 34mm | 1200 | 60 | 21.2 | 110 | 25 | 焊机、感应加热 | |

| BMF80R12RA3 | 34mm | 1200 | 80 | 15 | 220 | 25 | 高频焊机/电解、逆变电源 | |

| BMF120R12RB3 | 34mm | 1200 | 120 | 10.6 | 270 | 25 | 工业感应/化成电源 | |

| BMF160R12RA3 | 34mm | 1200 | 160 | 7.5 | 440 | 25 | 工业变流、储能、电镀 | |

| BMF240R12E2G3 | E2B | 1200 | 240 | 5.5 | 492 | 25 | 快充桩/储能/UPS | |

| BMF360R12KA3 | 62mm | 1200 | 360 | 3.5 | 880 | 25 | 工业高功率储能、变流器 | |

| BMF540R12KA3 | 62mm | 1200 | 540 | 2.3 | 1320 | 25 | 0.07 | 制氢电源、超级充电、重工业电源 |

| B3M010C075Z | TO-247-4 | 750 | 231 | 10 | 220 | 25 | 0.20 | SSCB、光伏、充电、工控 |

| B3M013C120Z | TO-247-4 | 1200 | 176 | 13.5 | 220 | 25 | 0.20 | 充电桩、逆变器、快充、电力控制 |

表中展示的参数证明:无论中低功率(60-240A@1200V)还是超高功率(540A@1200V),国产SiC模块与单管都具备极强市场竞争力,封装兼容性好,适配多样终端需求。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

倾佳电子杨茜推动国产SiC模块/单管全面取代IGBT模块的深层逻辑

技术逻辑:SiC材料的宽禁带、高击穿场强和高热导率,带来比硅基和GaN等更优的高效能、耐高压、高频和耐高温性能;模块与单管层面的低导通/开关损耗和高系统功率密度,使得系统级综合效益突破传统设计瓶颈。在多项工况实际对比中,国产SiC产品的综合性价比对进口或传统产品实现碾压。

商业逻辑:新能源&智能电气化浪潮下市场需求爆发,供应链安全与政策红利促进本土IDM企业崛起;大尺寸晶圆、先进封装和驱动技术不断推进,拉低产业链全流程成本。系统级收益、效能持续提升——“单价持平,回本加速,维修节省,整体ROI大幅领先”成为商业推动内核。

战略意义:从“卡脖子”到“自主可控”再到“全球引领”,中国SiC产业实现“国产替代”阶段性胜利,即将迈入高质量、全球化和方案输出的新阶段。掌握核心材料-芯片-封装-系统的“全链条”,联动上下游客户,提升创新协同力,是国产SiC厂商未来决胜的关键。

倾佳电子杨茜的推动作用:她以技术深度、市场敏锐性和生态整合能力为核心,带动国产SiC产品标杆化、体系化进入市场主流应用,推动电力电子行业能效革命和中国在第三代半导体的全球地位跃升,是新一代产业变革的典型代表。

-

分立器件

+关注

关注

5文章

242浏览量

22054 -

SiC

+关注

关注

32文章

3317浏览量

66488 -

功率模块

+关注

关注

11文章

561浏览量

46292 -

碳化硅

+关注

关注

25文章

3154浏览量

51046

发布评论请先 登录

基本股份SiC功率模块的两电平全碳化硅混合逆变器解决方案

国产SiC碳化硅功率模块全面取代进口IGBT模块的必然性

深度分析650V国产碳化硅MOSFET的产品力及替代高压GaN器件的潜力

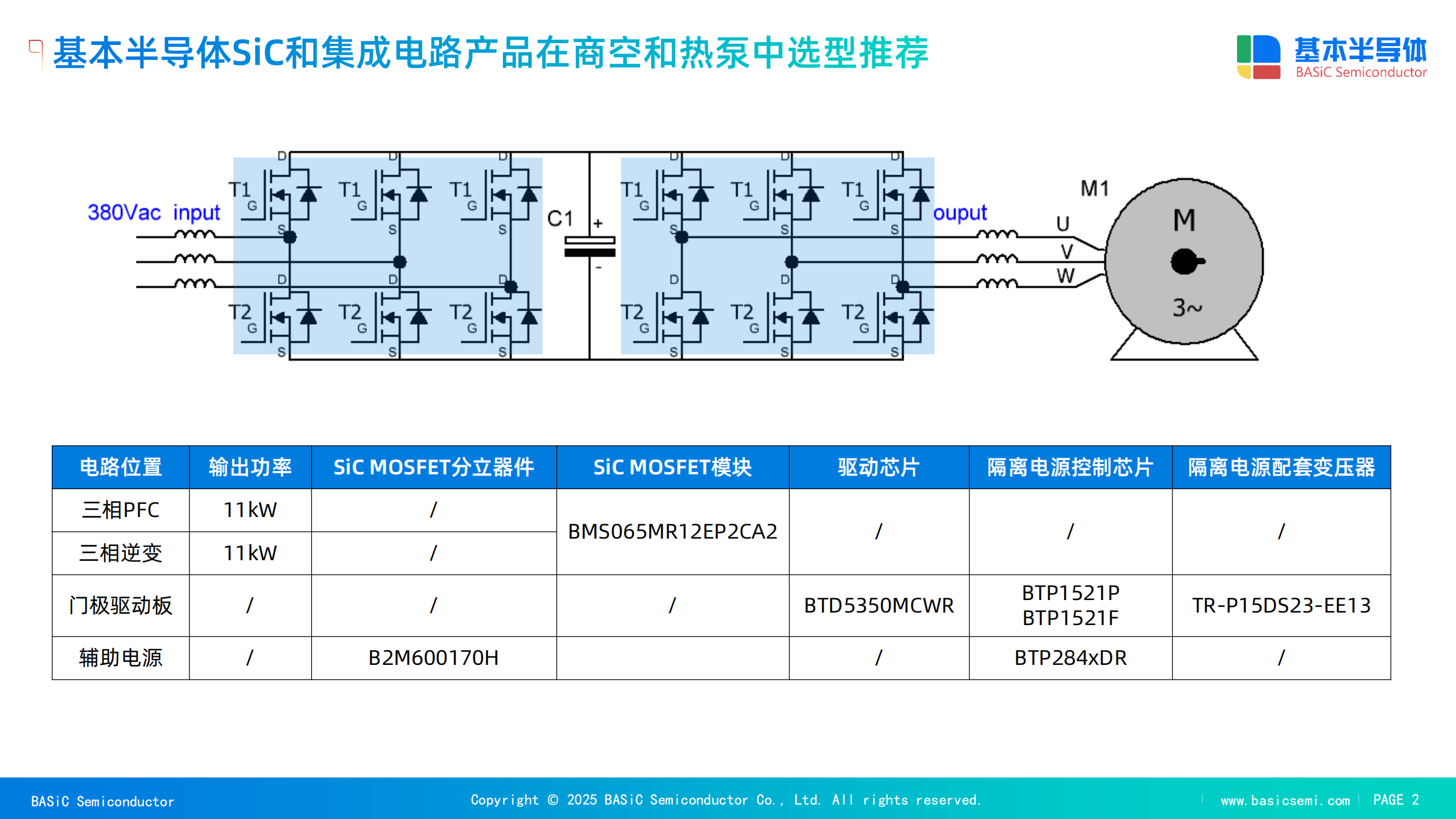

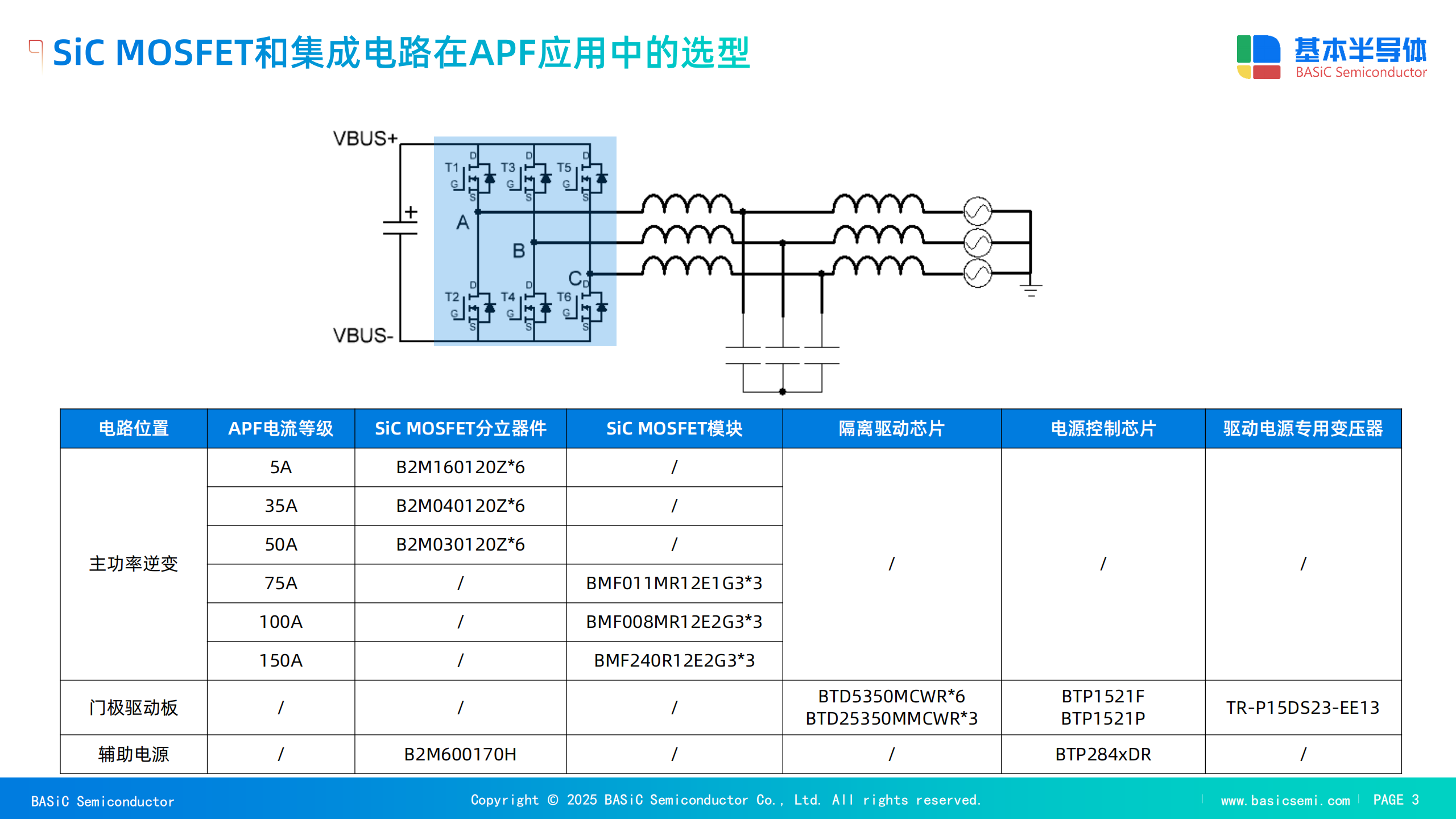

基于国产碳化硅SiC MOSFET的高效热泵与商用空调系统解决方案

国产SiC模块(碳化硅MOSFET功率模块)及SiC分立器件产品技术特点分析

国产SiC模块(碳化硅MOSFET功率模块)及SiC分立器件产品技术特点分析

评论