文章来源:SemiEngineering 作者:Gregory Haley

随着半导体封装复杂性的提升与节点持续缩小,缺陷检测的难度呈指数级增长。工程师既要应对制造与封装过程中出现的细微差异,又不能牺牲生产吞吐量 —— 这一矛盾已成为行业发展的核心挑战。

文章目录

1、微缩时代的检测困境

2、智能检测:从 “全面扫描” 到 “精准定位”

3、AI 驱动:重构检测效率与精度的平衡

4、先进封装带来的系统性挑战

5、测试角色的根本性转变:从 “把关” 到 “持续改进”

6、迈向预测性与自适应测试

7、封装复杂性驱动集成测试需求

8、半导体测试新定位:从环节检测到全生命周期赋能

9、结语:测试的未来是 “预测与集成”

1

微缩时代的检测困境

新型材料堆叠不断降低信噪比,让计量工作的挑战愈发突出。但比技术难度更微妙的问题在于:检测系统需精准识别那些限制良率的关键缺陷,同时避免工程师被大量良性误报困扰 —— 这些误报会直接增加成本并延迟产品发布。

Onto Innovation 公司产品营销战略副总裁 Al Gamble指出,“尺寸缩小对计量和检测是双重挑战,采样需求不断增加,而管理并缩短周期时间仍是关键绩效指标。能否可靠检测影响良率的关键缺陷,同时将对吞吐量的影响降至最低,已成为衡量检测工具有效性的核心标准。”

2

智能检测

从 “全面扫描” 到 “精准定位”

为应对上述挑战,行业正转向更智能、更具针对性的检测策略。基于矢量的电子束检测便是典型代表 —— 它不再以光栅模式扫描整个晶圆,而是直接定位至疑似薄弱点。这类系统高度依赖布局感知预测建模,通过预判故障最可能发生的位置提升效率,这一方法对纳米片、背面功率传输网络等现代架构尤为重要。

“掌握设计信息后,我们可以模拟出哪些区域具有足够电容可充当虚拟接地。” 普迪飞(PDF Solutions)公司高级解决方案副总裁 Michael Yu 解释道,“这对背面电源轨构建前实现电子束检测的可行性至关重要。”

传统成像工具在先进结构检测中已显乏力。在标准条件下,缺乏放电路径的悬浮结构或不完整结构几乎不会产生对比度。而通过将模拟数据与结构背景整合到目标定位策略中,工程师既能降低误分类风险,又能避免检测过程中对器件造成损坏。

“电子束必须知道去哪里、如何着陆,”Michael Yu 强调,“利用布局数据指导目标定位,既能节省时间,又能确保不会损坏结构或得到无意义的结果。”

3

AI 驱动

重构检测效率与精度的平衡

随着行业转向数据驱动的测试流程,缺陷分类的准确性已与 “发现缺陷” 同等重要。误报会直接减缓生产进度,导致不必要的返工和工程时间浪费。对此,基于 AI 的分类模型正通过历史缺陷库与实时反馈循环持续训练,显著提升检测的灵敏度与选择性。

“基于 AI 的分析和分类通过前馈 / 反馈数据循环,能最有效地提高效率并减少误报,”Onto 的 Gamble补充道,“最优结果往往来自兼具光学与算法协同效应的计量解决方案。”

AI 的价值不仅限于优化分类,更在于减少物理测量量。工程师不再对每片晶圆进行全面检测,而是通过战略性采样构建统计模型,以反映整个晶圆群体的状态。汇总多片晶圆的测量数据后,可形成工艺行为的虚拟表征,从而突出细微且可重复的偏差。

这种策略是平衡灵敏度与吞吐量的关键。随着设计规则收紧与工艺窗口缩小,计量需更精确 —— 但不能以牺牲周期时间为代价。如今,工程师正利用 AI 不仅进行数据分析,更用于指导 “哪些区域需要深入检查、哪些只需标准监控”。

Gamble指出,“我们无法对测量不准确的东西实现精确控制,对汇总数据集的分析,能捕捉到单晶圆检测中可能遗漏的趋势。”

4

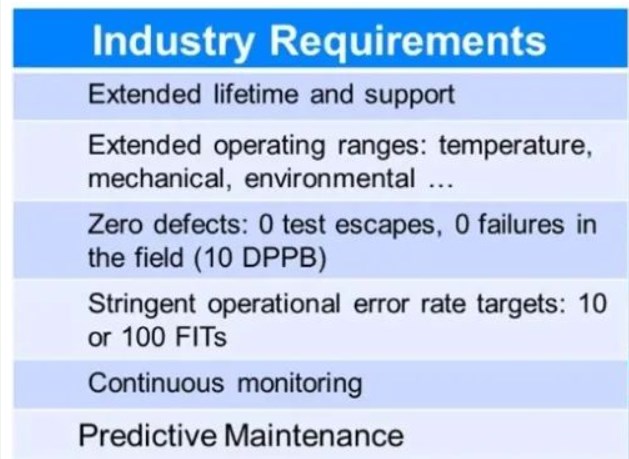

先进封装带来的系统性挑战

除了前端节点微缩,先进封装的兴起还带来了新的压力点 ——热梯度、翘曲、信号失真及芯片间相互作用,这些都是传统测试流程无法覆盖的问题。一颗芯片单独测试时可能通过所有电气检测,但集成到高密度 3D 堆叠后却可能导致系统故障。因此,模拟与建模必须在设计流程中提前介入。

西门子EDA公司产品管理高级总监 John Ferguson表示,“将多颗芯片和其他经高温制造的材料集成时,可能产生翘曲,提前了解这些影响至关重要,因为堆叠完成后往往无法修正。”

热变形仅是冰山一角。随着互连缩小与功率传输复杂化,电压降、串扰和电迁移问题愈发突出。为尽早识别潜在薄弱点,工程师正采用多物理场建模来研究电气、热力和机械领域。

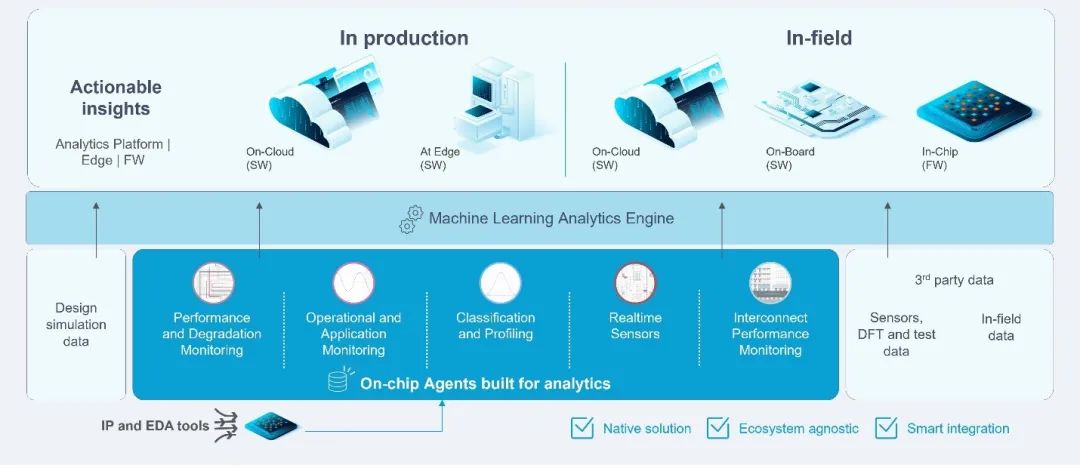

但即便最严谨的模拟也无法预测所有现实故障,这正是嵌入式诊断的价值所在。在制造设计阶段集成的片上监控器,能够在正常工作模式下实时监控关键参数 —— 包括时序裕量、热负载、工作负载压力响应,以及电压和时钟信号异常,从而洞察传统在线测试可能遗漏的故障模式。

proteanTecs 公司测试与分析副总裁 Alex Burlak 说,“电路板上的一些问题,例如供电路径,甚至是散热器的安装,都会影响芯片性能。我们现在能够检测到过去完全无法测试的情况。”

这种从检测孤立的缺陷到理解更广泛的可靠性趋势的转变,彻底改变了测试。测试不再是晶圆厂和现场之间的守门人,而是演化成一个持续学习的引擎,反馈到仿真、设计改进和工艺改进中。

图 1:使用片上代理进行跨生产和现场的端到端分析。来源:proteanTecs

要维持这一循环,需要一套能整合来自不同供应商、设施及工具数据流的基础设施。尤其是在基于芯片组的封装技术中,可追溯性已成为不可妥协的硬性要求。一款产品可能集成了在不同国家制造、由不同 OSAT 厂商组装,且在各自独立平台上完成测试的芯片。若缺乏统一的可视性与数据治理机制,故障分析和预测模型的有效性将无从谈起。

“在做决策前,必须确保所有数据都汇聚到同一平台,且实现数据的协调一致与全程可追溯,”Michael Yu 强调,“真正的挑战并非构建 AI 模型,而是如何从多源获取干净、同步的数据,并保障数据安全与治理机制的落地。”

随着晶圆厂、设备供应商、无晶圆厂和其他合作伙伴寻求在不泄露知识产权的前提下展开协作,隐私保护技术正在逐渐得到应用。

Michael Yu 表示:“存在一种无需解密信息即可运行 AI 分析的方法,例如采用各类零信任方案,包括潜在的同态加密技术。这能让各方在不泄露知识产权、不损害安全性的前提下实现有效合作。”

测试的颗粒度越精细、预测性越强,就越能突破 “非好即坏” 的二元决策模式,转向更细致的风险评估。工程师不仅要判断芯片是否会发生故障,还要明确故障原因及未来是否可能复发。检测到裕度损失或性能退化的早期迹象,有助于提前预防现场故障 —— 但这一切的前提是,工具、模型与数据基础设施能跟上技术发展的步伐。

5

测试角色的根本性转变

从 “把关” 到 “持续改进”

传统观念中将测试视为一次性筛选的模式已彻底过时。一颗芯片可能通过晶圆级和封装级测试,但集成后或现场使用中仍会出现故障 —— 在基于芯片的架构中,紧密的热耦合和电气相互作用常产生标准检测无法识别的边缘情况。

Michael Yu 指出,“一些参数问题,比如通过中介层的信号退化,更难检测,它们不是光学方法能捕捉的开路或短路,需要结合表征、模拟和预测建模才能识别。”

为解决这一问题,测试策略强调生命周期建模与反馈机制。例如,多物理场模拟用于预测电迁移或热疲劳等应力驱动效应,而嵌入式监控器则提供运行时行为演变的可视性。如今,行业关注的核心已从 “芯片初始是否通过测试”,转向 “运行数小时、数周或数月后的性能表现”。

这种演变让测试成为贯穿产品生命周期的持续功能。现场数据、仿真结果与在线测量共同构建对风险的全面理解,在这种新模式下,良率也从静态指标演变为受设计、材料、环境和组装决策影响的动态、可追溯结果。

Burlak强调,“测试正从‘把关’功能转向持续改进功能,关键是理解边际特性,而不仅是识别缺陷。”

这种方法的落地需要更智能的工具支持。基于历史晶圆数据与环境遥测数据开发的自适应测试程序,可以动态调整合格 / 不合格阈值,甚至跳过冗余测试步骤。与此同时,仿真与检测的深度融合,让实际测试结果可以近乎实时地反哺并优化预测模型 —— 这使得测试目标已从单纯追求覆盖率,转变为获取真正可落地的行动洞察。

AI 在协调这种复杂性方面发挥着关键作用。传统测试流程中,所有单元都采用统一的测试程序;而AI 模型能够基于风险画像,精准规划测试的时机、位置与方式。这些决策依据源自晶圆、批次及各测试阶段的累积数据,帮助工程师将精力精准聚焦于最易发生故障的关键区域。

“我们现在能用AI确定优先检测的位置,而不仅是如何分类,”Gamble说,“这帮助我们在不损失效率的情况下提高灵敏度。”

6

迈向预测性与自适应测试

即便有 AI 和自适应流程,测试工程师仍面临根本权衡:先进节点要求原子级精度,但生产周期仅允许有限检测时间。解决方案并非 “测量更多”,而是 “测量更智能”—— 通过虚拟计量和混合方法,从相关指标中推断关键信息。

数据融合技术正成为新趋势:结合不同工具的输出,估算那些需通过侵入性或高成本步骤才能获得的值。这些推断的质量取决于紧密的关联模型,以及对 “工艺如何影响可测量特性” 的先验知识。

“基于关联的计量模型越来越受重视,尤其是在直接测量速度慢或具有侵入性的情况下,”Gamble说,“了解上游工艺流程及其特征影响后,就能对下游情况做出可靠预测。”

对这些模型的信心使晶圆厂能够降低采样率、降低成本,同时仍能保持控制。但这需要全球运营的一致性和校准。设备必须保持一致,配方必须保持一致,工具必须在偏移成为问题之前识别它。

数字孪生则提供了全面建模这些相互作用的方法。通过结合模拟与实际性能数据,数字孪生创建器件在不同场景下的动态档案 ——聚焦温度响应、信号失真或机械变形等关键性能驱动因素,并随新数据持续演进。

“数字孪生让我们能建模器件在不同环境中的行为,而不仅是实验室中,”John Ferguson说,“这提供了仅靠测试无法获得的预测性洞察。”

这种预测能力对射频(RF)、光子学和毫米波通信等新兴技术尤为重要。这些领域对材料细微变化、工艺偏差和寄生效应高度敏感 —— 这些因素对数字逻辑影响甚微,但对模拟性能可能产生显著影响。

“射频、模拟和光子学增加了更多复杂性,需要不同的模拟和测试工具,”John Ferguson补充道,“它们对材料变化和寄生效应的敏感性,使得没有多物理场模型就难以验证。”

7

封装复杂性驱动集成测试需求

在异构集成的环境下,测试场景更趋复杂:一颗芯片的微小热偏差可能改变整个堆叠的行为,且性能会随组装物理配置发生巨大变化。在这些系统中,仅对单个芯片独立验证远远不够,工程师必须理解它们在实际工作负载下的整体协同性能。

西门子EDA公司 Tessent Learning 产品管理总监 Marc Hutner说,“我们看到对功率、性能和测试之间协同优化的需求日益增长,这不再是一次验证一个模块,而是理解这些模块将运行的系统环境。”

这种系统级视角将测试转变为一项覆盖全生态系统的活动 —— 不仅涵盖硅片,还包括中介层、衬底、热界面和系统外壳。同时,随着组件来自更多地区和供应商,对安全、跨企业数据协调的需求愈发迫切。

硅生命周期管理软件为追踪这种全生态系统活动奠定基础,其中包含故障分析(FA)数据。“我们的愿景是能够在整个生命周期中进行故障分析的根本原因关联,”新思科技高级首席产品经理 Guy Cortez说,“对于 2.5D 和 3D 技术封装,中介层和硅通孔(TSV)必须被视为潜在故障源。”

这也带来了新挑战:“互操作性仍存在很多障碍。” Michael Yu 说,“并非所有人都愿意分享工艺参数或模型内部细节。这正是零信任方法(包括可能的同态加密)至关重要的地方 —— 在不暴露底层数据的情况下进行分析。”

最终,企业需在不泄露商业秘密的前提下实现数据共享;工程师需收集足够洞察以做决策,同时避免被不必要的测量数据淹没;测试团队则需调整方法以持续改进工艺控制和系统稳健性 —— 这种平衡成为行业发展的关键。

8

半导体测试新定位

从环节检测到全生命周期赋能

半导体测试的转型不仅是规模或速度的量变,更是本质职能的质变。过去作为最后一道防线,如今已演变为一个贯穿始终的分布式流程,连接着仿真、制造与系统级性能的全链条。随着器件架构的持续演进和集成度的不断加深,半导体测试必须朝着更具预测性、适应性和智能化的方向发展。

这种变革也在重塑测试工程师的角色。仅掌握传统测试方法已远远不够,如今的工程师还需精通数据流水线的统计建模、AI 集成技术以及系统级协同仿真。工具与工作流程正日益由软件定义,而成功的关键则在于能否在特定情境下精准解读复杂信号。

“测试不再是某个独立阶段的工作,”Gamble表示,“它已融入产品的整个生命周期 —— 从第一片硅片诞生,到最终系统性能的持续优化。”

借助能捕获实时遥测数据的嵌入式监视器,以及可模拟系统行为的数字孪生技术,测试策略已能实现潜在故障的预测,而非仅仅是识别。这种方法有助于在问题显现前主动发现隐患,实现针对性的工艺优化,并加速良率提升进程。

“我们不再像传统方式那样试图捕捉每一个缺陷,而是通过嵌入式监视器和行为机器学习模型,检测故障演变过程中的影响,”Burlak解释道,“测试无需做到面面俱到,只需捕捉到最早的故障迹象 —— 即便此时缺陷尚未完全显现。”

最终,仿真、测试与 AI 的深度融合,将构建出兼具前瞻性与响应性的半导体测试基础设施。通过加强从晶圆厂到市场端各利益相关方的协同,半导体企业能够打造更具韧性的产品,及早识别系统性风险,并在竞争激烈的市场中实现更快的迭代创新。

9

结语

测试的未来是 “预测与集成”

先进半导体节点和异质封装的复杂性,已重新定义了半导体测试的目标。仅仅在缺陷出现后进行检测已远远不够,测试的未来在于对器件整个生命周期的预测、适应和集成。

在 AI、数字孪生和嵌入式诊断的推动下,半导体测试正成为协作的洞察引擎 —— 它不再是设计与生产之间的屏障,而是连接各方的纽带,推动更快的学习周期、更精确的制造控制,最终实现更可靠的芯片。这一转变不仅重塑了技术流程,更重新定义了半导体行业的创新边界。

PDF Solutions

在半导体测试向全生命周期预测性洞察演进的浪潮中,普迪飞 Exensio - Test Operations 功能正以贴合行业需求的解决方案助力这一转型。依托多源数据融合能力,能够精准定位潜在故障区域,减少无效检测与误报,在保障测试灵敏度的同时兼顾生产吞吐量;其内置的AI分析模块可基于历史数据优化测试策略,实现从 “全面扫描” 到 “靶向检测” 的高效转变,为工程师提供贯穿设计、制造到封装的全流程良率管理支持,让精准测试与高效生产的平衡不再是难题。

-

AI

+关注

关注

88文章

35830浏览量

282716 -

半导体封装

+关注

关注

4文章

301浏览量

14634 -

半导体测试

+关注

关注

4文章

118浏览量

19743

发布评论请先 登录

ServiceAbility的生命周期介绍

AutoScaling 生命周期挂钩功能

硅生命周期管理: 通过智能分析实现硅的可见性

贯穿于全生命周期的功能安全

贯穿于全生命周期的功能安全

芯片生命周期管理的元素和阶层

从设计到部署:芯片生命周期管理如何优化整个IC生命周期

什么是设备全生命周期管理系统?

半导体测试的演进:从缺陷检测到全生命周期预测性洞察

半导体测试的演进:从缺陷检测到全生命周期预测性洞察

评论