半导体产业正在驶入 Chiplet 时代。多芯片合封虽显著释放性能红利,却让成本控制与良率测试成为新的挑战:一颗芯片失效即可导致整颗先进封装报废,传统“测后补救”模式在时间与资金两端均显吃力。

普迪飞(PDF Solutions)推出的 ModelOps 系统完整版(第一阶段),正是为破解这一困局而生,把 AI 模型从“实验室”快速推向“量产线”,通过端到端平台实现从训练到生产监控的全流程闭环支持,提供了系统性解决方案。这一迭代不仅填补了行业 AI 模型工程化落地的空白,更为半导体制造的智能化升级提供了解决方案。

本文将聚焦ModelOps系统在数据处理、模型训练、部署实施等核心模块的技术特性与功能细节,结合应用场景剖析其赋能半导体生产制造的路径,揭示其在提升效率、优化精度等方面的实际价值,为行业应用提供实践参考。

1

ModelOps系统概览

作为半导体特定数据的基础设施,ModelOps 依托 Exensio 平台全量数据——从晶圆分拣、最终测试、工艺控制监测参数,到晶圆厂接入记录、设备历史与缺陷数据等,实现了半导体制造全流程数据的统一接入与治理。

其目标是解决传统流程中 “从数据到价值” 转化周期过长(数周甚至数月)的问题 —— 由于模型价值在首个月最高,过长的转化周期会导致持续的价值损耗。通过优化架构与流程,ModelOps系统可将这一周期缩短至分钟或小时级。

(1)功能与特点

全链路功能集成,无缝闭环:整合模型训练、部署、执行、推理及生产监控全流程,实现端到端闭环支持。

中心化训练,让模型 “快准稳” 诞生:汇聚所有数据于中心位置,便于高效训练模型;同时支持将训练好的模型部署到多个端点。

跨系统协同:与 ERP、MES 等核心系统深度对接(例如实时获取货物到达测试站的信息,提前预处理模型所需数据),大幅提升流程效率。

开放兼容特性:支持客户集成自有算法,实现多系统整合与一站式模型管理。

(2)架构与应用示例

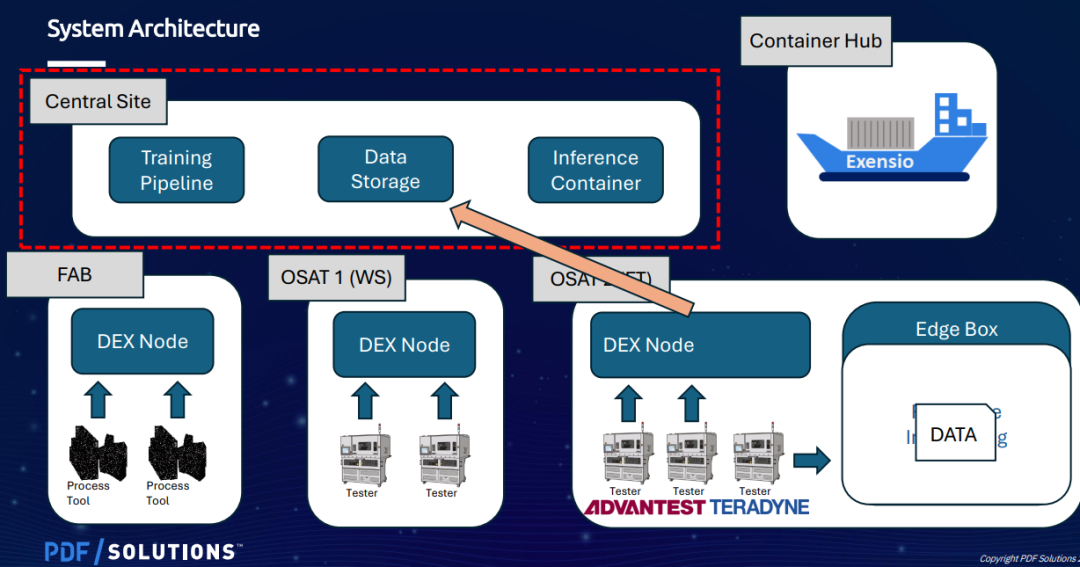

以 “1个中心工厂 + 1个晶圆厂 + 2个 OSAT 工厂” 的典型场景为例,各节点部署 DEX 模块实现与 MES、ERP 等系统的实时集成,动态调控数据流向,其架构与流程特点如下:

架构核心:

分布式 DEX 节点构成底层支撑,实现跨厂区数据协同。

数据流转流程:

工程师获取测试数据后,通过 DEX 节点传输至下一环节,并同步存储于云端或中央站点;

中央站点调用 “模型训练流水线” 处理存储数据,生成模型对象及元数据并回存至模型库;

明确模型所需特性与测试参数后,晶圆厂(FAB)、OSAT 等上游数据可实时传输至中央站点,模型在云端实时获取数据并运行,形成 “数据前馈机制”—— 支持边缘模型在进行 bin 覆盖时,上游数据向下方实时流转。

图片说明:系统概览 图片来源:普迪飞

模型部署与实时推理:

完成数据流转配置后,可将模型定向部署至目标场景(如 OSAT 2 的最终测试环节);

模型到达 DEX 节点后,设备从容器中心拉取镜像,自动创建 “动态测试控制器(DTC)” 与 “机器学习推理引擎(MIE)”,支撑模型与测试人员的实时通信、数值传递及预测计算,实现 bin 覆盖的实时响应;模型加载至 MIE 后立即启动实时推理。

全时监控体系:

模型运行数据通过DEX节点从封测厂实时回传至中央站点,支持按分钟/小时级粒度监控模型运行状态,确保其按预期输出结果。

(3)解决方案与应用价值

基于 ModelOps 系统,我们已构建多项半导体场景专属解决方案:

预测分箱:通过预判器件失效风险,避免无效封装与测试,显著降低多芯片封装(如 Chiplet)场景下的成本;

预测老化与测试加速:通过预判芯片合格性实现测试流程跳步,缩短测试时间;

此外,ModelOps 系统具备多场景适配能力:支持客户与多家 OSAT 协同,实现模型在多厂区的统一部署与标准化应用,为半导体生产全环节提供高效、精准的 AI 模型支撑。

2

模型训练的技术特性

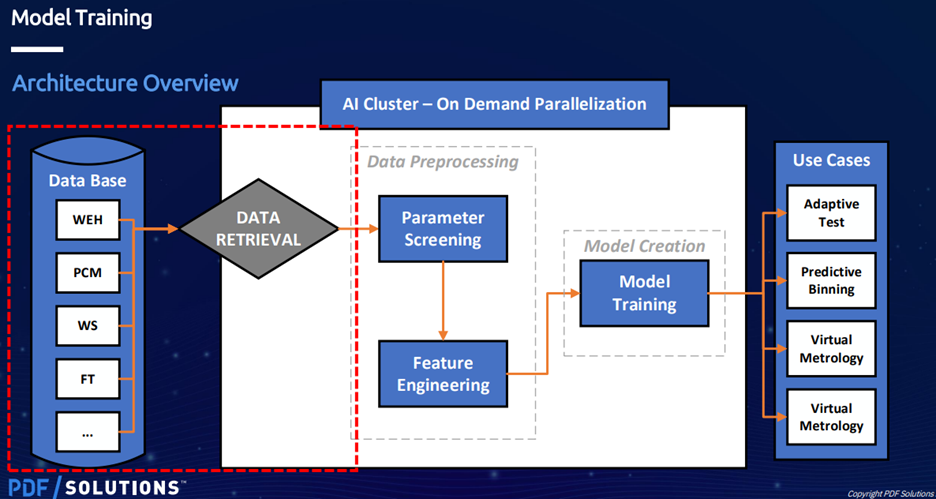

图片说明:模型训练架构概览 图片来源:普迪飞

(1)高效数据检索能力:

深度集成普迪飞大数据API,基于 E142 标准实现设备全制造流程的位置与流向追踪,确保数据溯源的精准性。

支持多数据源与测试程序数据的统一整合,提升模型训练的信息完备性;数据检索速率可达每秒700万+数据值,灵活适配大、小数据场景。

(2)模块化架构与扩展能力:

采用组件模块化设计,支持在筛选、特征工程、建模等核心环节替换为用户自有算法;

依托现有数据检索能力与扩展框架,可快速集成自定义代码,满足个性化训练需求。

(3)动态计算与效率优化机制:

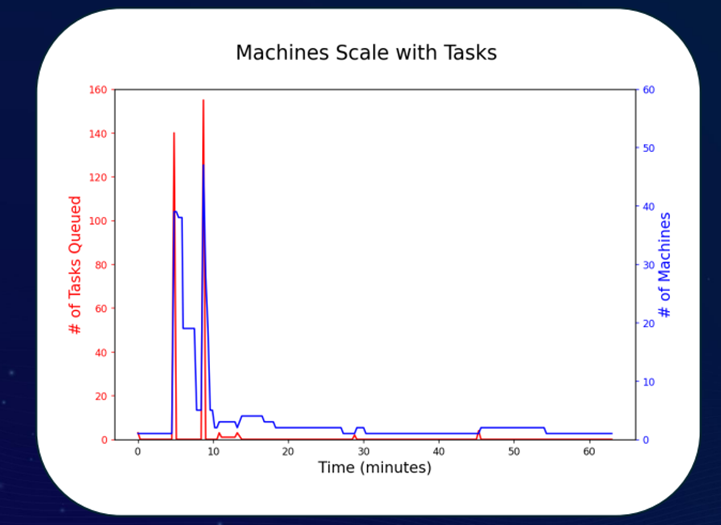

基于 “动态扩展计算架构”:任务排队量与分配的计算节点数量智能联动(任务量上升时自动增配节点,反之动态缩减),既避免计算资源瓶颈,又降低训练成本。

图示说明:红线代表待运行任务队列数量,蓝线代表实时分配的计算节点数量,两者动态匹配 图片来源:普迪飞

内置智能筛选算法:针对数万至数十万个测试参数,自动剔除非关键参数,实现数据降维与数据规模精简,既加速边缘模型运行效率,又减少训练资源消耗。

支持并行计算:结合上述特性,可在分钟至小时级完成 “数百万行数据 + 数万个测试参数” 规模的模型训练,大幅压缩训练周期。

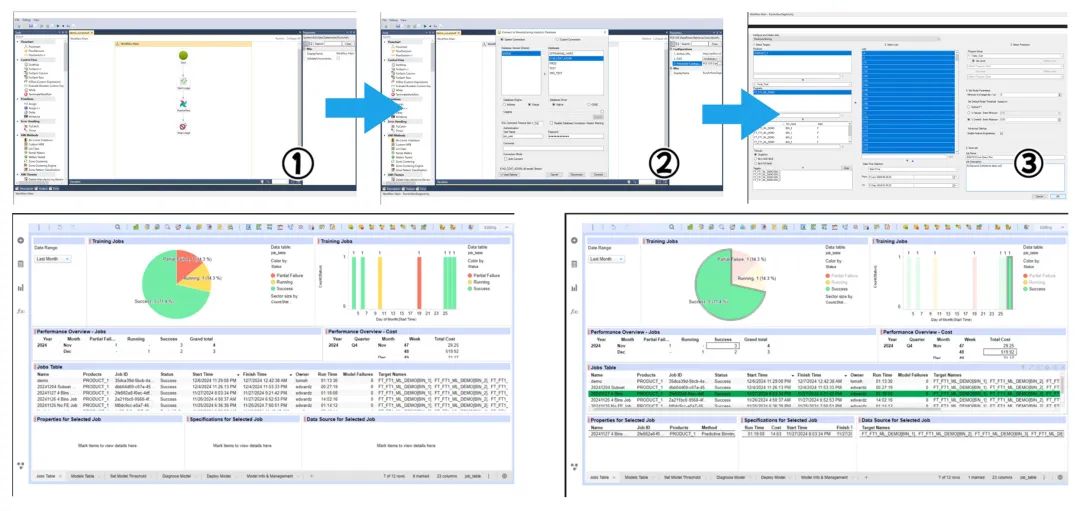

(4)用户界面工作流程

选择通过大数据 API 提取的目标数据,借助多设备并行处理机制保障数据检索吞吐量;

数据确认后点击 “运行”,系统按预设流程启动并行训练;

提供可视化进度跟踪界面,实时展示训练进度及模型关键参数信息。

图片说明:工作流程图例 图片来源:普迪飞

(5)高度通用性兼具灵活拓展性

ModelOps系统具备高度通用性,其模块化架构支持按需替换任意组件,可接入用户自有算法和模型,允许用户可将自定义代码嵌入系统用于模型训练或运行。

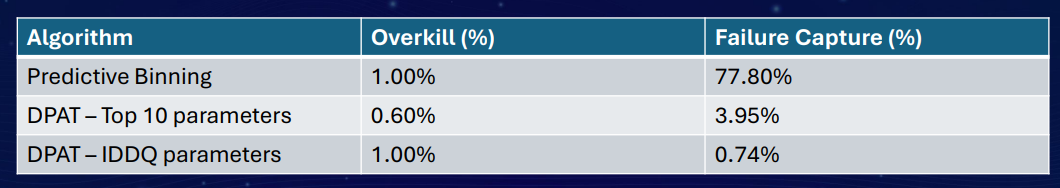

以预测性分箱(Predictive Binning)为例,其旨在尽早剔除劣质芯片,这对多芯片和封装领域至关重要,能避免单个不良器件影响多个完好器件。相较于传统统计解决方案,预测性分箱与模型运维的效率提升超 20 倍。

图片说明:预测性分箱与传统解决方案对比 图片来源:普迪飞

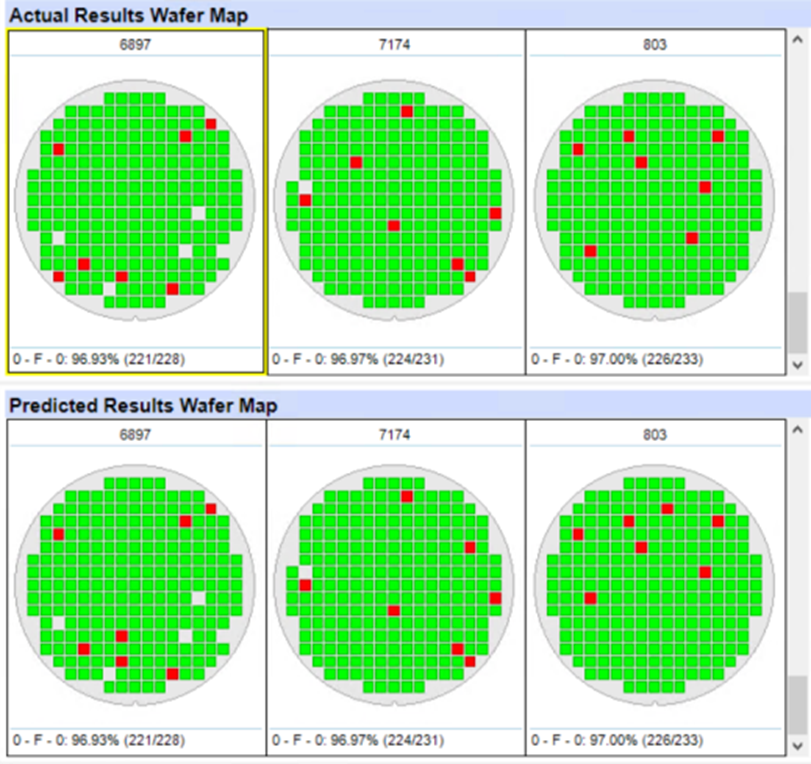

系统界面具备交互功能,可帮助用户定位模型价值最大化节点;针对预测性分箱,能展示至die层面,进而了解模型预测工作流程,还可通过选择不同晶圆,查看模型在不同时间或晶圆上的性能。

例如下方晶圆图中,模型预测结果与实际结果存在差异,该界面可呈现模型的优势与待改进之处。若模型结果满足预期,可直接启动部署流程以实现价值转化。

图片说明:模型预测结果与实际结果呈现 图片来源:普迪飞

3

模型部署机制

灵活部署实时推理:从中心站点将模型转移至目标位置(如本例中的最终测试环节),为实时推理做准备。

界面设计直观简化:用户仅需选择部署位置及对应的测试程序,点击按钮即可触发部署。

后台自动化操作:模型被打包为规则,传输至测试程序并完成集成,省去人工为模型制作测试程序包装器的数周工作量,整个过程仅需几秒。

模型部署完成后,会在测试操作中心系统的规则列表中显示,标志着实时推理功能已具备启动条件。

4

数据前馈(Data Feedforward)体系

(1)核心功能:

从上游测试环节采集数据,定向传输至模型部署位置(如本案例的最终测试环节),为模型运行提供实时数据支撑。

(2)关键特性:

实时性:可动态响应模型的数据需求,实现实时供给。

精准性:仅提取模型与设备协同所需的参数,而非全量测试参数或设备参数,降低数据冗余。

安全性:通过与 MES 系统、ERP 系统的深度集成,构建全链路数据安全保障机制。

(3)生态集成:

模型部署与数据前馈系统已实现与合作伙伴 AvanTest、Terradyne的完全兼容与集成,拓展了行业应用生态。

5

总结

ModelOps 作为专为半导体行业及其当前痛点打造的解决方案,能够整合 Exensio 中的所有数据,在单一系统内完成模型的训练、部署、执行及监控,支持将模型从数据阶段转化为实际应用(如 bin 覆盖等),适用于各类测试设备、OSAT 等场景的用例。

该系统可在中心站点、DEX 节点或边缘节点执行推理,兼容所有支持动态测试控制器(DTC)和机器学习推理引擎(MIE)的设备,还能集成来自多个供应商的多个系统,实现跨平台协同,为半导体制造的智能化升级提供了强有力的技术支撑。

-

IC测试

+关注

关注

14文章

46浏览量

23916 -

半导体制造

+关注

关注

8文章

463浏览量

24986 -

AI驱动

+关注

关注

0文章

69浏览量

4520

发布评论请先 登录

行芯科技亮相2025世界半导体博览会

海德堡仪器携手康耐视实现半导体制造效率全面提升

行芯科技揭示先进工艺3DIC Signoff破局之道

2025年半导体制造设备市场:前景璀璨还是风云变幻?

麦科信获评CIAS2025金翎奖【半导体制造与封测领域优质供应商】

半导体制造AI大脑:从CIM1.0到CIM 3.0的中国式跃迁

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

日本半导体制造设备销售额预期上调,创历史新高!

镓在半导体制造中的作用

半导体制造行业MES系统解决方案

3DIC 测试革新:AI 驱动的 ModelOps 如何重构半导体制造效率?

3DIC 测试革新:AI 驱动的 ModelOps 如何重构半导体制造效率?

评论