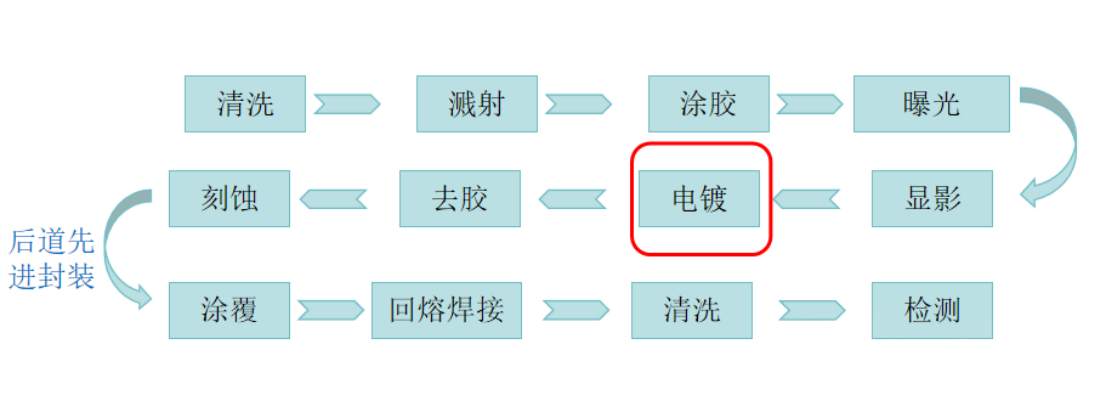

既然说到了半导体晶圆电镀工艺,那么大家就知道这又是一个复杂的过程。那么涉及了什么工艺,都有哪些内容呢?下面就来给大家接下一下!

半导体晶圆电镀工艺要求是什么

一、环境要求

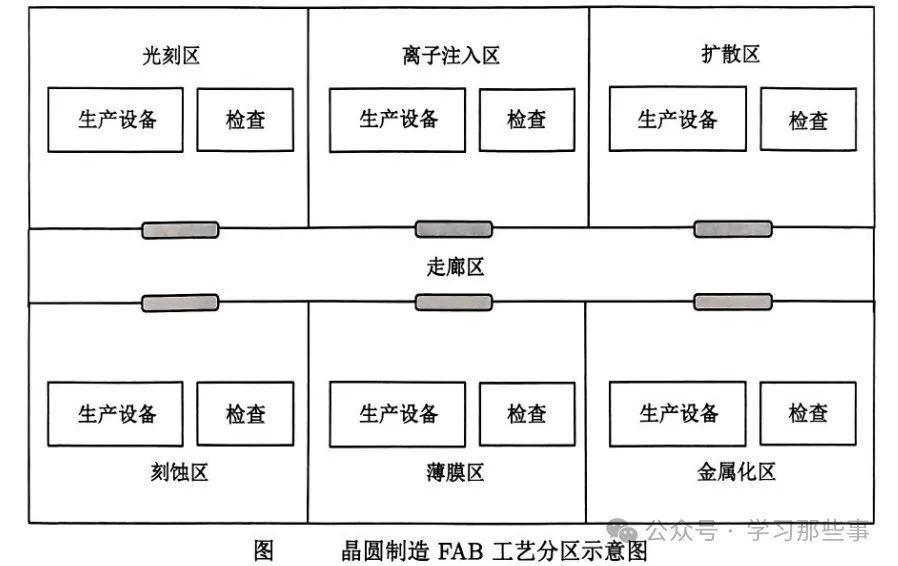

超净环境

颗粒控制:晶圆电镀需要在超净环境下进行,以防止灰尘、杂质等颗粒附着在晶圆表面,影响电镀质量和器件性能。通常要求超净室内的颗粒浓度极低,每立方米空气中特定尺寸(如0.3微米、0.5微米等)的颗粒数量要控制在严格范围内,例如对于先进的半导体制造工艺,每立方米中0.3微米及以上的颗粒数可能要求不超过100个。

空气洁净度等级:根据不同的半导体工艺节点和产品要求,超净车间的空气洁净度等级也不同,常见的有ISO 14644 - 1至ISO 14644 - 6等标准,数字越小表示洁净度等级越高。

化学环境控制

酸碱度:电镀液的酸碱度(pH值)对电镀过程和镀层质量有重要影响。不同的金属材料和电镀工艺要求特定的pH范围,例如酸性镀铜工艺的pH值一般控制在1.8 - 2.2之间,需要通过添加适当的酸碱调节剂来维持pH值的稳定。

化学成分纯度:电镀液中的化学成分必须具有高纯度,避免杂质离子的存在影响镀层的物理和化学性质。对原材料的纯度要求很高,并且在电镀过程中要防止外界杂质的引入,如通过使用高纯度的化学试剂、采用优质的水源等措施来保证。

二、设备要求

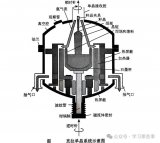

镀槽及电极系统

镀槽材质:镀槽应具有良好的化学稳定性、导电性和机械强度,能够耐受电镀液的腐蚀。常见的镀槽材料有聚丙烯(PP)、聚四氟乙烯(PTFE)、不锈钢等。对于一些特殊的电镀工艺,镀槽材料还需要具备特殊的性能,如某些高腐蚀性电镀液可能需要使用特殊的合金材料镀槽。

阳极材料与设计:阳极材料的选择要根据电镀金属来确定,可溶性阳极在电镀过程中能够不断溶解补充金属离子,其纯度和形状对电镀效果有重要影响。例如,镀铜工艺中常用磷铜作为可溶性阳极,以提供均匀的铜离子供应。同时,阳极的设计要保证电流分布均匀,避免局部电流过大导致镀层不均匀或产生其他问题。

阴极接触:阴极(即晶圆)与电源的接触要良好且稳定,以确保电流均匀地通过晶圆表面。一般采用专门的阴极夹具或接触装置,如真空吸盘、弹性触点等,既能保证良好的电接触,又能避免对晶圆造成损伤。

电源及控制系统

电源稳定性:电镀电源需要提供稳定、精确的电流和电压输出,以满足不同电镀工艺的要求。电源的纹波系数要小,一般在1%以下,以避免电流波动对镀层质量产生影响。同时,电源应具备过流保护、过压保护等功能,确保设备和操作人员的安全。

控制系统精度:能够精确控制电镀过程中的各种参数,如电流密度、电压、电镀时间、温度等。控制系统的精度通常要求较高,例如电流密度的控制精度要达到±1%以内,以保证镀层的均匀性和厚度一致性。

三、工艺参数要求

电流密度

合适范围选择:电流密度是半导体晶圆电镀中的关键参数之一,它直接影响镀层的沉积速度、均匀性和质量。不同的金属材料和电镀体系有其合适的电流密度范围,例如镀铜的电流密度一般在0.5 - 5A/dm?之间。如果电流密度过低,沉积速度慢且镀层可能不连续;电流密度过高,则会导致镀层粗糙、疏松,甚至出现烧焦、剥落等问题。

均匀性控制:在晶圆上实现均匀的电流密度分布是至关重要的。通过改进镀槽结构、采用均匀的阳极设计和优化电流分布系统等方法,可以确保晶圆各个部位的镀层厚度均匀一致,避免因局部电流过大或过小而产生的厚度差异,这对于半导体器件的性能和可靠性至关重要。

电镀时间

厚度控制:电镀时间与镀层的厚度密切相关,根据所需的镀层厚度和电流效率等因素,精确计算和控制电镀时间。一般来说,增加电镀时间会使镀层厚度增加,但过长的电镀时间可能导致镀层应力增大、结晶粗大等问题。因此,需要根据具体的工艺要求和金属材料特性来确定最佳的电镀时间,以达到所需的镀层厚度和质量。

过程稳定性:在电镀过程中,要保持电镀时间的稳定性,避免因时间的波动而影响镀层的均匀性和质量。这需要电源和控制系统具备良好的稳定性和可靠性,同时操作人员也要严格按照操作规程进行操作。

温度

温度范围设定:电镀液的温度对电镀过程和镀层性能有显著影响。不同的金属材料和电镀工艺有其适宜的温度范围,例如镀镍的温度一般在40 - 60°C之间,镀银的温度可能在15 - 35°C之间。温度过高或过低都会影响金属离子的迁移速度、沉积速率和镀层的质量。

温度均匀性:保持电镀液温度在晶圆表面的均匀分布也很重要,避免因温度梯度导致镀层不均匀或产生内应力。通常采用搅拌装置、加热或冷却系统等来维持电镀液的温度均匀性,确保晶圆各个部位的电镀条件相同。

四、质量控制要求

镀层性能检测

厚度测量:使用各种精密的测量仪器,如椭圆仪、X射线荧光测厚仪等,对镀层的厚度进行准确测量,确保镀层厚度符合工艺要求。镀层的厚度均匀性也是重要的检测指标,要求镀层在整个晶圆表面上的厚度变化在规定的范围内。

电学性能测试:评估镀层的电阻率、导电性等电学性能,这对于半导体器件的电气性能至关重要。例如,镀铜层的电阻率要低且稳定,以满足芯片的导电要求。通过四探针测试仪等设备对镀层的电学性能进行检测,确保其符合规定的标准。

结合力检测:检测镀层与晶圆表面的结合力,确保镀层在使用过程中不会脱落。常用的结合力检测方法有拉力试验、划痕试验等,通过这些方法可以评估镀层的附着强度,不合格的结合力可能导致器件在使用过程中出现故障。

缺陷检测

外观检查:通过肉眼或光学显微镜对镀层的表面进行外观检查,观察是否存在划痕、气泡、麻点、杂质等缺陷。对于微小的缺陷,可能需要借助扫描电子显微镜(SEM)等高分辨率的设备进行检测。

内部缺陷检测:使用X射线检测、超声波检测等无损检测技术,检测镀层内部的缺陷,如空洞、裂缝、夹杂物等。这些内部缺陷可能会影响镀层的可靠性和性能,及时发现并解决这些问题对于提高产品质量至关重要。

审核编辑 黄宇

-

半导体

+关注

关注

335文章

29024浏览量

240162 -

晶圆

+关注

关注

53文章

5181浏览量

130127 -

电镀

+关注

关注

16文章

469浏览量

24934

发布评论请先 登录

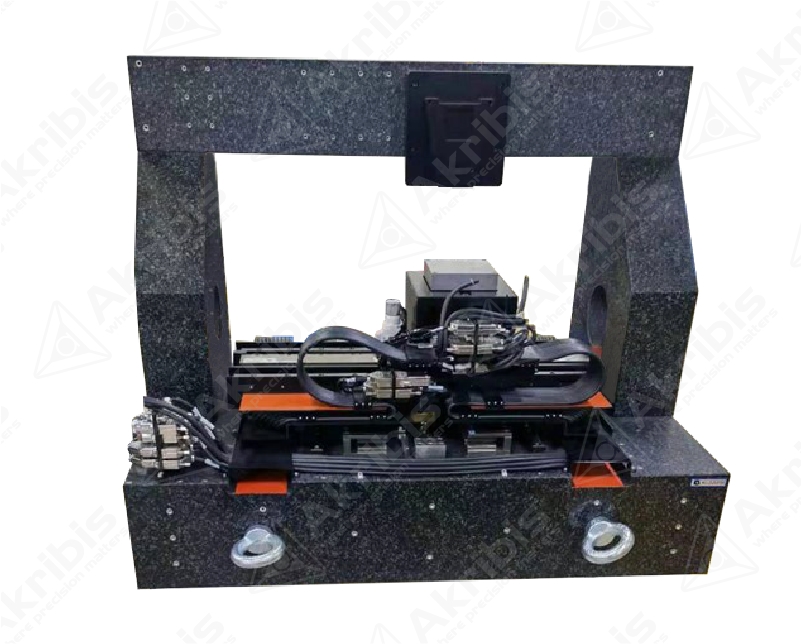

wafer晶圆厚度(THK)翘曲度(Warp)弯曲度(Bow)等数据测量的设备

揭秘半导体电镀工艺

提供半导体工艺可靠性测试-WLR晶圆可靠性测试

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

详解不同晶圆级封装的工艺流程

半导体晶圆电镀工艺要求是什么

半导体晶圆电镀工艺要求是什么

评论