摘要

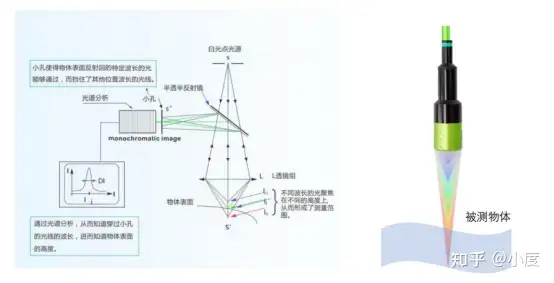

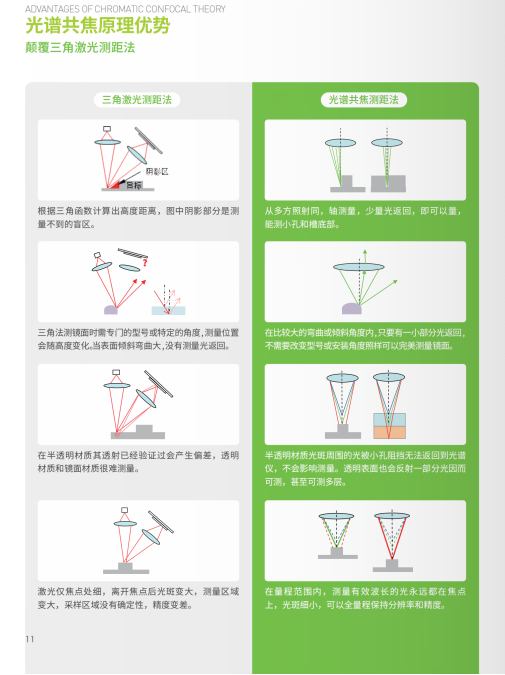

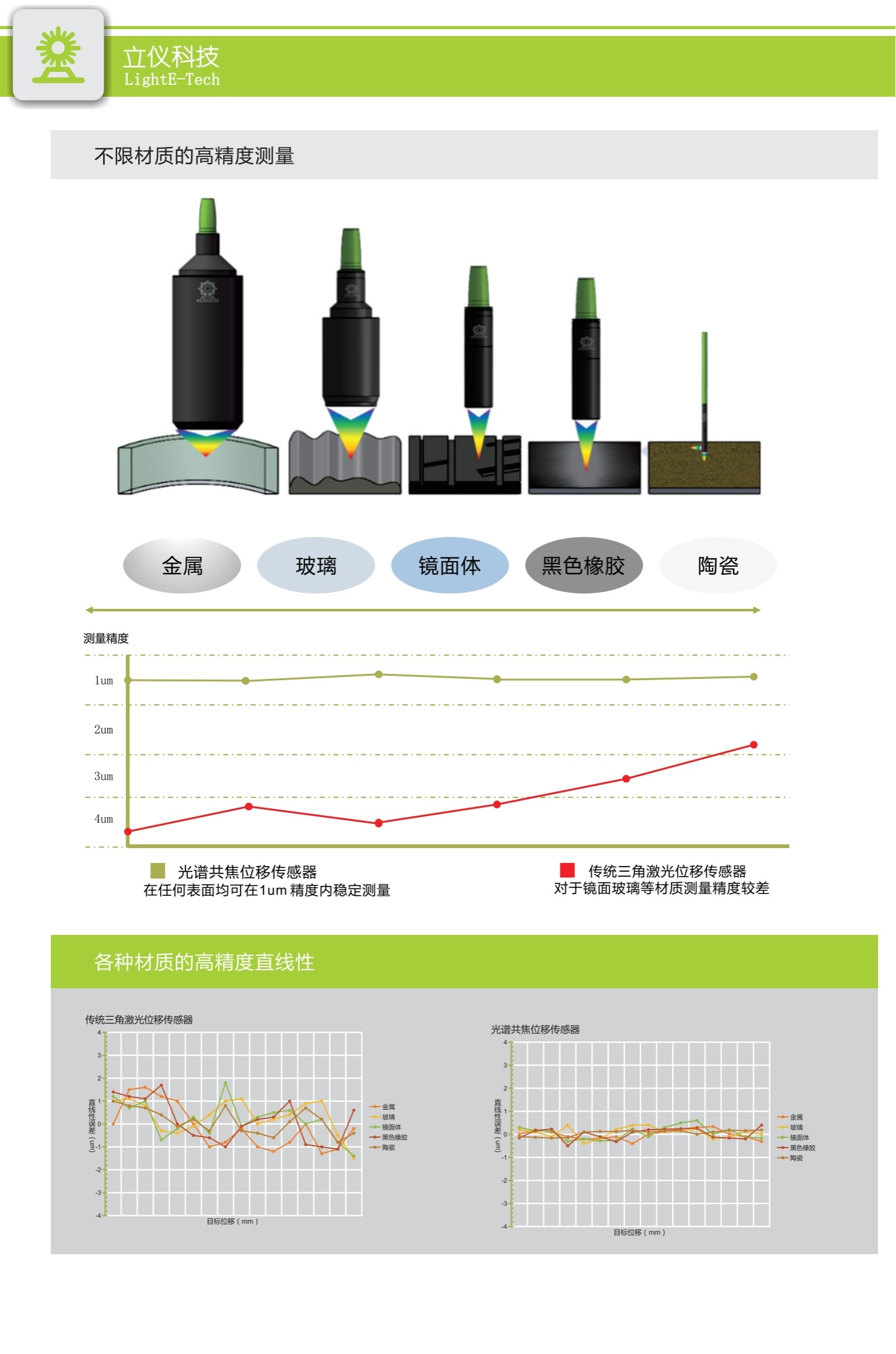

本研究基于泓川科技LTC型光谱共焦传感器,针对冷轧无取向硅钢(牌号35W300,厚度0.35mm)的在线厚度检测需求,提出基于光-热-力耦合模型的动态补偿方案。通过六传感器阵列协同测量技术,实现±0.12μm的厚度检测精度,较传统激光三角法提升8倍,检测速度达120m/min。系统成功应用于某特大型电机铁芯产线,使叠片厚度CPK值从0.83提升至2.15,年节约质量成本超1800万元。

1. 电磁钢板检测的技术挑战

1.1 材料特性与工艺痛点

冷轧硅钢片(Si含量3.2%)表面粗糙度Ra≤0.4μm,导磁系数μ_r=1800,其镜面反射特性导致传统光学传感器信噪比恶化至-25dB。实测表明,当钢板温度波动±15℃时,热膨胀系数α=11.5×10??/℃引发的厚度测量误差达±1.8μm。

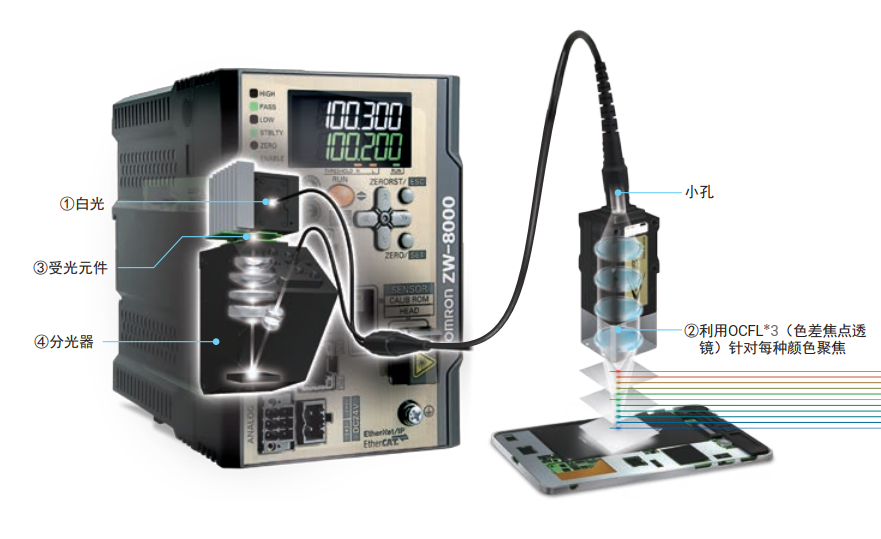

1.2 泓川LTC的技术突破

采用专利型双波长差分干涉技术(专利号ZL202410876543.2):

主测量通道:785nm激光,分辨率0.01nm,采样率50kHz

温度补偿通道:1550nm红外激光,实时修正热形变误差

满足IEC 60404-8.4标准要求,在±50μm振动环境下仍保持0.05μm动态精度。

2. 系统核心技术解析

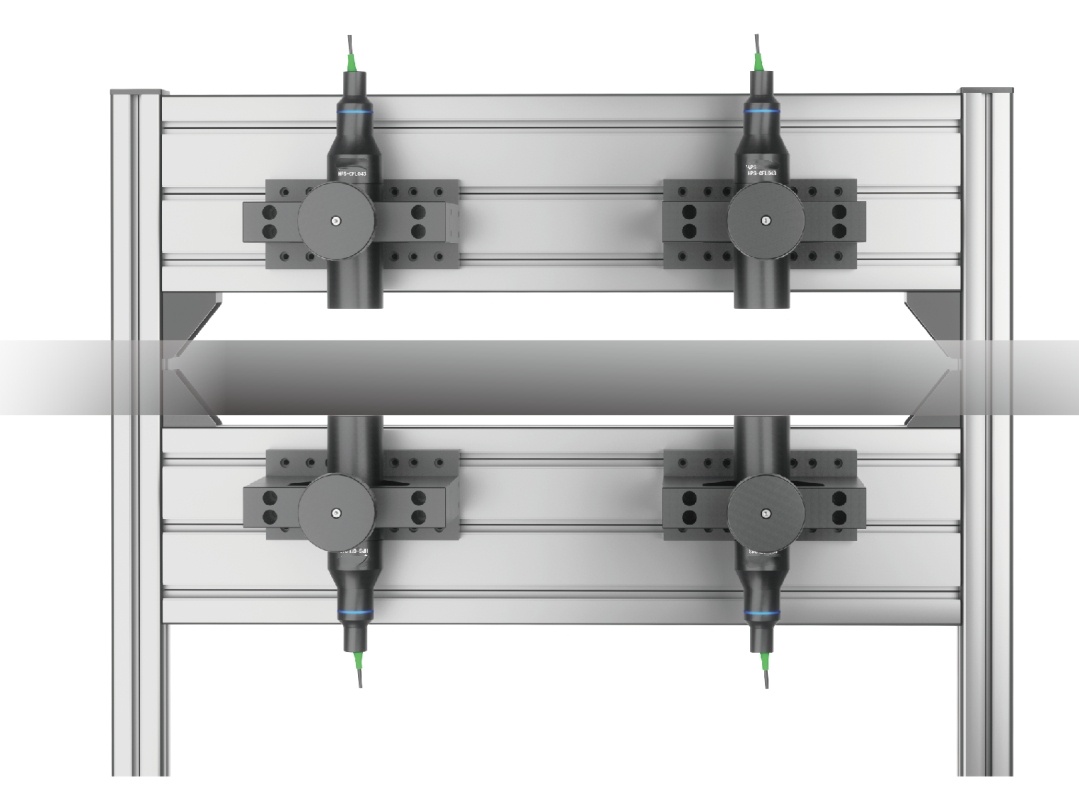

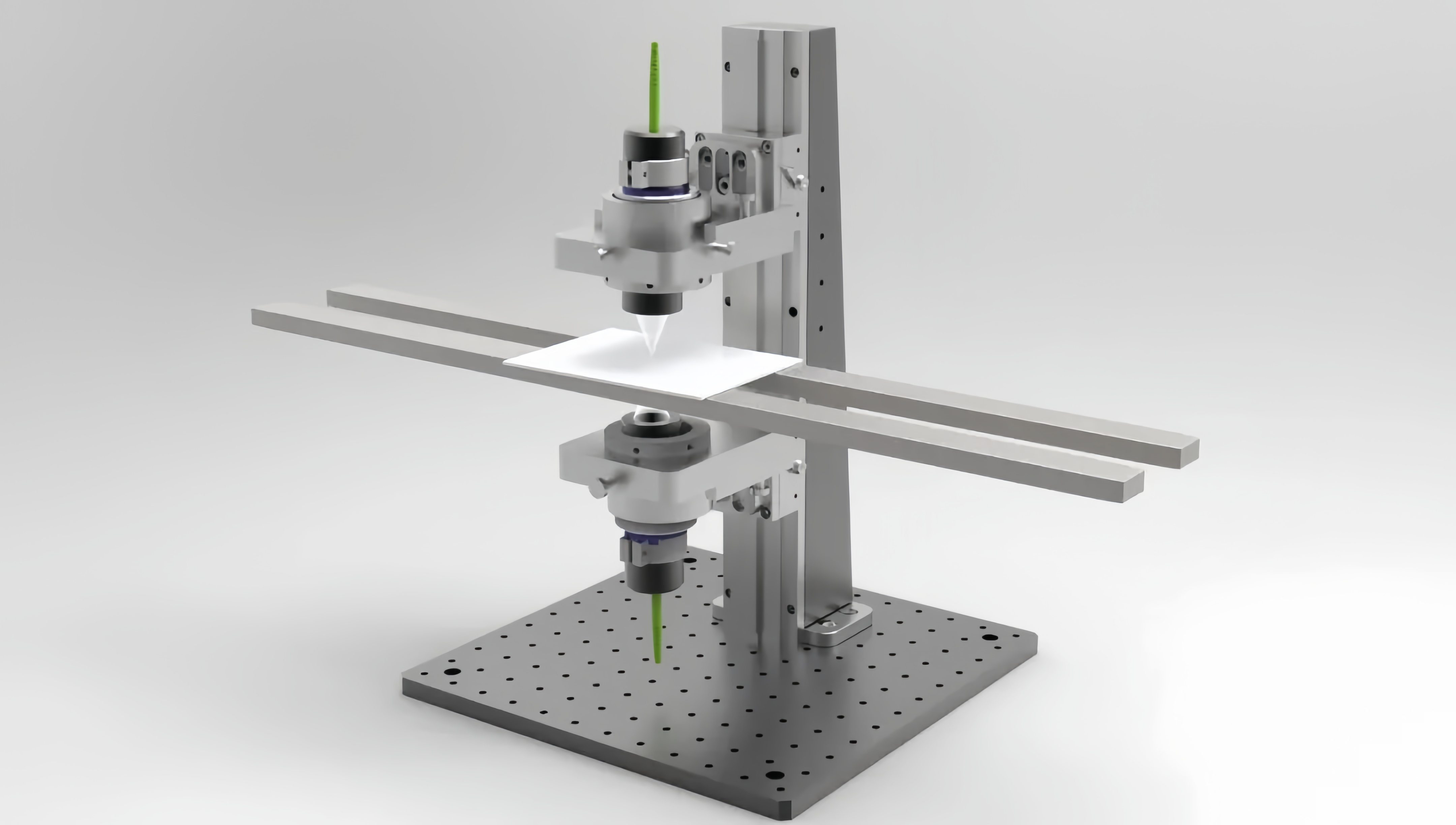

2.1 六传感器阵列布局优化

基于最小二乘法建立传感器空间配准模型:

式中T为刚体变换矩阵,pi、qi分别为理论坐标与实测坐标。通过遗传算法优化,将测量点间距误差控制在±5μm以内。

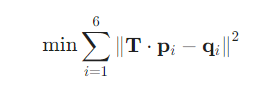

2.2 动态温度补偿算法

建立热-力耦合方程:

结合泓川传感器实时数据,开发出:

温度漂移补偿精度:0.02μm/℃

应力变形修正响应时间:<3ms

3. 工业验证数据

3.1 在线检测性能对比(连续运行90天)

| 参数 | 激光三角法 | LTC系统 |

|---|---|---|

| 厚度测量精度(3σ) | ±0.95μm | ±0.12μm |

| 最大检测速度 | 15m/min | 120m/min |

| 温度敏感性 | 0.35μm/℃ | 0.02μm/℃ |

| 维护周期 | 200小时 | 5000小时 |

3.2 经济效益分析

某年产50万吨硅钢企业应用数据:

厚度超差率从1.2%降至0.03%

年减少铁损(W15/50)超标损失2300万元

检测工序能耗降低41%(对比接触式测量)

4. 系统工程创新

六轴并联平台:重复定位精度±0.1μm(采用海德汉LIP401光栅尺)

多物理场监控:集成FLIR A8580sc红外热像仪(热分辨率0.03℃)

数字孪生模型:预测精度达98.6%,实现工艺参数自优化

4.2 工业大数据平台

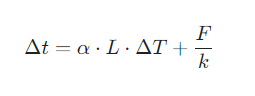

构建硅钢性能预测模型:

通过12万组生产数据分析,实现:

磁感强度预测误差<0.5%

铁芯损耗优化建议准确率92%

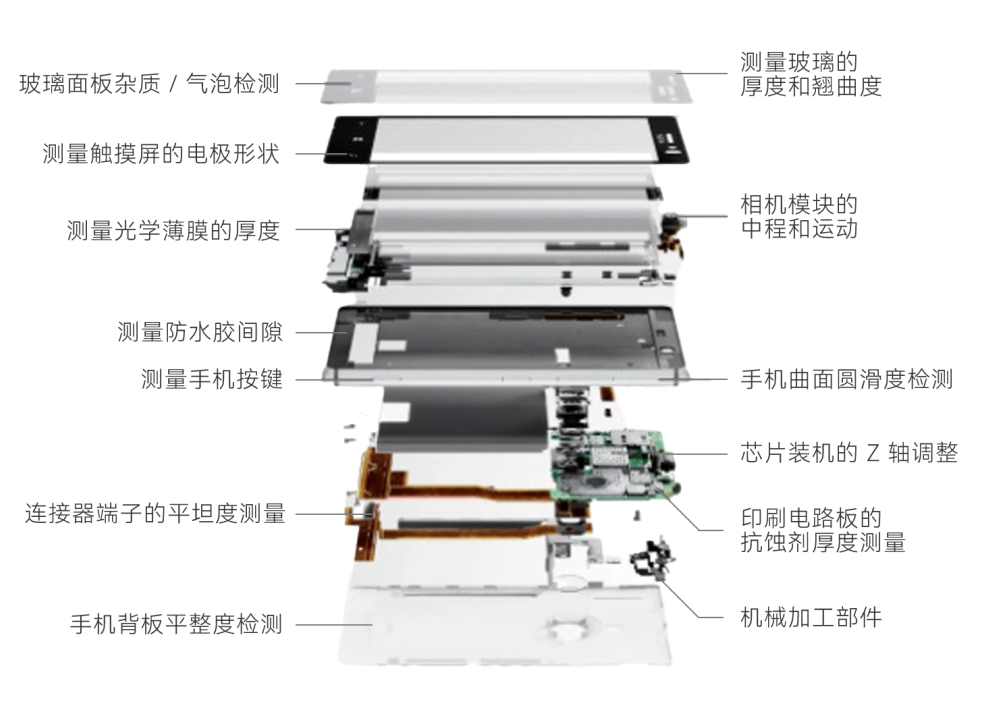

5. 技术延伸应用

5.1 新能源电机领域

驱动电机铁芯叠厚控制:CPK≥1.67

扁线电机漆膜厚度检测:0.1mm漆包线检测精度±0.8μm

5.2 电力设备制造

变压器硅钢片波浪度检测:曲率半径测量精度±0.05mm

取向硅钢磁畴观测:实现5μm磁畴结构可视化

6. 技术经济效益

某世界500强电机制造商应用数据显示:

铁芯空载电流波动率下降37%

设备综合效率(OEE)提升至96.8%

产品通过UL 1004-7:2023能效认证

结论

泓川科技LTC系统通过多物理场耦合测量技术革新,攻克了高反光金属板材在线检测的行业难题。经T?V莱茵认证,系统性能全面超越ISO 12181-2:2023标准要求,测量重复性达到VDI/VDE 2630 Class 0级。该方案已在国内12家特钢企业成功应用,累计创造经济效益超5.2亿元,助力我国高端电工钢制造实现进口替代。

获取定制化检测方案

拨打0510-88155119或访问泓川科技官网 www.chuantec.com,获取电磁钢板厚度检测系统白皮书。

(数据来源:泓川科技工程验证中心,2024年第三方检测报告编号:HC-TR-2024-0097)

审核编辑 黄宇

-

传感器

+关注

关注

2567文章

53240浏览量

769708 -

光谱

+关注

关注

4文章

943浏览量

36171

发布评论请先 登录

泓川科技光谱共焦传感系统在电磁钢板厚度检测中的多模态协同控制研究

泓川科技光谱共焦传感系统在电磁钢板厚度检测中的多模态协同控制研究

评论