前言

在工业自动化、协作机器人、智能物流等多个领域,伺服系统的高精度位置反馈直接决定设备运动控制精度与可靠性。传统编码器接口方案通常带有协议兼容性差、通信延迟高、系统集成复杂等痛点,而Analog Devices Inc.(亚德诺半导体,简称ADI)旗下 Trinamic推出的TMC8100通用编码器总线控制器,凭借“多协议兼容、高集成度、工业级可靠性”三大核心优势,成为破解上述痛点的专业解决方案,可无缝衔接绝对/增量编码器与运动控制器,实现精准、高效的位置数据传输与处理。

一产品概述与核心定位

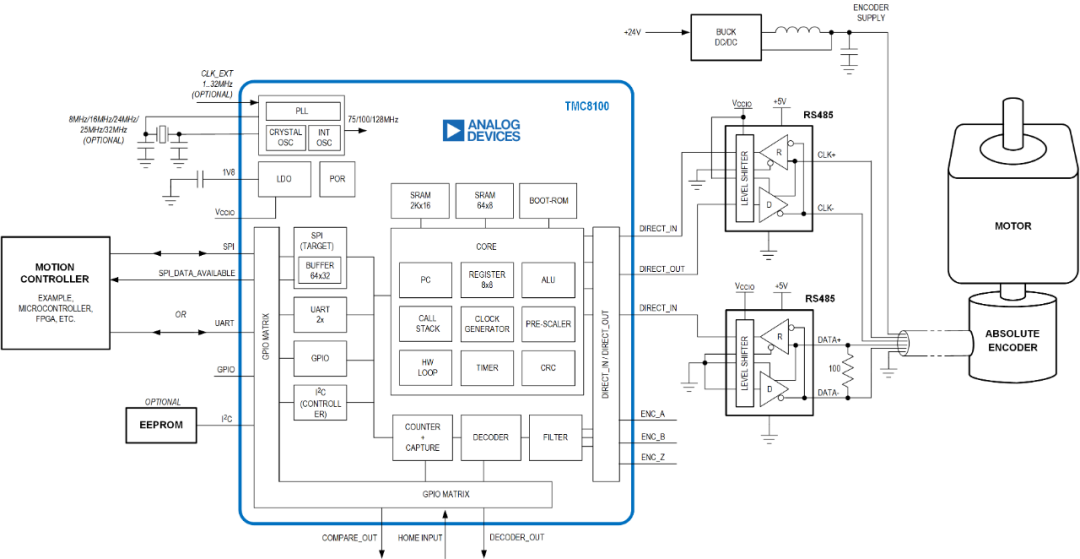

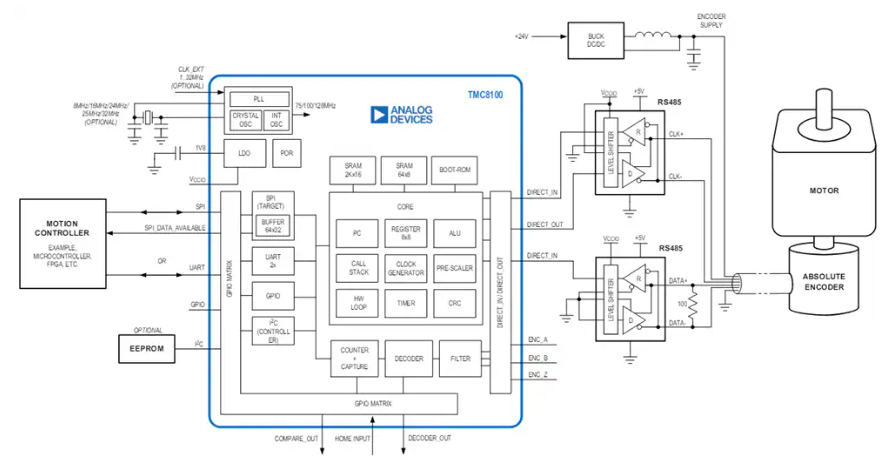

TMC8100是一款专用串行协议转换器IC,特别适用于绝对编码器总线协议,其核心定位是“编码器与控制器之间的协议桥梁”:既可用作绝对编码器总线协议的总线控制器,也可作为外设通过SPI或UART接口连接微控制器/运动控制器,实时提取、调整并输出编码器位置信息。其集成可编程高性能串行通信引擎(支持同步/异步数据传输,最高速率16Mb/s)、时钟发生器、计数器/定时器、可编程CRC发生器及多类型接口(SPI/UART/I2C),可大幅简化编码器接口电路设计,减少外部元件数量,能够满足现代工业应用对高精度、高可靠性位置检测和运动控制的严苛要求。

TMC8100框图

二主要技术特性

TMC8100具备一系列先进特性,使其能够为各类设备提供可靠、精确的位置反馈。

(一)全面的协议体系:TMC8100支持覆盖同步、异步及增量编码器三大类协议,兼容主流工业标准,无需额外逻辑芯片即可适配多品牌编码器:

同步串行总线协议:支持SSI(同步串行接口),支持标准同步串行协议;SPI(外设模式,非主接口),提供高速外设接口通信;BiSS C(双向同步串行),支持双向同步串行通信;及EnDat 2.x,处理海德汉高性能绝对编码器协议。完美兼容主流工业标准,满足高精度绝对位置反馈需求。

异步串行总线协议:如Nikon A-format,支持尼康专用异步协议;同时支持自定义异步协议,可通过编程实现特殊帧格式。

增量编码器接口:支持A/B/Z正交信号输入,可实现x1(单边沿计数)、x2(双边沿计数)、x4(四倍频解码)三种解码模式,支持INDEX信号精确定位与HOME开关触发,兼容传统增量编码器的向后兼容需求。

(二)高性能通信架构设计

TMC8100采用低延迟、高可靠的通信架构设计:

1.高速接口配置:

SPI接口:25MHz系统接口(外设模式,非主接口),为系统提供高速配置和数据传输快速通道,用于配置、控制及位置数据读取,64×32bit FIFO transmit缓冲器(减少运动控制器中断频率)。

双UART接口:每路独立支持最高16Mbit/s通信速率,8字节接收缓冲+8字节发送FIFO,支持autobaud(自动波特率检测,基于0x55字符)与超时检测,用于配置、控制和定位,实现多设备并行通信;

I2C接口:仅支持控制器(Master)模式,用于连接外部EEPROM(如24LC32/64)实现独立启动,或连接温度传感器等外设,支持备用的低速配置通道。

2.时钟与数据处理

时钟系统:支持三种时钟源——内部15MHz振荡器、外部时钟(1~32MHz)、晶体振荡器(8/16/24/25/32MHz,推荐负载电容9pF),内置PLL倍频技术可输出75/100/128MHz内部系统时钟,支持时钟丢失检测(切换回内部振荡器),确保时钟稳定性;

数据可靠性:集成32位可编程CRC发生器(支持自定义多项式)、超时计数器(防止数据传输卡顿),确保位置数据无错传输。

(三)电源管理

宽电压供电范围:2.5V至5V单电源设计,内置1.8V LDO(输出需接2.2μF低ESR陶瓷电容),静态电流(VCCIO=3.3V,RESETN 低)典型值100μA,动态电流(128MHz PLL 输出)典型值22mA,适应工业现场等各种电源环境。

多级电源管理:内置电压调节器和电源监控电路。

智能功耗管理:动态功率调节技术显著降低系统功耗,提升能效表现。

(四)工业级硬件规格和丰富接口资源

TMC8100采用紧凑封装与鲁棒设计,适配工业恶劣环境:

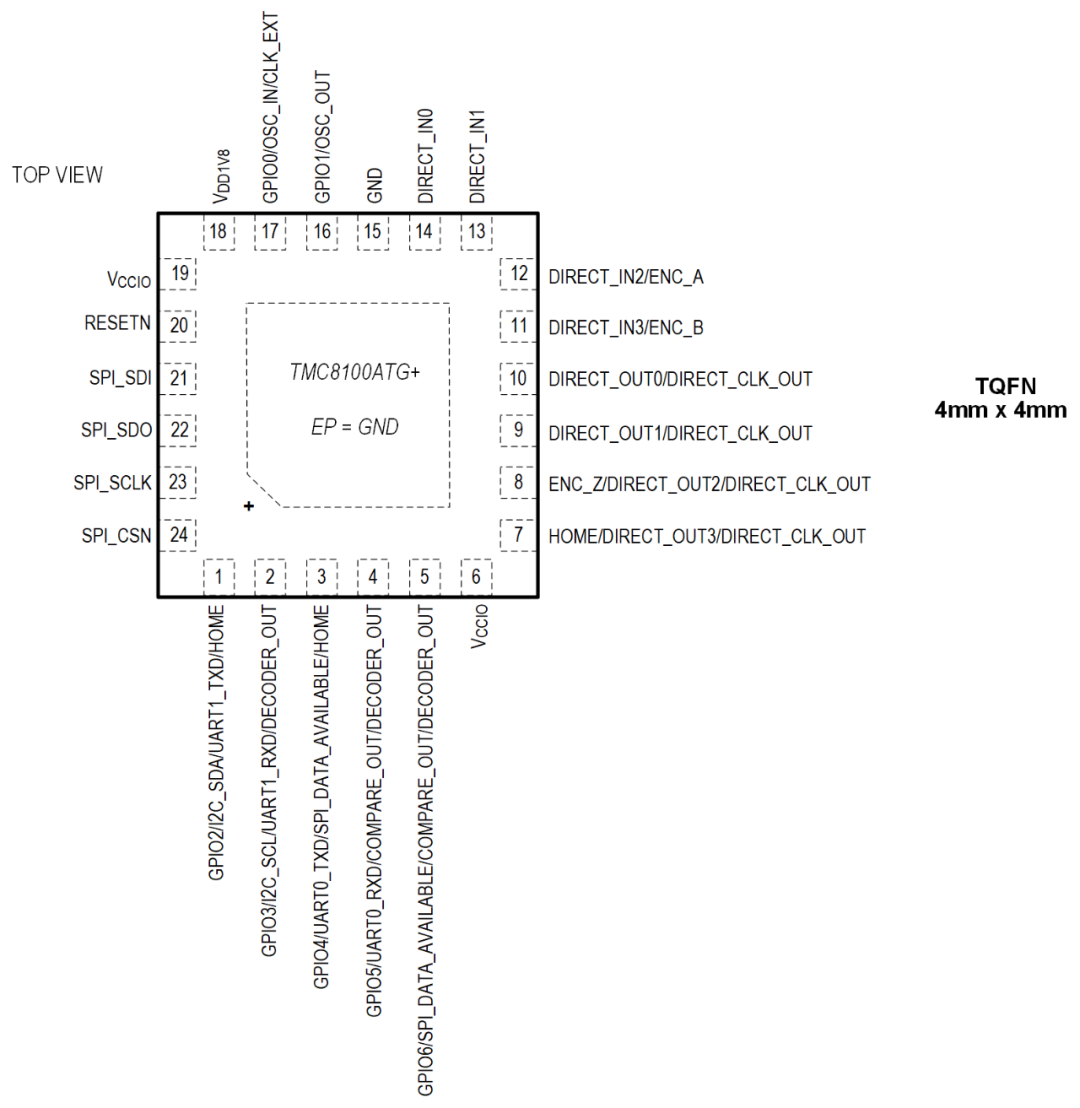

封装与散热:TQFN24封装(4mm×4mm,0.5mm引脚间距),紧凑高集成度,节省宝贵PCB空间:裸露焊盘(EP)需接GND平面并预留多过孔,热阻θJA为60℃/W(四层PCB)、68℃/W(单层PCB),确保高负载下散热效率;

可靠性防护:所有引脚支持±2kV HBM ESD保护,工作结温范围-40℃~125℃,支持过温预警(120℃)与关断(143/150/157℃可选),适应高低温工业场景。

TMC8100引脚配置图

TMC8100凭借全面的协议支持、高性能通信架构设计和可靠的工业级硬件规格,能够为自动化领域接口协议设计提供理想解决方案。

三系统架构与功能特点

(一)核心处理架构:硬件加速+可编程灵活度

TMC8100采用“哈佛架构”分离程序与数据总线,核心由串行通信引擎与增量编码器解码器两部分组成,兼顾硬件加速与软件可编程性:

1.串行通信引擎:

8×8bit通用寄存器组,支持16位指令(单周期执行),内置8级调用栈(支持嵌套子程序);

硬件循环支持(REP指令):可重复1~8次执行1~4条指令,减少循环overhead,适配协议帧解析等重复操作;

实时错误处理:集成超时计数器(8位,可编程上限),超时后自动跳转至预设地址,避免通信卡死;

2.增量编码器解码器:

32位位置计数器(支持循环计数,可编程上限),支持x1/x2/x4解码模式,可通过Z信号或 HOME信号触发位置捕获/复位(单次或持续触发)。

2路32位比较寄存器:可配置COMPARE_OUT信号(可编程脉冲长度),用于同步外部设备(如伺服驱动器使能)。

输入滤波:ENC_A/B/Z与HOME信号支持可编程采样分频(1~256分频),抑制高频噪声,提升信号可靠性。

(二)数据处理与缓冲机制

为平衡通信实时性与稳定性,TMC8100采用分层缓冲设计:

SPI缓冲:64×32bit FIFO transmit缓冲器,支持“丢弃旧数据”模式(TX_SKIP=1),确保运动控制器读取的始终是最新位置数据。

UART缓冲:8字节接收缓冲(支持1~8字节消息长度配置)与8字节发送FIFO,超时检测(16 位计数器)自动清空不完整消息。

数据同步:DIRECT_IN/OUT接口支持纳秒级延迟(传播延迟mismatch≤7ns),适配高速同步协议(如BiSS C)的时钟与数据对齐需求。

四

广泛应用领域

TMC8100凭借多协议兼容与工业级可靠性,广泛应用于以下领域:

(一)工业制造领域:

高精度数控机床:通过EnDat 2.x协议连接主轴绝对编码器,实现±0.001mm级高精度位置反馈,25MHz SPI确保位置数据实时传输;

自动化生产线:通过SSI协议连接传送带定位编码器,x4解码模式提升定位精度,支持多轴同步(如双传送带协同)。

(二)机器人与协作机器人:

关节位置检测:通过BiSS C协议连接关节绝对编码器,16Mb/s UART实现低延迟数据传输,避免协作机器人碰撞风险;

末端执行器:通过增量A/B/Z编码器实现夹爪位置反馈,HOME信号触发归位校准,确保抓取精度。

(三)自动导引车(AGV):

自主导航AGV/AMR:通过SPI连接激光雷达编码器,128MHz内部时钟确保位置数据实时处理,支持多传感器数据融合,为自主导航车辆提供精确位置和方向信息。

(四)医疗设备:

手术机器人:通过EnDat 2.x协议实现关节高精度位置反馈,±2kV ESD保护确保设备在医疗环境中稳定运行。

五

完整的开发支持体系

域发挥

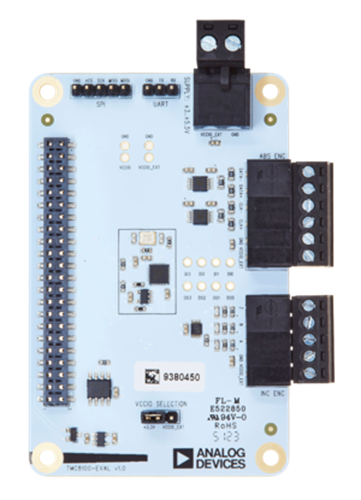

ADI为TMC8100提供了完整的开发支持体系。TMC8100-EVAL-KIT评估板包含所有必要硬件,提供完整的评估套件。开发软件上,ADI的TMCL-IDE提供先进的图形化开发环境,简化配置和调试功能。Landungsbruecke 接口板提供便捷的PC连接和实时监控能力,将TMC8100-EVAL连接至Landungsbruecke PC接口板后,即可访问图形用户界面TMCL-IDE及其快速开发工具。还有示例代码库,里面丰富的代码示例能够帮助工程师进一步加速开发进程。ADI还提供详细的设计资源和文档,包括技术文档、应用指南、参考设计等等。TMC8100完整的开发支持体系能够帮助开发者快速评估和设计开发。

TMC8100-EVAL-KIT

六技术发展趋势与未来展望

TMC8100通用编码器总线控制器代表了编码器接口技术的先进水平,其强大的协议兼容性、高性能处理和高集成化特征使其成为工业自动化、机器人技术和自动引导车等领域的理想选择。随着工业4.0向“柔性制造”、“数字孪生”升级,编码器接口方案需满足“更高精度、更低延迟、更灵活兼容”需求。TMC8100的可编程架构可支持未来协议升级(如EnDat 3.0),其高集成度设计也为“小型化伺服系统”(如微型协作机器人)提供可能。此外,ADI 正通过固件升级扩展TMC8100的多轴同步能力(如支持2路编码器同时解码),进一步适配复杂运动控制场景(如多关节机器人)。TMC8100将凭借其卓越的性能和广泛的应用适应性,成为连接数字世界与物理世界的重要桥梁,推动工业自动化向更高水平发展。

-

ADI

+关注

关注

149文章

46062浏览量

265551 -

控制器

+关注

关注

114文章

17386浏览量

186611 -

编码器

+关注

关注

45文章

3856浏览量

139464 -

运动控制

+关注

关注

4文章

760浏览量

33814

发布评论请先 登录

ADI TMC8100 通用编码器总线控制器:高精度运动控制的位置反馈核心方案

ADI TMC8100 通用编码器总线控制器:高精度运动控制的位置反馈核心方案

评论