倾佳电子SiC模块(碳化硅MOSFET功率模块)产品介绍及市场应用前景深度解析

前言

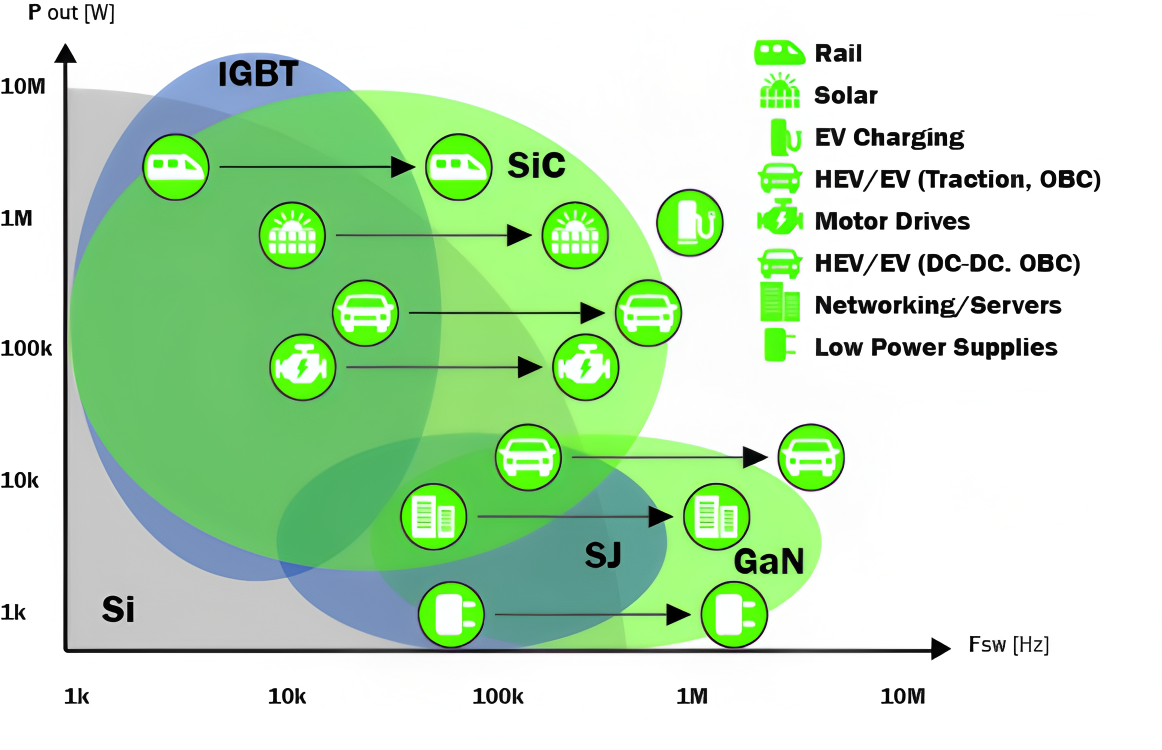

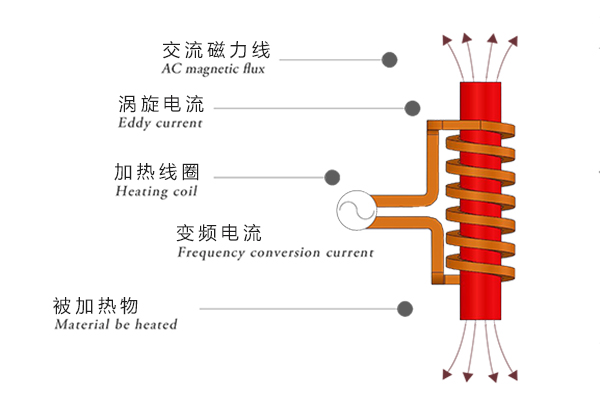

随着“双碳”战略目标推动和新一轮能源革命浪潮席卷全球,功率半导体技术已经成为新能源、工业自动化、智能交通以及高端装备制造等领域的核心技术支撑。在过去二十年,硅(Si)基绝缘栅双极型晶体管(IGBT)模块是高压、大功率变换系统的主流方案。然而,随着对能效、功率密度、体积、可靠性和系统总成本要求的显著提升,硅基功率器件逐渐逼近其物理极限。

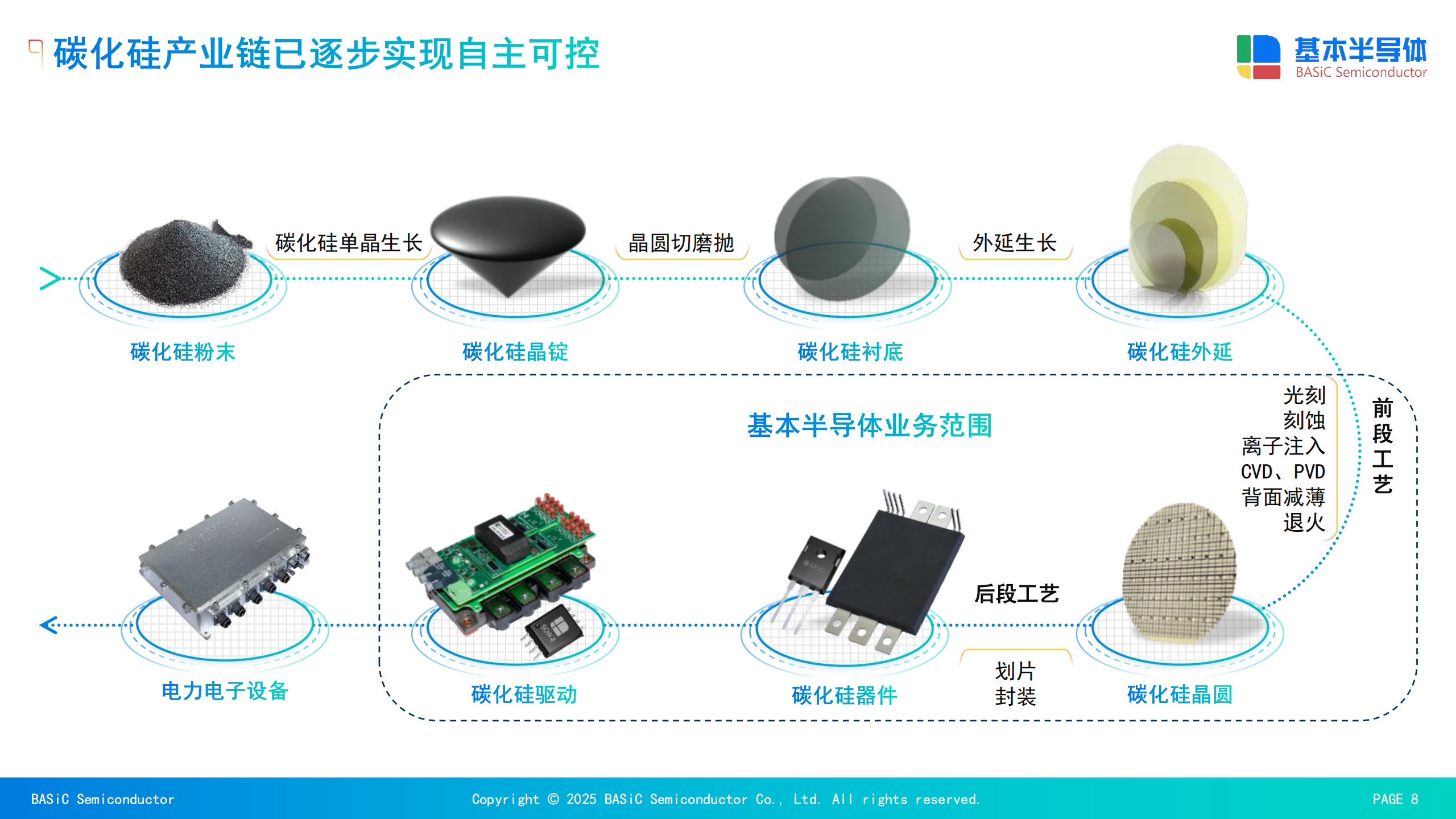

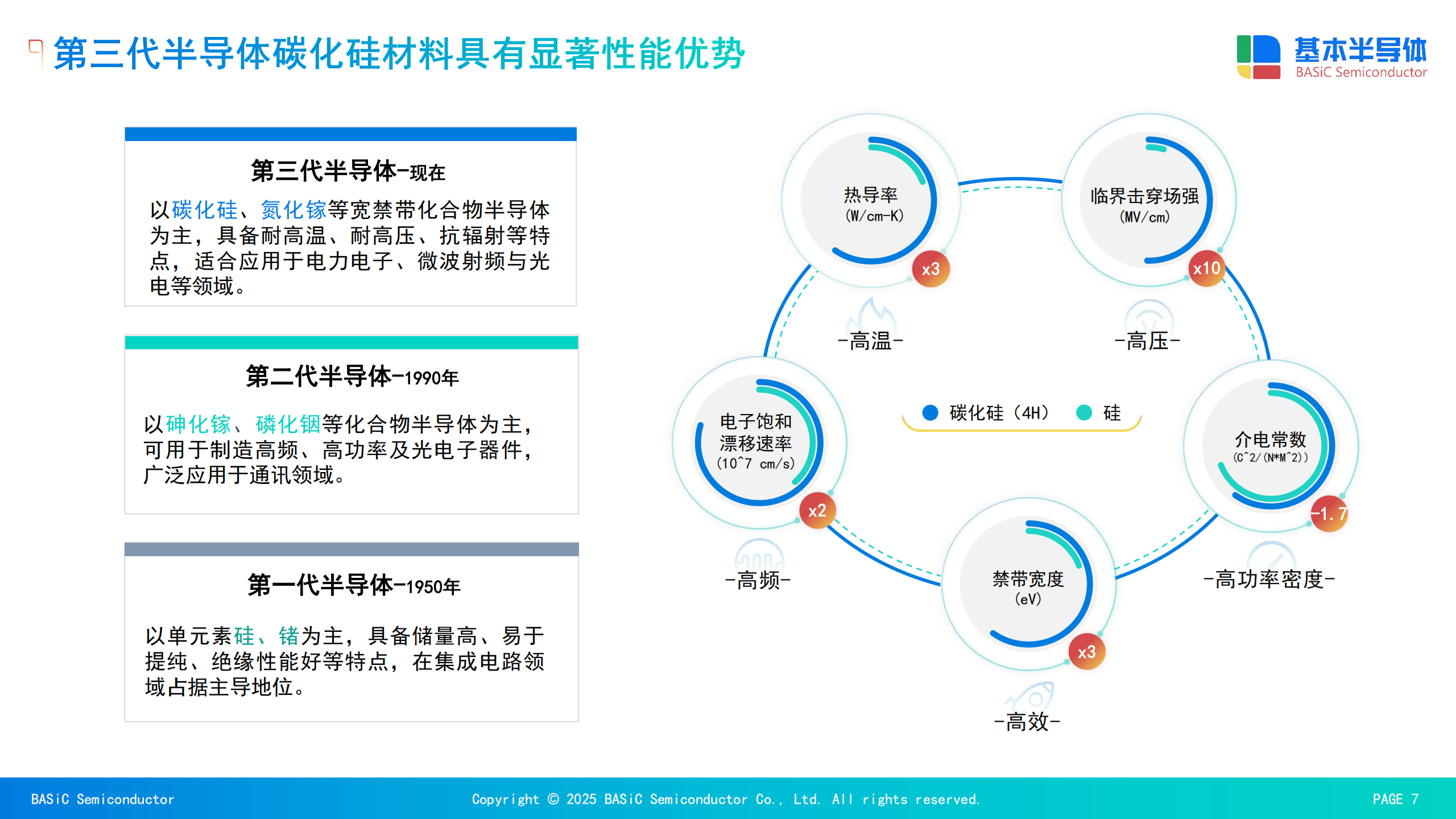

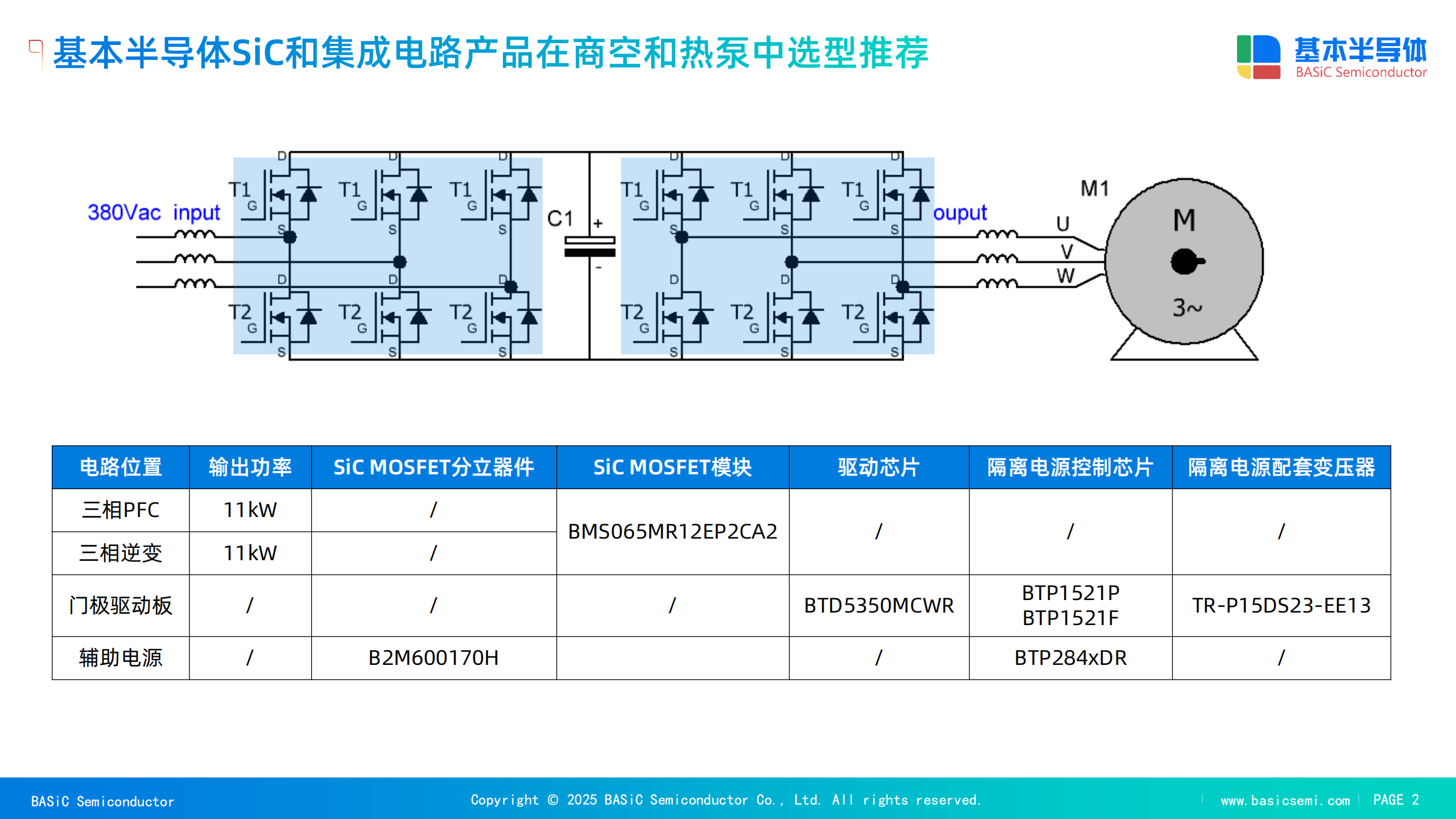

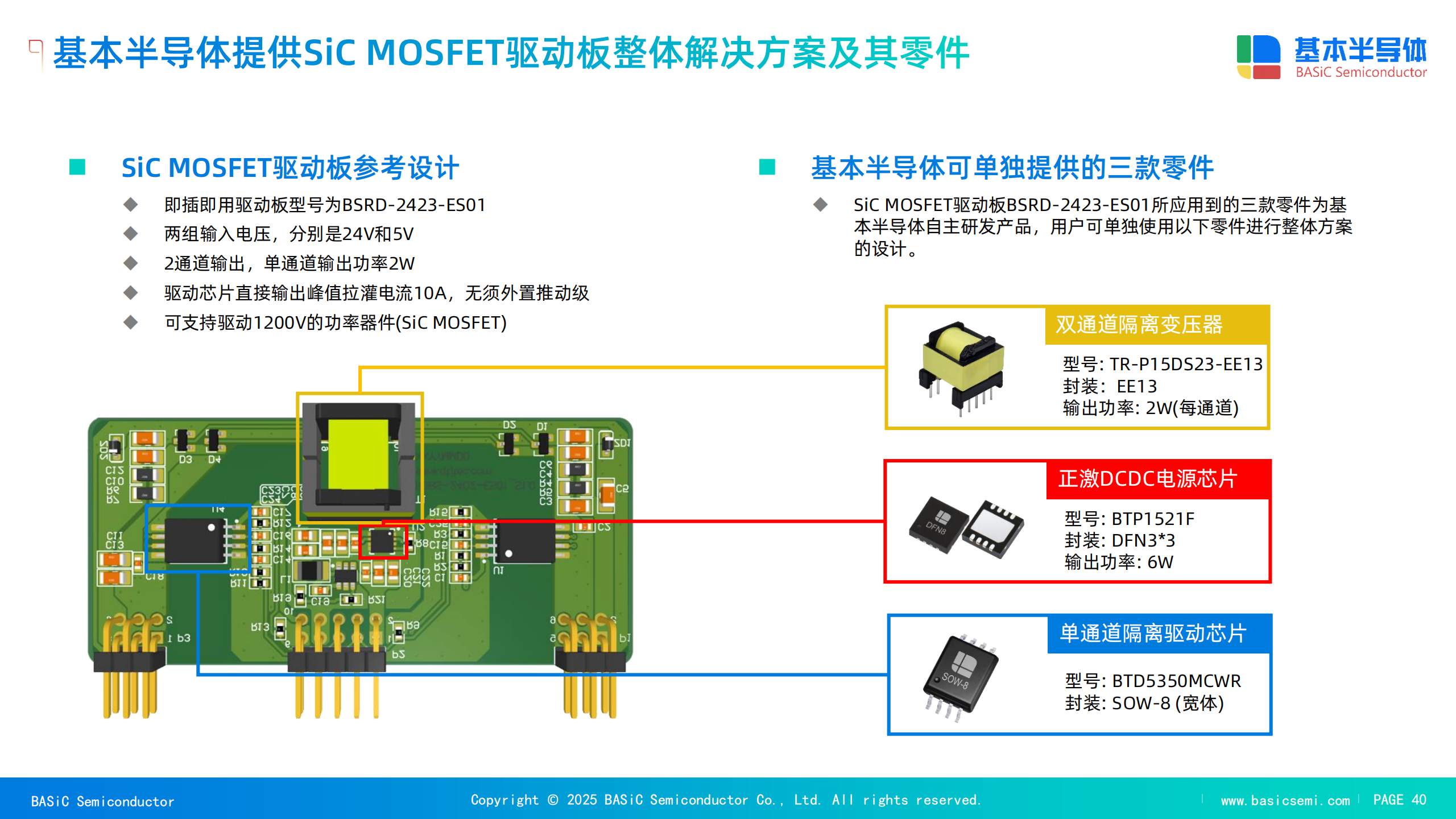

第三代半导体材料——以碳化硅(SiC)为代表的宽禁带半导体,在高压、大功率及高频领域具备里程碑式突破意义。SiC材料拥有3.26eV禁带宽度(是硅的近3倍)、10倍高击穿电场强度以及3倍以上的热导率,使其可以在极高温度、高电压下保持优良的电气稳定性。全球主要厂商如Wolfspeed、英飞凌、ST、ROHM等率先布局SiC产业,带动器件与产业链快速发展。近年来,国内头部企业如BASiC Semiconductor(基本半导体)实现了SiC材料及功率器件的技术突破与量产落地,奠定了本土自主可控能力基础。

倾佳电子(Changer Tech)作为中国本土领先的功率半导体分销商,聚焦于新能源、交通电动化和工业数字化,专注于SiC MOSFET、IGBT、GaN等功率模块的市场推广和应用生态建设。其代理的BASiC Semiconductor系列SiC MOSFET模块,特别是在34mm、62mm等主流工业封装下,代表着国产化SiC模块体系的最新技术水平。本文将围绕当前SiC MOSFET模块的核心技术优势,剖析其在关键参数如导通损耗、开关频率、反向恢复、结温和封装等方面对传统IGBT模块的升级替代潜力,进一步深入探讨模块在光伏、风电、新能源汽车、充电桩、工业伺服和储能系统等六大典型场景的应用价值。通过与市场趋势和经济性的结合分析,论证SiC模块全面替代IGBT的路径、市场空间及未来方向。

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。?

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

技术优势分析

1. SiC与IGBT模块关键参数对比

| 关键参数 | SiC MOSFET模块 | IGBT模块 |

|---|---|---|

| 材料性质 | 宽禁带(3.26 eV),高击穿场、高导热率 | 硅基(1.12 eV) |

| 导通损耗(RDS(on)/Vce(sat)) | 超低(<5mΩ,随电流增强线性增加) | 典型>1.6V膝点,电流大时降至约1-2mΩ |

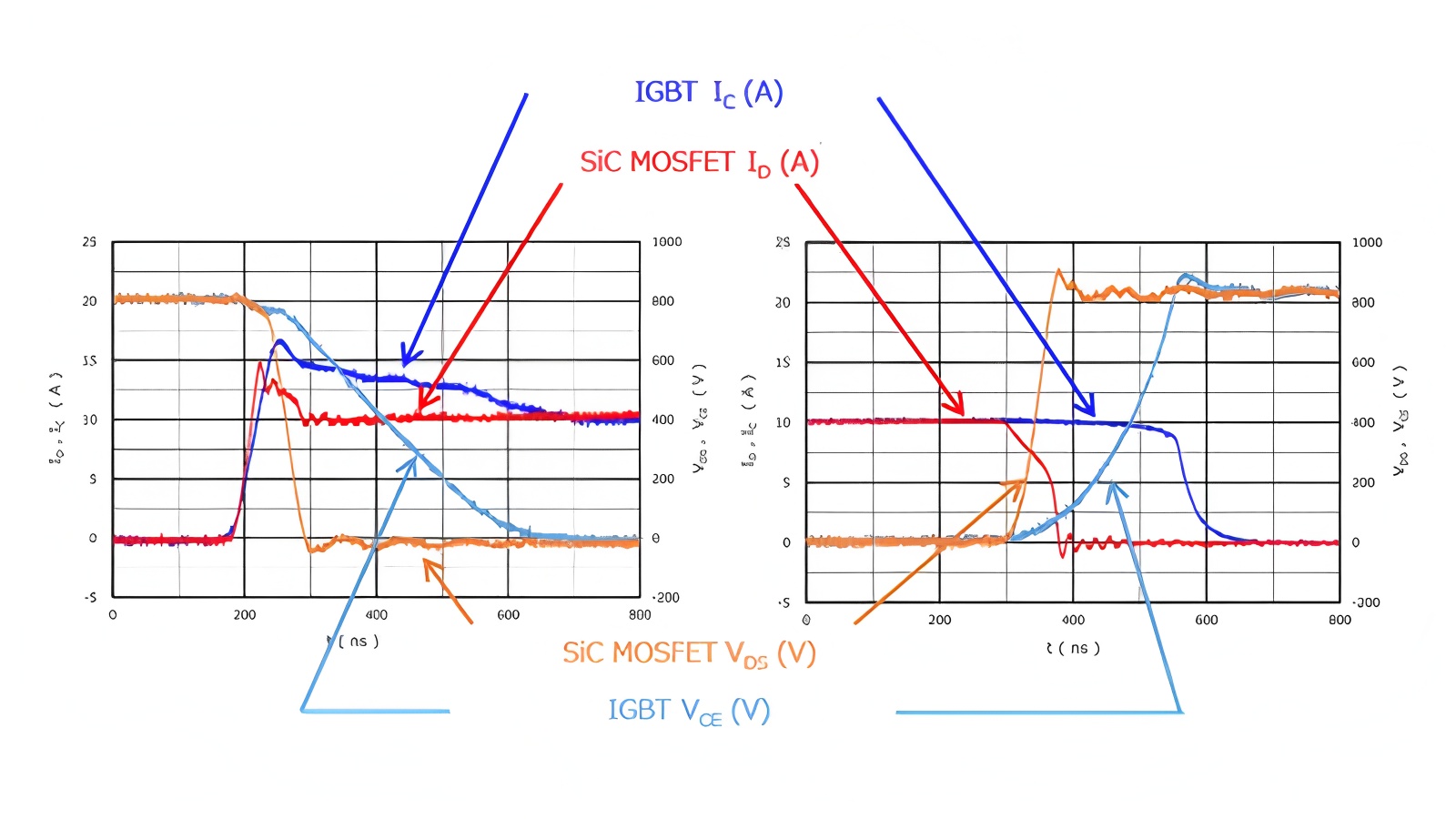

| 开关速度与频率 | 极快(数十/n百kHz)、无尾电流 | 有少数载流子拖尾,受限(10-20 kHz) |

| 反向恢复特性 | 极低Qrr,软恢复(体二极管或集成SBD) | 高Qrr,硬恢复(伴随尖峰和EMI) |

| 工作结温(Tj,max) | 175-200°C以上 | 典型为150°C |

| 封装形式 | 先进低电感(Si3N4陶瓷基/银烧结/铜基) | 传统Al2O3陶瓷基(热性能一般) |

| 体积/重量 | 小型化(高功率密度,便于集成) | 体积大、系统集成有限 |

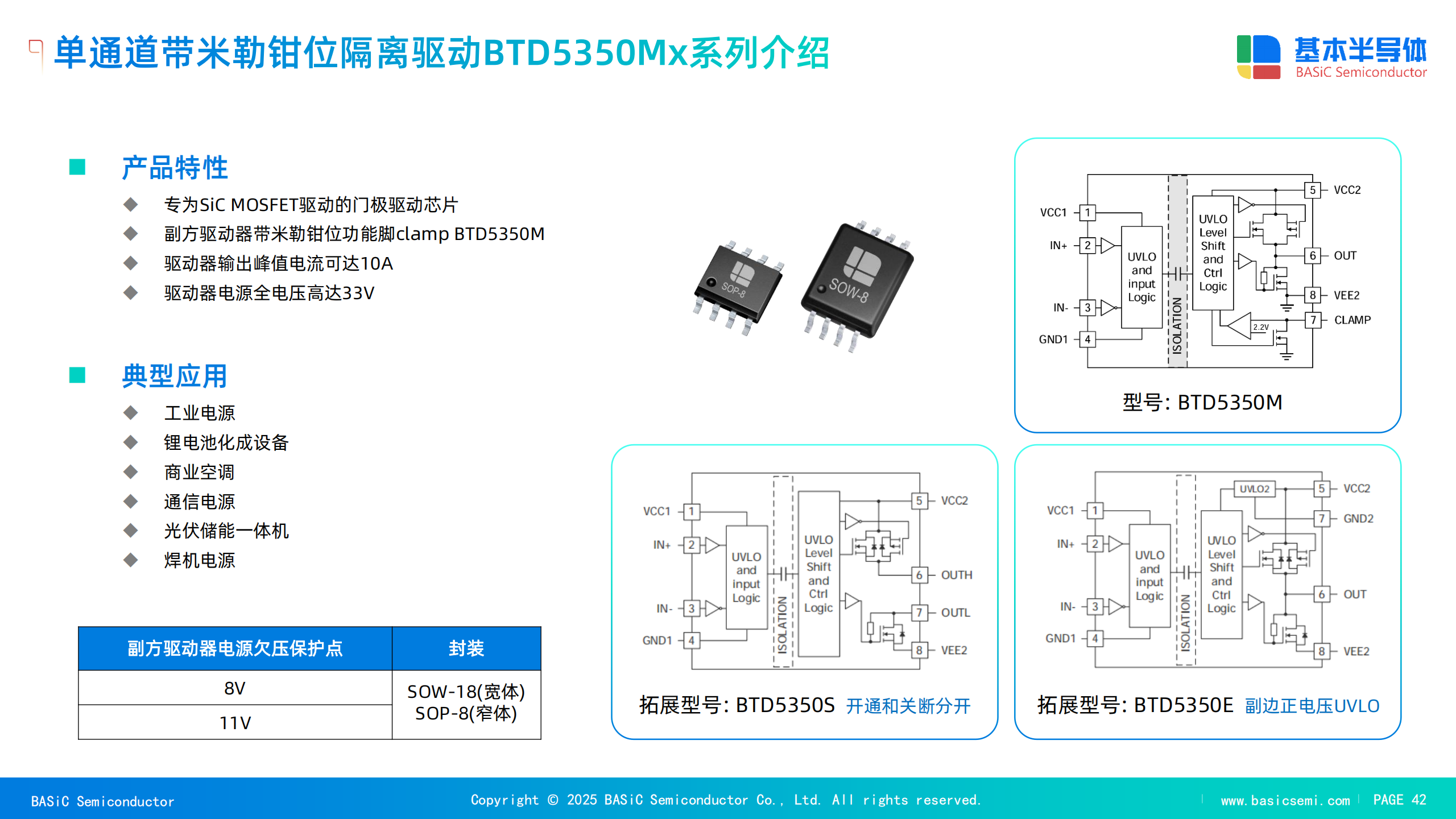

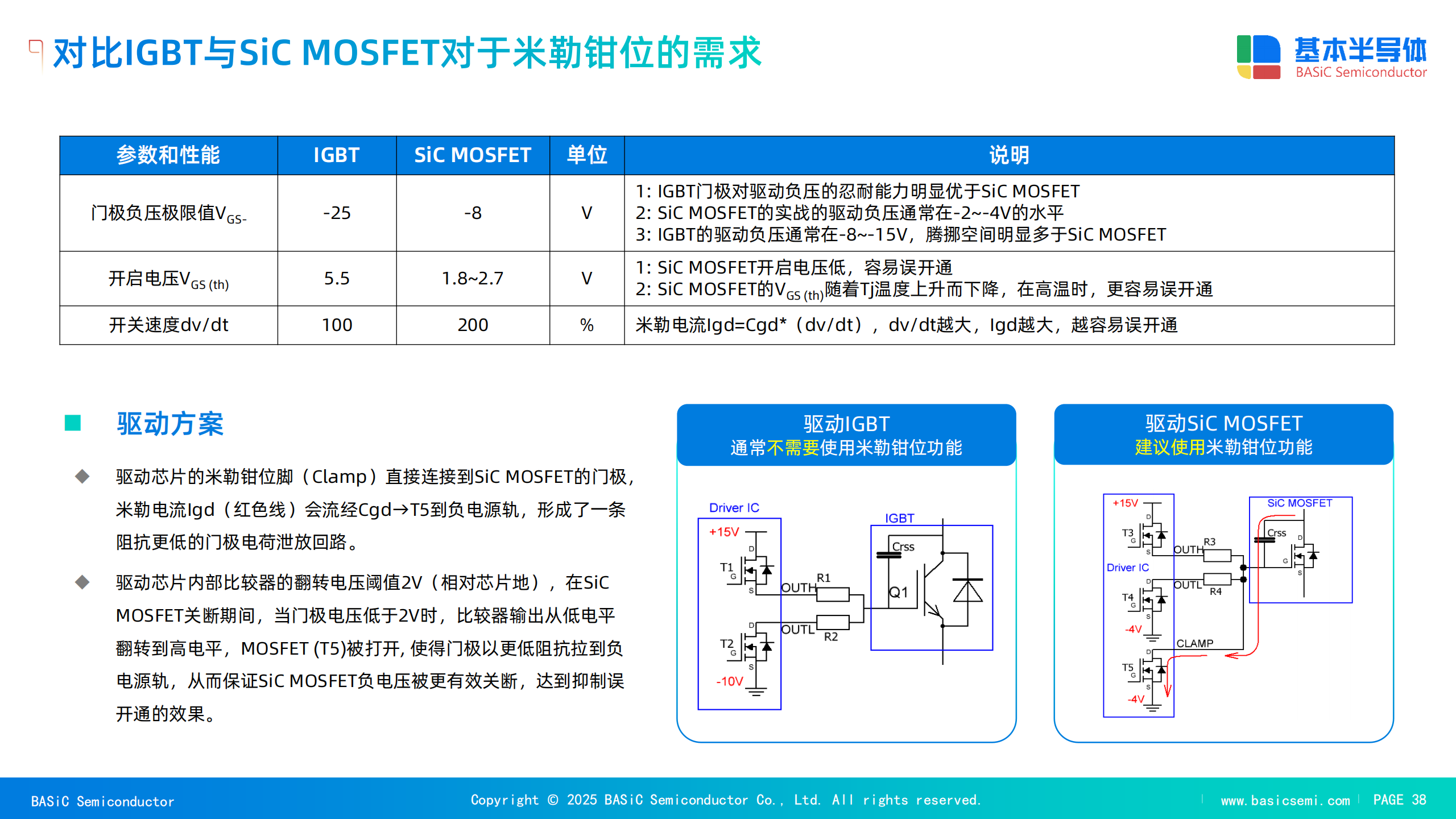

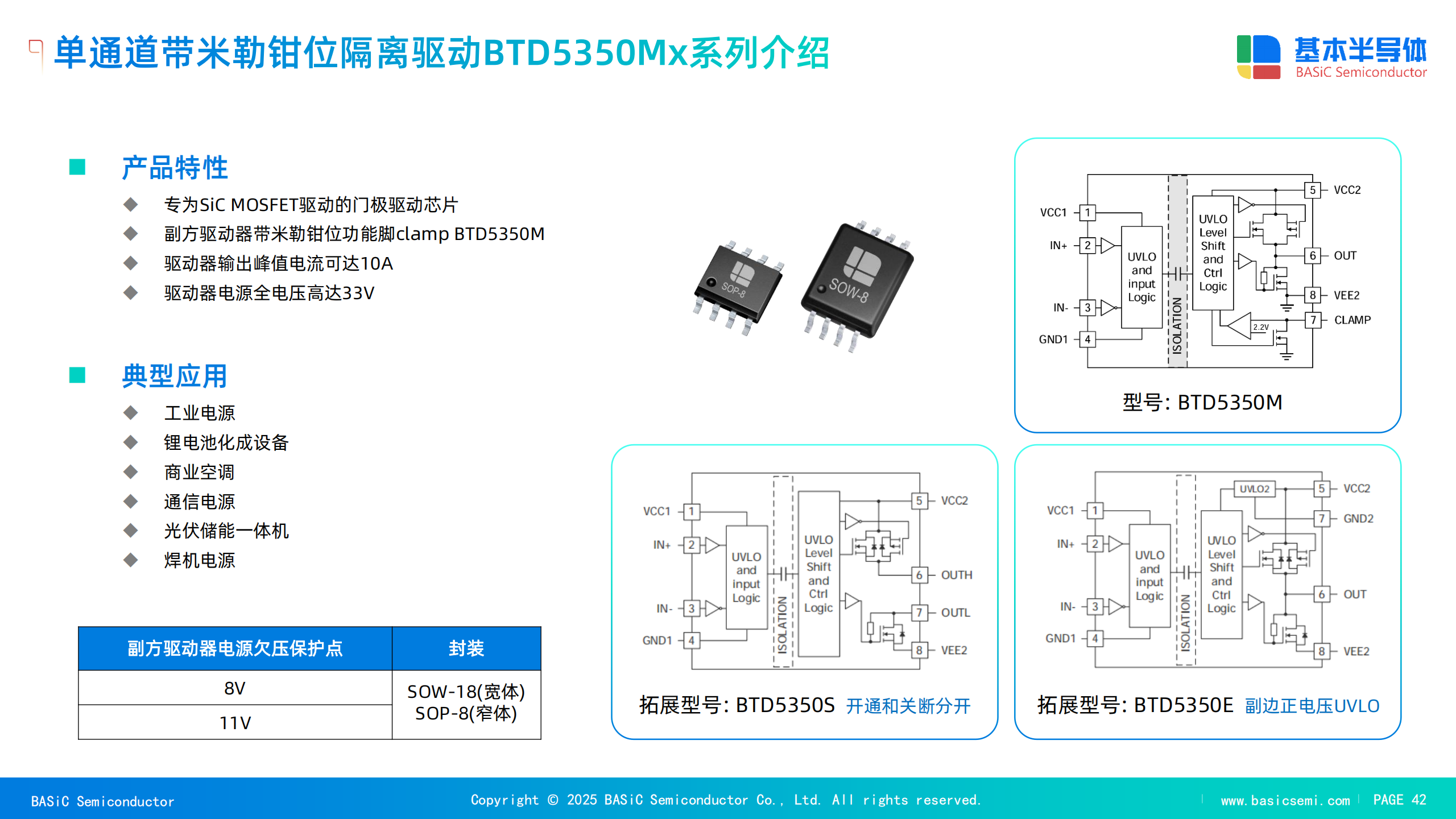

| 驱动特性 | 需负压关断、米勒钳位,EMI需抑制 | 驱动简单,误触发概率低 |

| 可靠性 | 高,耐热震/功率循环好,寿命长 | 中,热冲击寿命有限,需提升 |

| 系统影响 | 开关频率提升,磁性/滤波元件减小 | 系统器件多,设计复杂 |

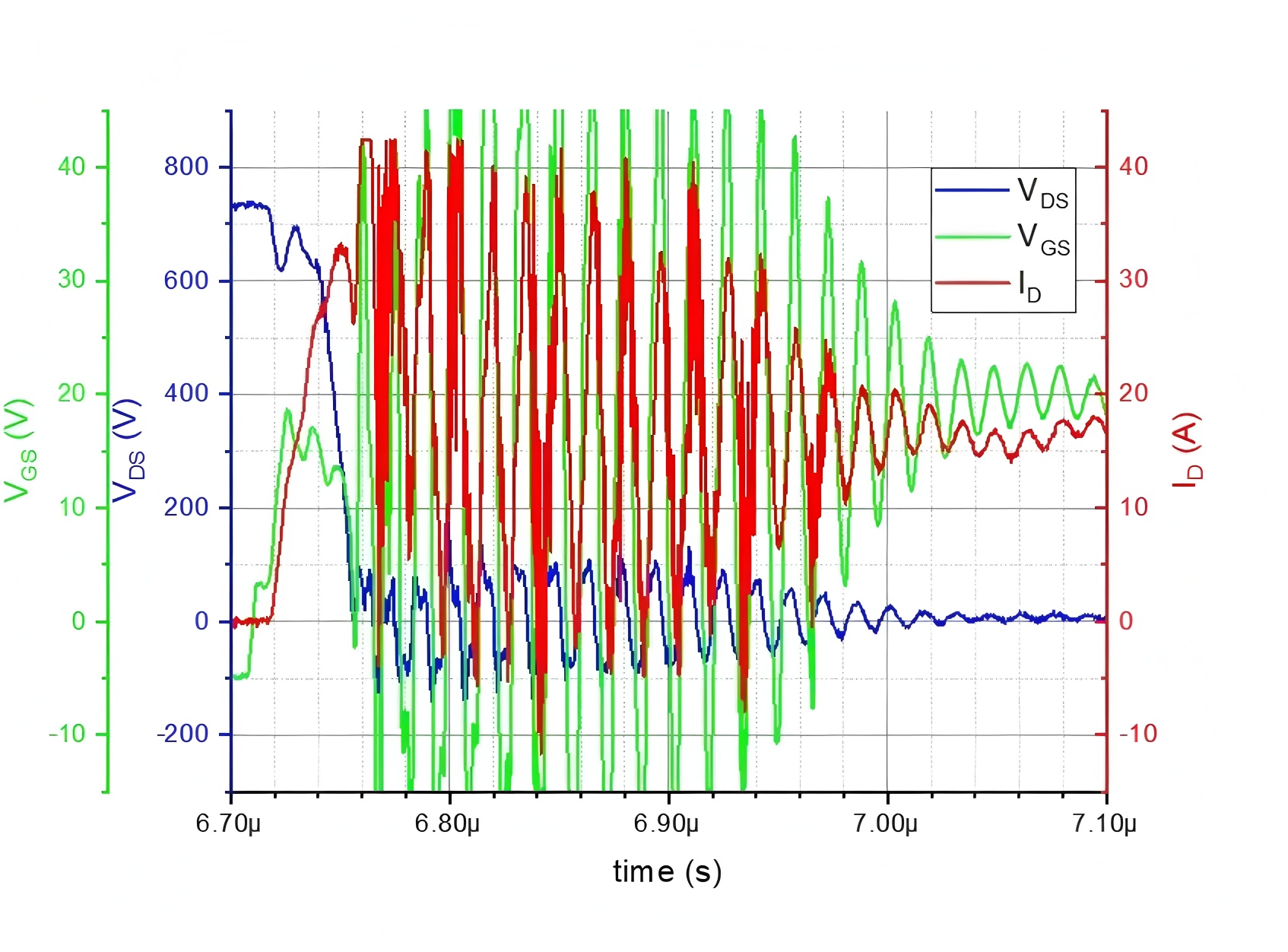

上表直观展示了SiC MOSFET模块与传统IGBT模块在关键悬殊参数上的差异。SiC MOSFET以低导通损耗和极快开关能力闻名。比起IGBT高达1.2-2.5V的集电极饱和压降和显著拖尾电流,SiC MOSFET表现为电阻型输出特性,有效压降极小、能耗更低。开关频率从IGBT的10-20kHz(再高则拖尾损耗显著上升)提升到了SiC的几十至数百kHz,这不仅使系统能效大幅晋升,更可极大减小滤波电感、电容等无源元器件体积,实现系统小型化与成本下降。

SiC MOSFET集成了软恢复的体二极管或集成SiC SBD(二极管),反向恢复电流极低,无论在频率、温度或负载变化下,都基本稳定且不会像IGBT那样形成高幅度、快恢复的电流尖峰,显著降低了电磁干扰(EMI),提升系统可靠性。针对严苛环境需求,SiC MOSFET模块的最大结温可达200°C,导热基板、先进烧结工艺和低寄生电感设计,从根本提升系统的安全裕度和热管理冗余。采用高性能陶瓷(如Si3N4)和铜基板,热循环耐久、功率密度和可靠性均优于传统氧化铝陶瓷基IGBT模块。

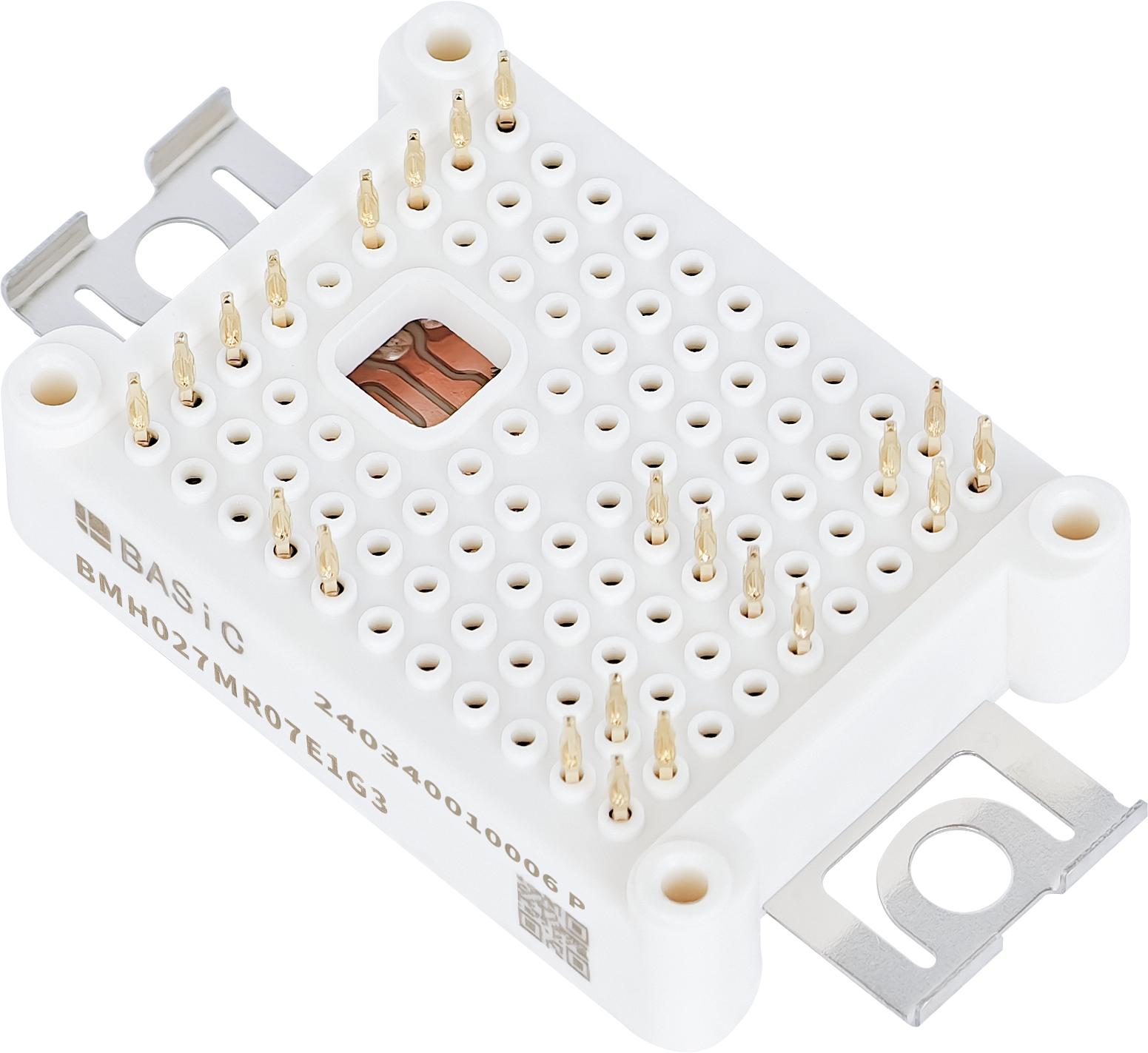

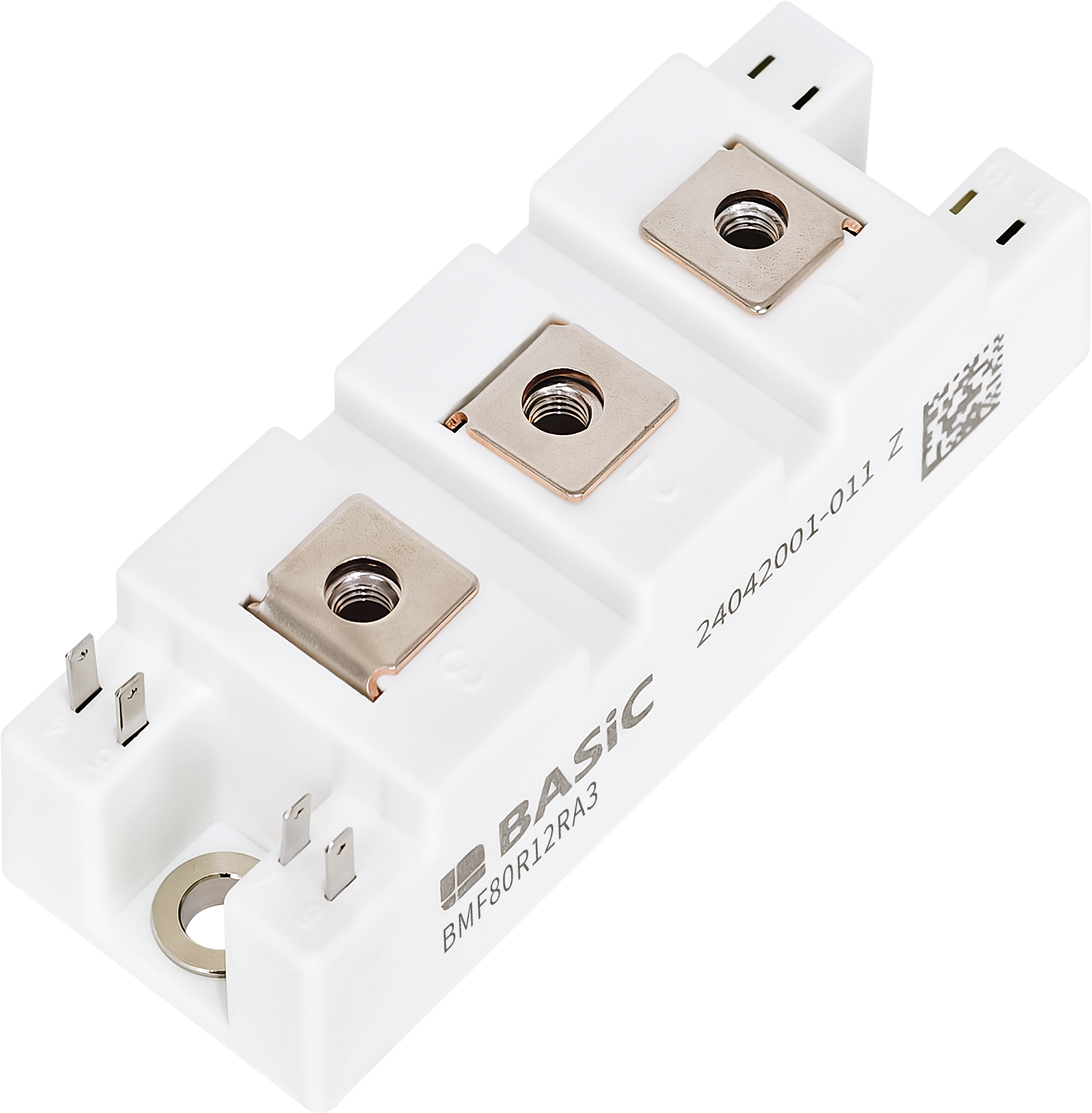

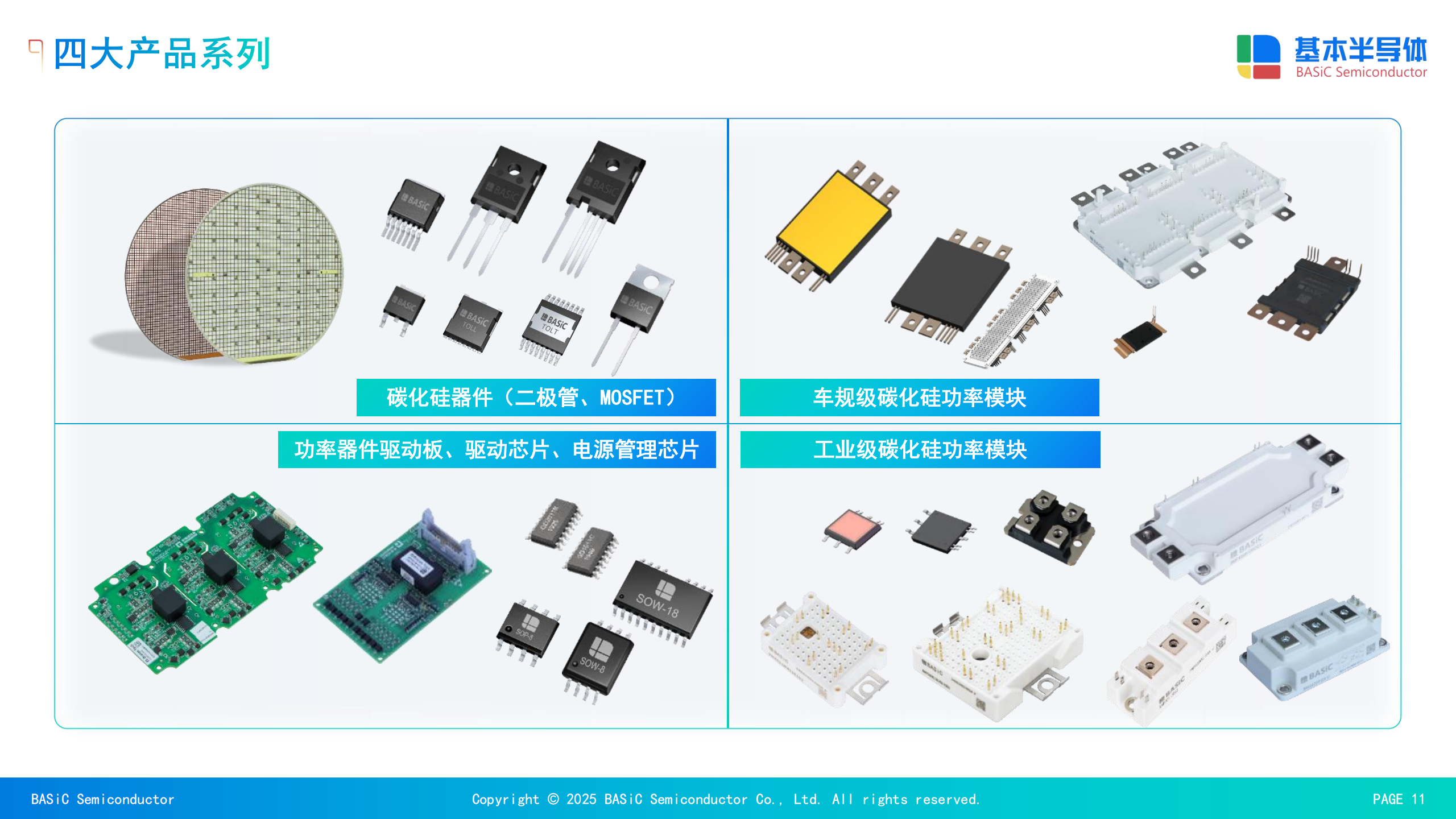

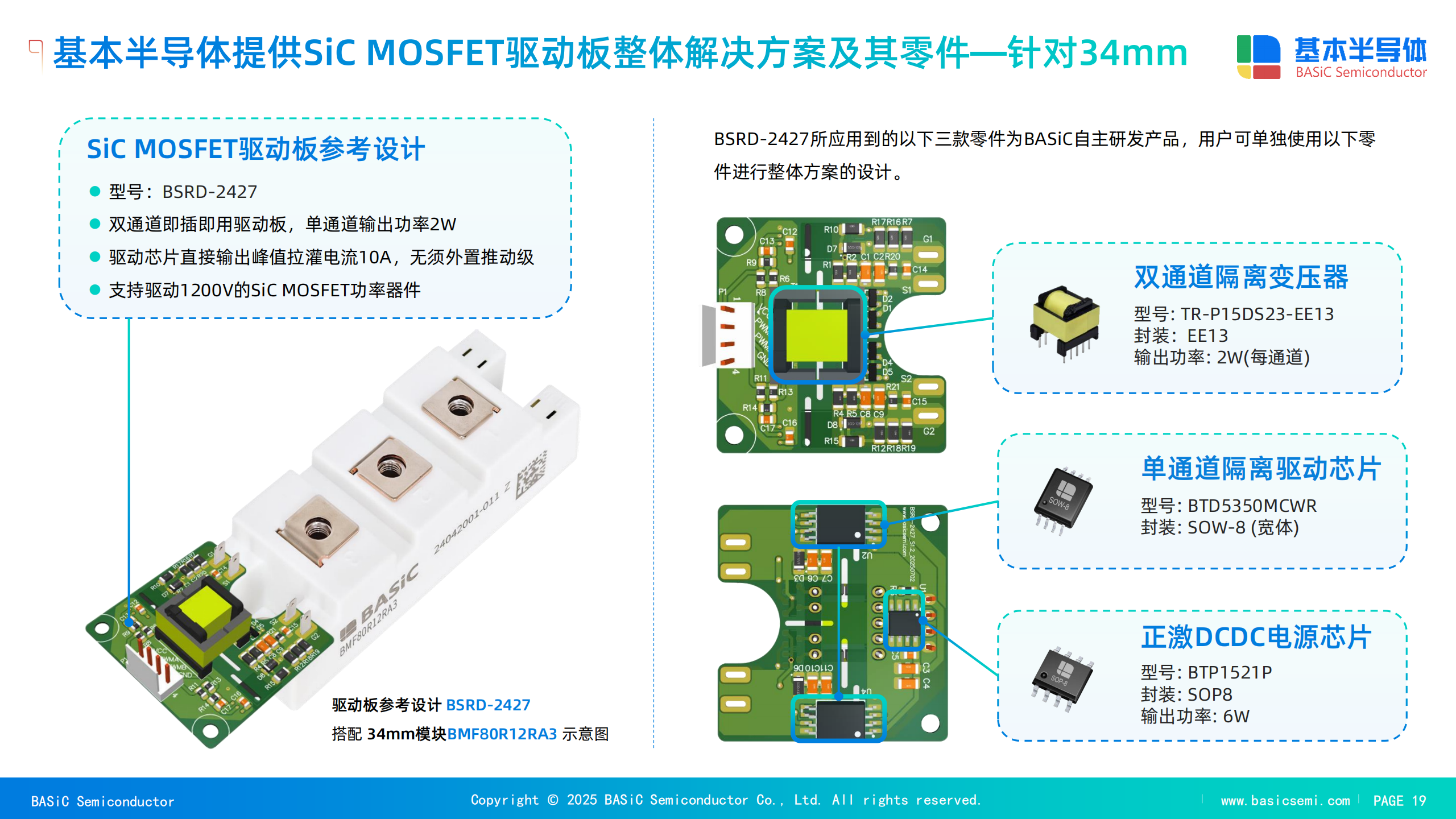

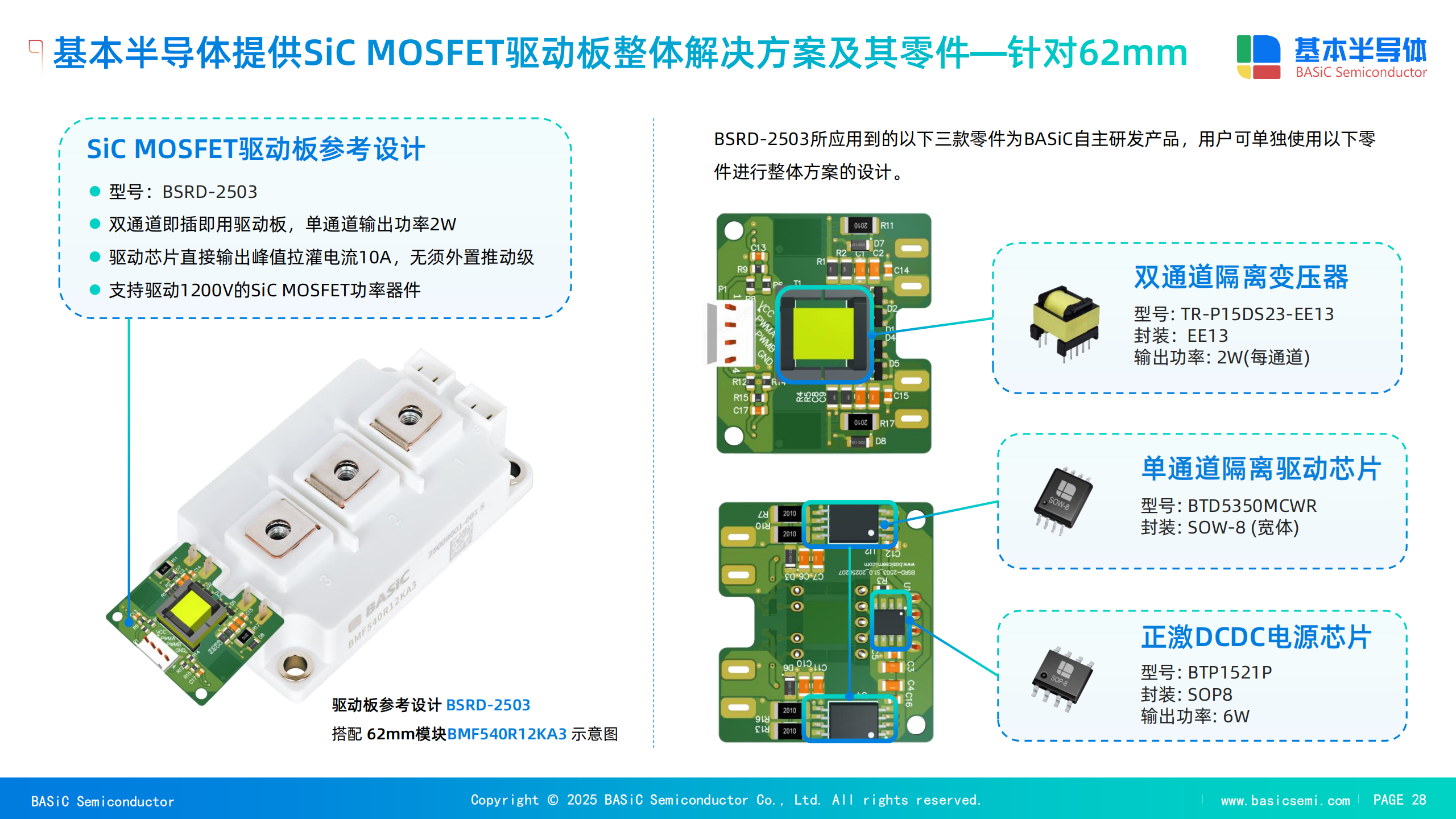

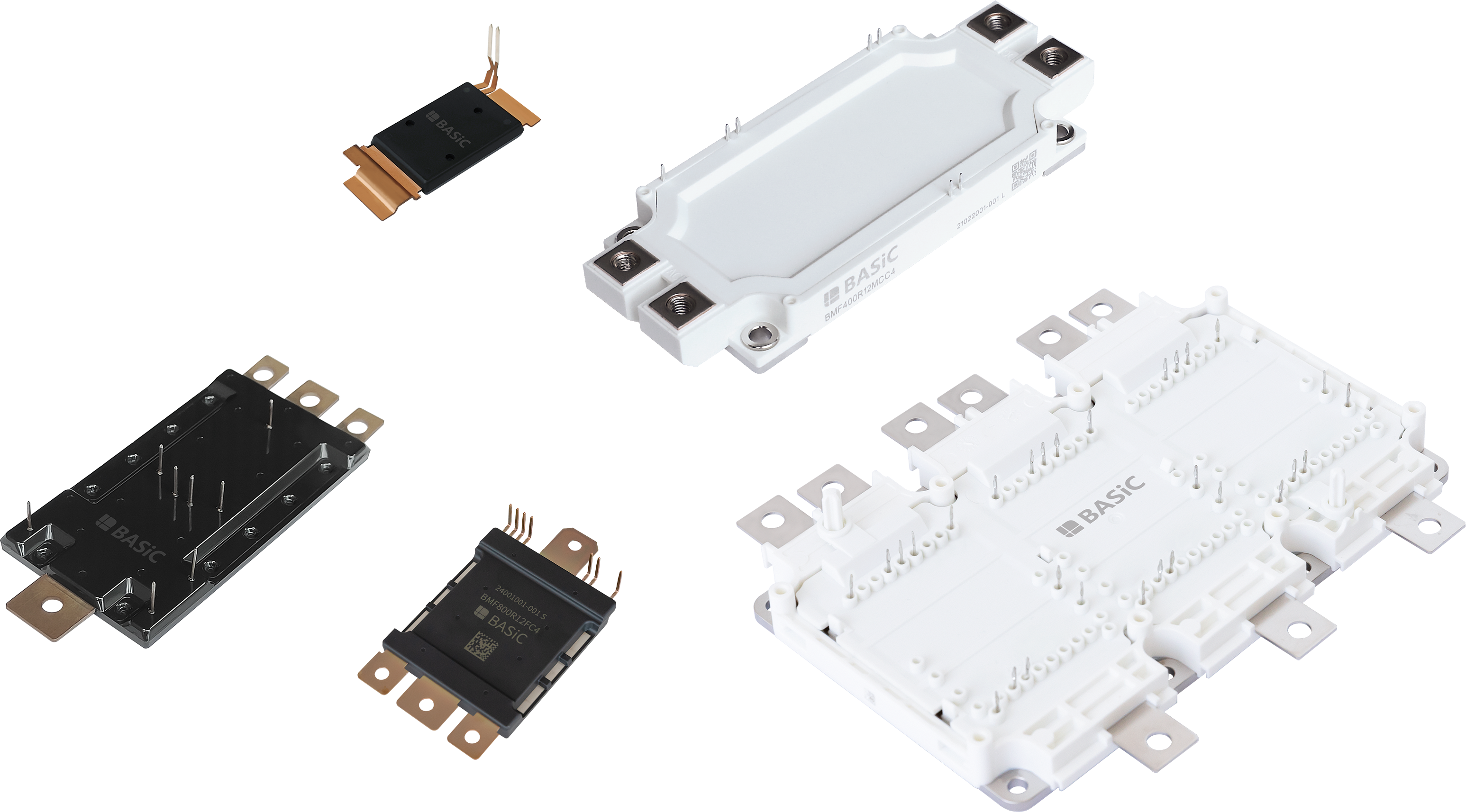

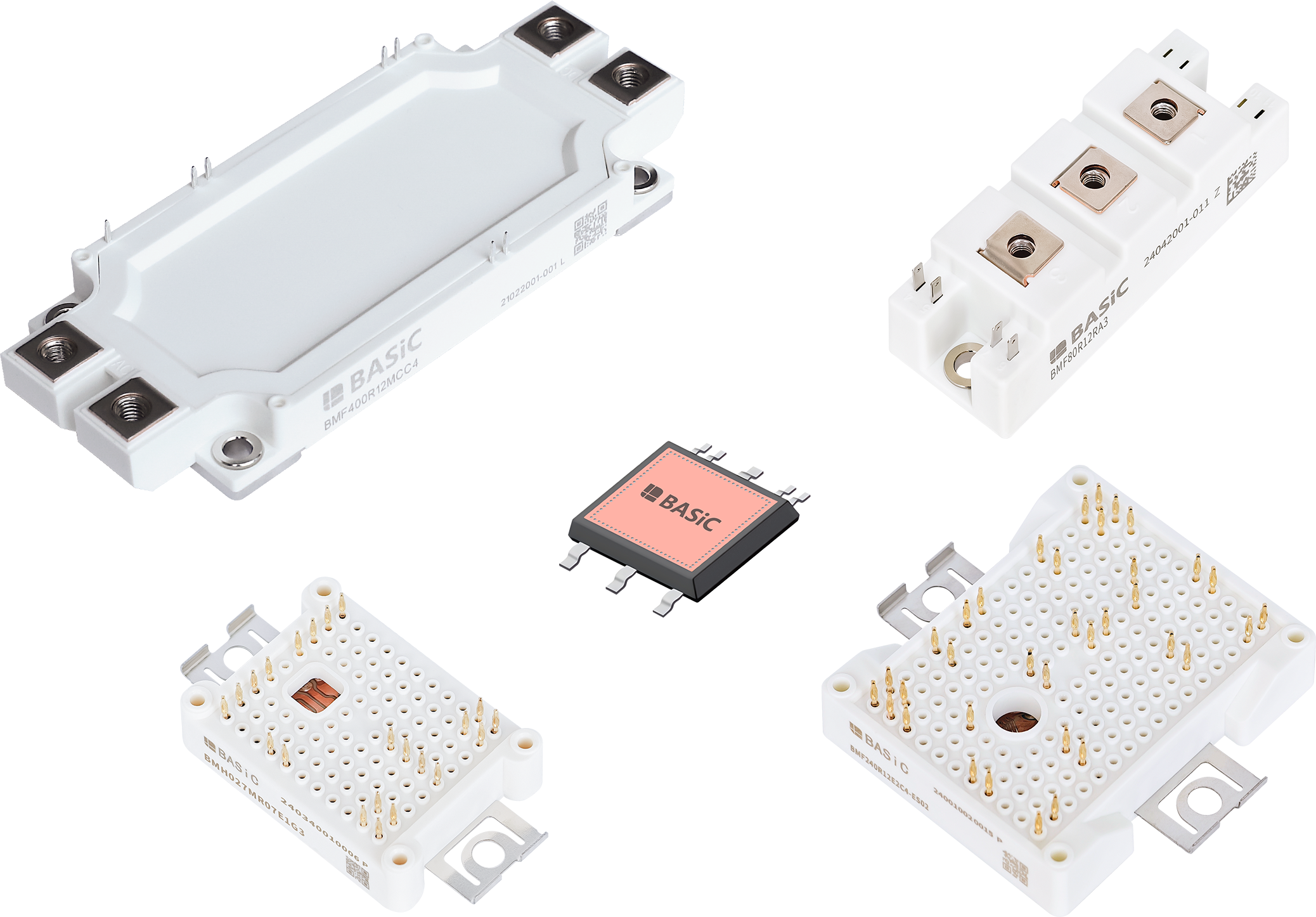

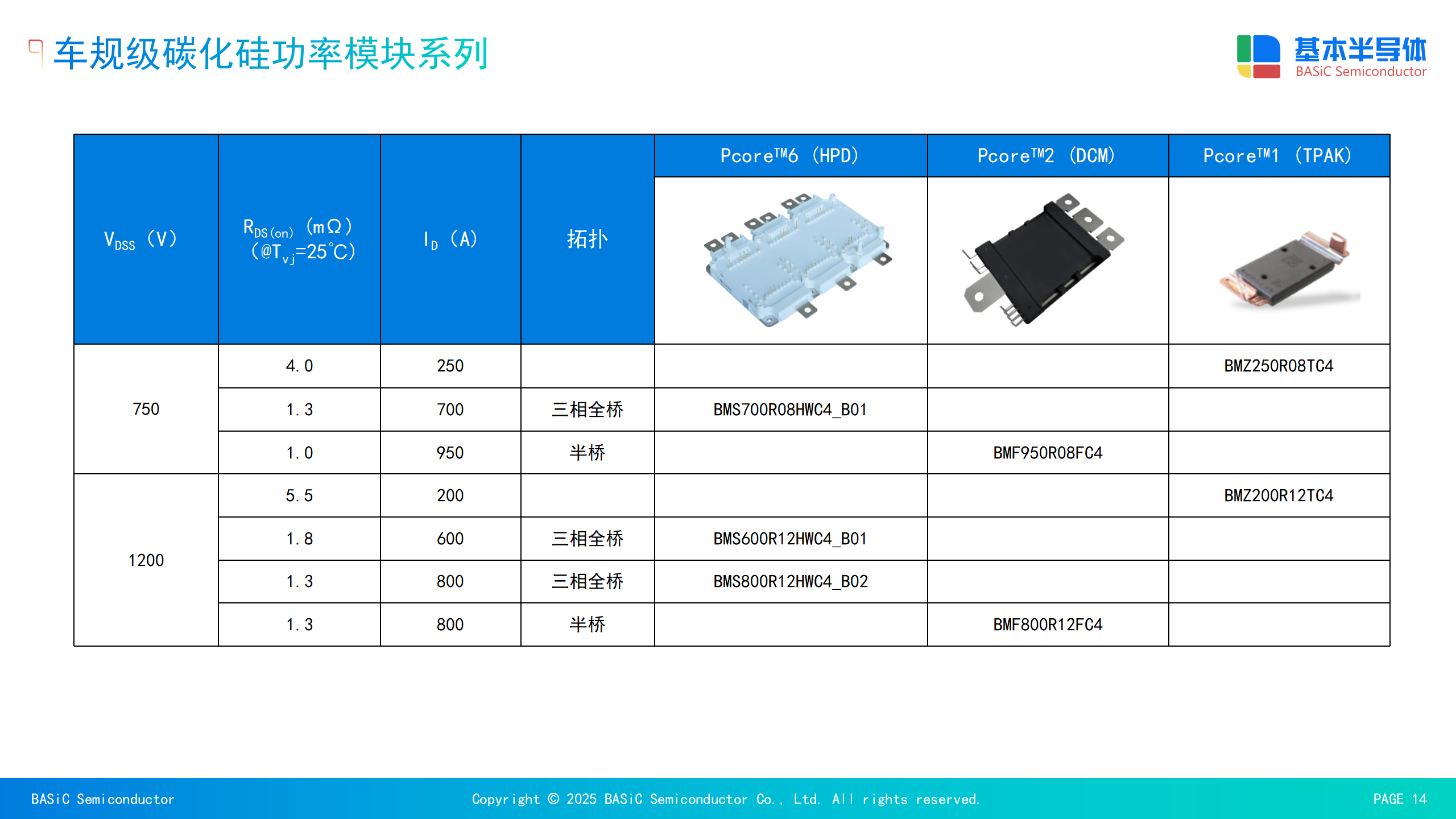

更进一步,国产BASiC Semiconductor SiC模块在产品线创新方面,集成了多颗高性能芯片(如34mm主流规格BMF80R12RA3/BMF160R12RA3等1200V电压、80A-160A电流半桥模块),通过芯片并联和线性扩展,实现额定电流范围的大跨度覆盖,便于用户灵活选型,实现产品序列化、生产高效化及适应应用场景多样化。

2. 技术优势的核心解析

2.1 导通损耗

SiC MOSFET的导通特性表现为标准欧姆型线性关系,输出特性(RDS(on))从数十mΩ可做到仅几mΩ,随着电流提升,阻值按比例减小(芯片并联扩展)。相比之下,IGBT设计天生存在膝点压降,其Vce(sat)在低电流下损耗较大,高负载下虽可借助电导率调制降低损耗,但整体能效仍逊色于SiC。在电动车、储能、光伏等应用工况下,SiC方案全区间都有更低的有效导通损耗,尤其在部分负载或轻载工况下优势显著。

2.2 开关频率与能效

由于IGBT本质属于双极型器件,其关断过程中少数载流子拖尾极为严重,限制了开关频率(通常10-20kHz再上则损耗激增)。SiC MOSFET则因属于单极型器件,原理上无尾电流,关断速度快得多。典型BASiC系列SiC模块,应用于储能、光伏、工业变频时,可将开关频率一次性从20kHz提升至80kHz甚至更高,系统效率提升1.58%,对应系统损耗可减少30-70%,磁性元件缩小1/2甚至2/3,对系统小型化助益巨大,也彻底解放了整机效率的极限空间。

2.3 反向恢复与EMI

反向恢复损耗是IGBT配套快恢复二极管(FRD)或SJ MOSFET普遍存在的短板:由于少子积累和恢复,反向切换时会产生大幅度、快速的瞬态恢复电流,导致开关损耗升高、电磁干扰增加、器件易发热、寿命受损。SiC MOSFET采用自带或集成SiC肖特基二极管(SBD)或软体二极管结构,几乎完全消除了以上弊端——其反向恢复电流小、高温性能稳定、无论系统负载变化都能确保较低的Err损耗和系统EMI噪声,优化器件及整机可靠性和并网一致性。

2.4 热管理与高结温能力

SiC MOSFET模块允许器件工作结温普遍达到175°C,甚至高达200°C,远高于IGBT模块的150°C。其热导率高,烧结工艺(银烧结等)与先进陶瓷基板(如氮化硅Si3N4、AlN等)配合,热阻低、热循环寿命和功率循环寿命大幅提升。BASiC Semiconductor产品集成NTC传感(便于温度实时监控),支持工业、车规级、储能等高温复杂现场的长期稳定运行,为现代高功率和紧凑型系统提供了更大冗余,显著增强了模块生命周期和投资回报率。

2.5 先进封装技术

凭借片上集成、铜基/陶瓷基板、多芯片并联、杂散电感极低的封装工艺(寄生参数压制至10-20nH以下,部分厂商甚至<10nH),SiC模块在高频工作时有效防止电压过冲及误触发。部分新产品还搭载集成“米勒钳位”、负压关断等驱动保护功能。以BASiC的Pcore?系列为代表,封装创新不断提升模块电流承载能力、抗震抗弯和结构可扩展性,有效解决高性能SiC芯片在工业级及车规级应用中的可靠性瓶颈,为系统优化提供了坚实平台。

典型应用场景

以下列举六大核心应用领域,分析SiC模块替代IGBT带来的独特优势,并给出BASiC代表性推荐型号:

| 应用领域 | SiC替代关键优势 | 推荐BASiC型号 |

|---|---|---|

| 光伏逆变器 | 开关损耗<30%,系统效率99%,提升功率密度;允许三电平/两电平拓扑简化、缩小体积 | BMF80R12RA3、BMF160R12RA3(34mm);BMF540R12KA3(62mm) |

| 风电变流器 | 高频高压冗余,三电平/两电平效率提高1-3%,滤波器缩小,极端环境下可靠性强 | BMF120R12RB3、BMF360R12KA3 |

| 新能源汽车牵引 | 续航提升10-20%,逆变器小型集成、高效率,支持800V平台,系统轻量化 | Pcore?2 DCM系列、750V/1200V车规模块 |

| 充电桩 | 支持800V快充、效率提升3%,96-99%;高频驱动、滤波/无源元件尺寸减少 | BMF80R12RA3、BMF160R12RA3 |

| 工业伺服 | 电流环带宽提升2-3倍(>3kHz),响应快,体积减小,节能降本 | BMF60R12RB3、BMF80R12RA3 |

| 储能变流器PCS | 效率99%,变流器体积减半,寿命翻倍,高温耐受优化运维 | BMF540R12KA3、Pcore?2系列 |

以上表格明确了SiC MOSFET模块在六大典型应用领域内完全替代IGBT的核心技术价值。下文给予更深入解读。

1. 光伏逆变器

光伏并网逆变器作为绿色能源输出的“心脏”,对于能效与功率密度要求极高。全SiC解决方案可将开关频率由IGBT的16-20kHz提升至60-80kHz甚至更高,在保证98.5%-99%以上转换效率的同时,大幅缩小电感、电容等无源元器件体积,使系统更紧凑、重量更轻,寿命更长。例如,20-60kW户用及商用逆变器平台选用BASiC BMF160R12RA3/BMF540R12KA3,满足高频高压场合需要,支持两电平拓扑,简化系统架构,便于系统维护和批量部署。

2. 风电系统

风电变流器当前正迈向更智能、高效的多电平变换架构。采用SiC模块的系统可以将典型效率提高1-3%,开关频率由3kHz提升至10kHz以上,使得磁性元器件缩小、系统更紧凑。对比同封装IGBT方案,全SiC变流器可降低系统功率损耗约70%,大幅节约滤波等磁性部件成本,尤其适合海上、高寒等恶劣环境下的高可靠风能系统。

3. 新能源汽车牵引逆变器

800V新一代电动车正在推动SiC渗透加速。车载逆变器采用SiC模块通常可以令续航里程提升10-20%、体积缩小25%以上。在相同条件下,BASiC车规级SiC模块HPD,TPAK,DCM通过Pcore?平台,具备高一致性和高可靠性,广泛应用于乘用车、商用车和重卡主驱逆变器(如750V/1200V、200~950A产品),显著提升整车性能和能量利用率,助推电动车电驱系统轻量化、智能化进程。

4. 新能源汽车充电桩与双向V2G

SiC模块可满足高压快充、车网互动(V2G)等新需求。以典型30-50kW快充模块方案为例,SiC的高频、高压承受能力可实现150-250kHz以上高效运行,提升转换效率(常见从96%提升到98-99%),缩短充电时间。V2G双向充电桩应用中,SiC优势还体现在双向能量流的高效率和高可靠性,满足兆瓦级大功率充放电需求,是未来智能电网和分布式能源互动的基础支撑。

5. 工业伺服与运动控制

在工业伺服、高端机床、工业机器人等场景,伺服控制器对动态响应和体积小型化要求极高。SiC模块替代传统IGBT后,由于开关频率提升、带宽增加可将实际伺服响应速度和精度提升3-5倍,降低死区损耗,简化热管理系统。以倍福AX8000等最新工业级产品为例,采用SiC后功率密度提升55%,系统输出电流能力大幅增强,满足高动态纳米级控制需求,支持极高集成和系统能效要求。

6. 储能系统功率变流器PCS

储能变流器PCS是未来电力调峰与新能源消纳核心装备。全SiC方案在PCS中的应用,常规两电平拓扑即可达99%能效,大幅减少损耗、缩减体积、延长系统寿命30-60%。以10MW/40MWh级储能站为例,BASiC的BMF540R12KA3可满足高压大电流需求,系统级节能可节约数十万度电/年,极大提升了系统投资回报率。尤其是国内PCS行业加速向高压平台演进,SiC的系统适配能力与经济性已显现出明显优势。

经济性与系统价值

1. 全生命周期成本与系统级经济性

长期以来,价格高企一直被认为是阻挠SiC大规模替代IGBT的主要瓶颈。然而,随着SiC元件制造工艺迭代,材料和良率提升,以及中国本土产业链的成熟与扩张,SiC模块尤其是BASiC等国产品牌的产品,初始价格已接近甚至低于同功率进口IGBT模块。例如6英寸SiC晶圆价格从2021年的700美元降至2025年的300美元以下,外延层良率大幅提升,模块生产成本持续下降。

玻璃点在于,SiC模块带来的效率提升、散热系统简化、无源磁性元件和滤波器体积减少(如功率密度提升30-50%,磁性材料和散热件总成本下降20-40%)、以及寿命延长效应,均可在整机生命周期内实现“用电量—运维—备件—停机损耗”四方面的全面节省。这一全生命周期的隐形收益远超初期成本的投入——以新能源车和储能等高频高效场合为例,采用SiC的系统仅电费节省即可覆盖初始投资溢价,运维和更换间隔则进一步降低了全生命周期拥有成本。

2. 应用场景经济效益测算示意

光伏逆变器:SiC替代后效率提升3-5%,对20-50kW逆变器平均每年可节能1~2万度电,五年即可收回系统增量投资。

风电变流器:整机体积缩小至1/2,效率提升1-3%,滤波器成本下降20-30%,长期大幅度减少维护和土地占用费用。

储能变流器PCS:系统损耗优化,10MW/40MWh系统年节省20万度电,寿命延长2倍,年化故障维护降本近30%。

新能源汽车主逆变:SiC逆变器可延长续航、提高峰值性能,缩短整车充电时间20%,制造和整车轻量化相结合直接提升市场竞争力。

3. 产业链与本土化优势

BASiC基本半导体实现了从SiC材料、衬底外延、芯片制造到功率模块封测的贯通布局,国产SiC模块市占率从2020年10%跃升到35%,国内已形成多家规模企业竞争(如比亚迪半导体、基本半导体、士兰微、中车时代等)。国产化供应链的崛起和本地交付优势,带来了产能充足、定制灵活、交付快速与本土服务响应,进一步压缩了系统和供应链环节成本,明显提升方案竞争力。

市场趋势与预测

1. 市场规模与增长空间

全球SiC功率器件市场2024年已突破75亿美元,预测到2030年将攀升至164亿美元,年复合增长率(CAGR)超过30%。中国作为全球最大新能源车、储能、光伏、智能电网市场,2024年本土SiC功率模块市场规模达35亿元,预计2030年将突破60亿元。尤其是在高压(900V及以上)领域,SiC凭借材料优势逐步确立主导地位,并加快向工业、数据中心、轨道交通、快充等市场渗透。

新能源汽车主驱逆变器中SiC渗透率2020年仅为5%,2024年已达25%,预计2030年将突破60%。同理,储能变流器、光伏逆变器等领域的渗透率也在以每年10-25个百分点的速度攀升。市场需求的高增长直接带动了产业投资与产能扩张,中国本土企业如BASiC、士兰微、斯达、比亚迪、宏微科技等正高速扩大8英寸衬底和SiC芯片产能。

2. 竞争格局与主流企业

国际主流SiC功率模块厂商形成多元竞争格局——Wolfspeed、英飞凌、意法半导体、ROHM等占据高端高压市场领先地位。目前国产品牌如BASiC Semiconductor(基本半导体)、比亚迪半导体、士兰微、中车时代等持续崛起,在车规级与工业级市场均实现了从材料、工艺到产品的自主可控与批量供应,形成“国产-外资”多线并进的产业竞争格局。随着国家政策加速推进第三代半导体材料自主可控,预计未来国产品牌市占率还将在高端应用中持续提升。

3. 政策驱动与产业环境

国家和地方政策大力扶持SiC等第三代半导体产业,出台了包括“十三五/十四五”专项规划、《制造业可靠性提升实施意见》、《能源电子产业发展指导意见》等鼓励政策,多省市制定了碳化硅产业高质量发展路线图,明确将SiC产业列为重大产业发展方向,重点助力本土材料和芯片企业技术攻关和产能扩张,确保产业链自主、安全、有序发展。这为SiC功率模块的市场成长、市场渗透与国产化进程提供了坚实外部环境。

4. 技术演化与未来发展

技术演化主要体现在三个方向:一是8英寸衬底及高良率外延工艺带来成本极限下探,助力SiC模块大规模渗透中低压领域;二是沟槽型、超结型SiC MOSFET工艺与集成式模块(嵌入式驱动/感测/保护)、低电感/高散热封装及智能化集成(IPM)推动产品性能和可靠性天花板不断提升;三是与GaN等宽禁带材料协同分化,SiC主攻高压大功率,GaN主攻高频小功率,两者共同引领功率半导体升级。

结语

综上所述,倾佳电子代理的BASiC Semiconductor系列SiC MOSFET模块,凭借材料物理、工艺创新及封装技术,已在技术参数、工程应用、全生命周期系统级价值上,对传统IGBT模块实现了全方位的碾压和替代。其导通损耗极低、开关频率极高、反向恢复优异、耐高温、封装先进、可靠性强,满足未来新能源、电力电子、高端装备的技术迭代需求——全面推动光伏、储能、风电、新能源汽车、充电桩、工业伺服等场景升级换代,助力实现更高能效、更低系统成本和更强可靠性保障。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

市场驱动、政策加持与本土技术崛起三重共振,催化SiC模块在替代IGBT的进程中迎来黄金发展期。成本与技术的双轮突破消除了全面替代的最后壁垒——未来SiC模块将在新能源、工业、交通等领域加速普及,成为高端功率电子系统的标配选择,引领中国半导体产业链走向全球制高点。对于设备制造商和系统集成商而言,拥抱SiC模块、选择本土品牌、布局高端应用,正当其时,势不可挡。

审核编辑 黄宇

-

MOSFET

+关注

关注

150文章

8900浏览量

223020 -

功率模块

+关注

关注

11文章

560浏览量

46254 -

SiC模块

+关注

关注

0文章

25浏览量

6220

发布评论请先 登录

倾佳电子碳化硅MOSFET短路特性与退饱和保护(DESAT)深度研究报告

倾佳电子SiC模块(碳化硅MOSFET功率模块)产品介绍及市场应用前景深度解析

倾佳电子SiC模块(碳化硅MOSFET功率模块)产品介绍及市场应用前景深度解析

评论