装置数据验证的全生命周期管理,需覆盖需求规划、数据采集、自动化验证、存储归档、应用迭代、退役审计6 大核心阶段。利用技术实现这一闭环,需针对各阶段的痛点匹配工具与方案,同时兼顾数据准确性、流程效率与合规性。以下从 “阶段拆解 + 技术落地” 角度,详细说明实现路径,并结合行业案例强化可操作性。

一、先明确:装置数据验证全生命周期的核心阶段

在落地技术前,需先锚定全生命周期的关键环节 —— 每个阶段的目标不同,技术需求也存在差异,具体如下:

| 生命周期阶段 | 核心目标 | 核心痛点 |

|---|---|---|

| 1. 需求规划期 | 明确验证规则(如数据范围、精度、关联性)、流程节点、责任主体 | 规则依赖人工梳理,易遗漏行业合规要求(如工业 ISO 9001、能源 GB/T 33745) |

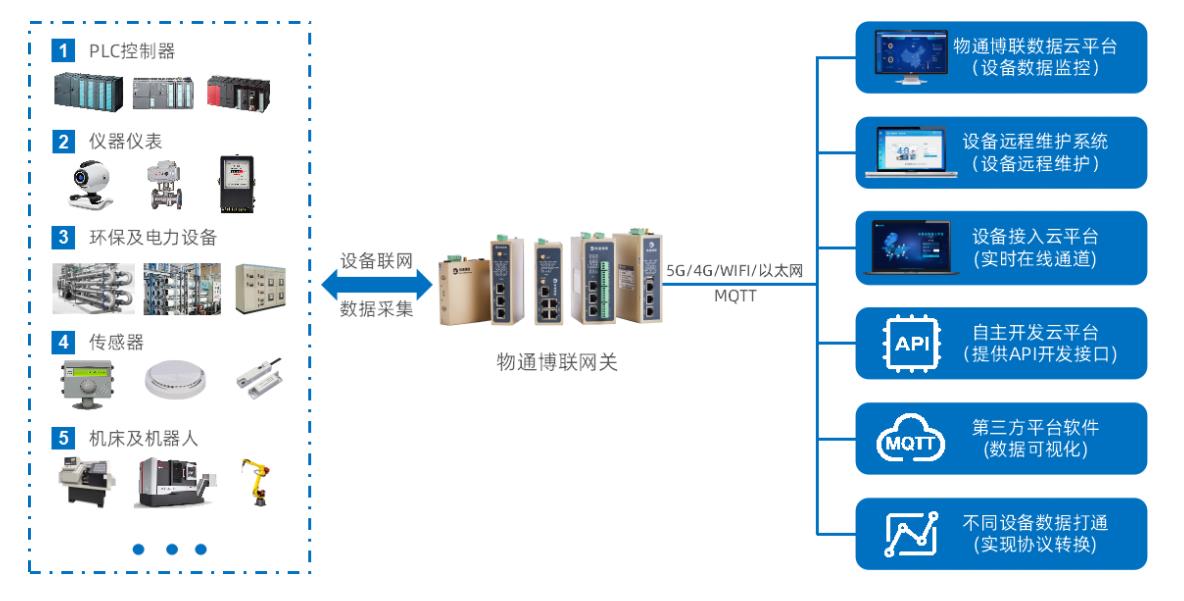

| 2. 数据采集期 | 从装置(传感器、控制器、PLC 等)获取实时 / 历史数据,确保源头准确 | 数据来源多样(模拟信号、数字信号)、噪声多(如传感器波动)、实时性不足 |

| 3. 自动化验证期 | 替代人工校验,快速识别异常数据(如超范围、逻辑冲突) | 人工校验效率低(海量数据下易出错)、规则变更后需重新开发代码 |

| 4. 存储归档期 | 安全存储验证后的数据,支持快速检索与追溯 | 数据量激增(如工业装置秒级采集)、存储成本高、历史数据调取慢 |

| 5. 应用迭代期 | 基于验证数据优化装置运行(如预测维护、参数调优),迭代验证规则 | 数据与业务系统(如 MES、ERP)脱节、规则迭代依赖 IT 团队,响应慢 |

| 6. 退役审计期 | 归档验证记录、销毁无效数据,满足合规审计(如数据留存期要求) | 审计追溯难(无不可篡改记录)、无效数据占用存储资源 |

二、分阶段落地:技术如何赋能全生命周期管理?

针对上述 6 个阶段,需匹配 “轻量化工具→自动化平台→智能化系统” 的技术梯度,避免过度技术投入(平衡成本),同时确保核心需求落地。

1. 需求规划期:用 “规则建模 + 合规映射” 技术,明确验证标准

核心目标:将模糊的验证需求(如 “装置压力不能超过 1.2MPa”)转化为可执行的数字化规则,并关联行业合规要求。

关键技术与工具:

低代码规则建模工具:如Camunda 流程引擎、Mendix 低代码平台,通过拖拽组件可视化定义验证规则(如 “数值范围校验”“多参数逻辑关联校验”),无需代码即可生成规则模板。

例:化工装置中,“反应釜温度≥150℃时,压力必须≤0.8MPa” 的逻辑关联规则,可通过工具拖拽 “条件判断节点” 快速配置,避免人工写代码的冗余。

合规标准数据库集成:将行业合规要求(如食品行业的 HACCP、医疗设备的 GMP)内置为 “规则组件库”,规划时直接调用。

例:能源发电装置的验证规则规划中,可直接导入 GB/T 19001-2016 中 “数据精度误差≤0.5%” 的要求,无需手动拆解标准。

2. 数据采集期:用 “IoT + 边缘计算”,保障源头数据质量

核心目标:从装置(如传感器、PLC、DCS 系统)采集数据时,先过滤噪声、补全缺失值,避免 “脏数据” 进入验证环节。

关键技术与工具:

IoT 协议适配技术:支持工业常用协议(如 Modbus、OPC UA、MQTT),实现装置与采集系统的无缝连接。

例:制造业生产线的温度传感器(输出 4-20mA 模拟信号),通过OPC UA 网关转化为数字信号,实时传输至采集平台,避免信号衰减导致的数据偏差。

边缘计算预处理:在靠近装置的边缘节点(如工业网关、边缘服务器)部署轻量化算法,实时处理数据:

噪声过滤:用滑动平均算法过滤传感器的瞬时波动(如温度瞬间跳变 10℃,判定为噪声并剔除);

缺失值补全:用线性插值法补全短暂断连时的缺失数据(如传感器离线 5 秒,基于前后数据推算中间值)。

优势:减少云端传输压力(仅传预处理后的数据),同时提升采集实时性(延迟≤100ms)。

3. 自动化验证期:用 “规则引擎 + AI 异常检测”,替代人工校验

核心目标:实现 “数据入湖即验证”,秒级识别异常数据,同时支持规则灵活迭代。

关键技术与工具:

可视化规则引擎:如Drools(开源)、AWS Step Functions(商业),将规划期的规则模板转化为自动化执行逻辑,无需代码即可调整规则。

例:当装置流量数据超过 “50m?/h” 时,规则引擎自动触发 “超范围告警”,并关联责任人(如工艺工程师)的钉钉 / 企业微信通知,响应时间≤1 秒。

AI 增强型异常检测:针对复杂场景(如多参数联动异常、隐性趋势异常),用机器学习模型补充规则引擎的不足:

场景 1:设备振动数据正常,但温度缓慢上升(日均 0.5℃),LSTM 时序预测模型可提前 72 小时识别 “隐性过热趋势”;

场景 2:化工装置中,“温度、压力、流量” 单独看均正常,但三者的耦合关系异常(如温度↑时压力未按预期↑),孤立森林算法可识别这种 “逻辑冲突异常”。

落地要点:先用历史验证数据训练模型(标注 “正常 / 异常” 样本),再与规则引擎联动(规则引擎处理明确异常,AI 处理隐性异常)。

4. 存储归档期:用 “时序数据库 + 数据湖”,平衡存储成本与检索效率

装置数据多为 “时序数据”(如每秒 1 条的传感器数据),需兼顾 “低成本存储” 与 “快速追溯”,核心技术方案如下:

分层存储架构:

热数据(近 3 个月验证数据):存于时序数据库(TSDB) ,如 InfluxDB(开源)、Prometheus(监控场景)、TDengine(工业场景),支持毫秒级检索(如查询 “昨天 14:00-14:30 的压力验证记录”);

冷数据(3 个月前的归档数据):压缩后存于对象存储(如 AWS S3、阿里云 OSS) ,存储成本仅为热数据的 1/10,需检索时通过 “数据湖调度器” 自动拉取。

数据加密与权限管控:

传输加密:用 TLS/SSL 加密数据传输链路;

存储加密:对敏感数据(如医疗装置的患者关联数据)进行 AES-256 加密;

权限分级:基于 RBAC 模型(角色权限控制),仅允许审计人员查看历史验证记录,避免数据泄露。

5. 应用迭代期:用 “BI 可视化 + 业务系统集成”,释放数据价值

验证数据的最终目标是优化装置运行,需打通 “验证 - 应用” 的闭环,关键技术如下:

低代码 BI 工具:如 Power BI、FineBI,将验证数据转化为可视化报表(如 “月度异常数据趋势图”“各装置验证通过率排名”),非技术人员(如工艺工程师)也能自主分析。

例:汽车工厂的冲压装置,通过 BI 报表发现 “每周三下午异常数据激增”,进一步追溯到 “周三设备维护后参数未校准”,进而优化维护流程。

业务系统集成:通过 API 接口将验证数据同步至核心业务系统:

集成至MES(制造执行系统) :当验证发现 “装置参数异常” 时,自动触发生产工单暂停,避免不合格品产生;

集成至预测性维护平台:基于历史验证数据(如振动异常记录),训练设备故障预测模型,提前生成维护计划(如 “轴承剩余寿命 30 天,建议更换”)。

规则迭代反馈:在 BI 工具中设置 “规则优化入口”,业务人员发现 “现有规则遗漏异常场景” 时,可直接提交需求(如 “新增‘湿度>60% 时,温度验证阈值需下调 5℃’的规则”),低代码平台自动更新规则引擎,无需 IT 团队介入。

6. 退役审计期:用 “区块链 + 数据清理”,满足合规追溯

核心目标:确保验证记录不可篡改(满足审计要求),同时清理无效数据(降低存储成本)。

关键技术与工具:

区块链审计跟踪:将关键验证节点(如 “异常数据判定结果”“规则变更记录”“责任人操作日志”)上链(如联盟链 Hyperledger Fabric),区块链的不可篡改特性可证明 “验证流程合规”,避免审计时无法追溯责任。

例:医药行业的疫苗生产装置,验证记录上链后,监管机构可直接查询 “每批次疫苗生产时的温度验证记录”,无需企业提供纸质报告。

智能数据清理:通过数据生命周期管理工具(如 IBM InfoSphere Optim),基于预设策略自动清理数据:

按留存期清理:如 “验证记录留存 5 年后自动删除”(符合《数据安全法》要求);

按价值清理:如 “连续 12 个月无检索记录的无效验证数据,自动压缩归档后删除原文件”。

三、技术落地的 3 个关键保障:避免 “技术孤岛”

仅靠单一技术无法实现全生命周期管理,需解决 “数据不通、规则不一、安全不足” 的问题,具体保障措施如下:

统一数据标准:用元数据管理平台(如 Apache Atlas)定义装置数据的 “字段含义、格式、单位”(如 “温度:数值型,单位℃,精度 1 位小数”),避免不同装置的数据格式混乱(如 A 装置温度单位为℉,B 装置为℃,导致验证规则失效)。

系统集成性:选择支持 “低代码集成” 的工具链(如 Mendix+Drools+InfluxDB),避免技术栈碎片化 —— 例如,低代码平台生成的规则模板,可直接导入规则引擎;规则引擎的验证结果,可自动同步至时序数据库,无需手动开发接口。

用户能力适配:针对不同角色(业务人员、IT 人员、审计人员)提供分层工具:

业务人员:用低代码 / BI 工具(无需代码)配置规则、查看报表;

IT 人员:用开源框架(如 Drools、InfluxDB)进行底层技术优化;

审计人员:用区块链查询工具(如 Hyperledger Explorer)追溯验证记录,无需理解技术细节。

四、行业案例:工业制造装置的全生命周期管理落地

以某汽车零部件工厂的 “焊接装置数据验证” 为例,技术落地路径如下:

需求规划:用 Mendix 低代码平台,导入 ISO 13920(焊接质量标准),配置 “焊接电流 80-120A、电压 18-22V、焊接时间 0.5-1.5s” 的验证规则;

数据采集:通过 OPC UA 网关采集焊接装置的电流、电压传感器数据,边缘计算节点用滑动平均算法过滤噪声;

自动化验证:Drools 规则引擎实时校验数据,发现 “电流 130A” 时,自动触发告警并暂停焊接工单;同时,LSTM 模型识别 “电流波动频率异常”(隐性故障前兆),推送维护提醒;

存储归档:近 3 个月的验证数据存于 TDengine(时序数据库),历史数据压缩后存于阿里云 OSS;

应用迭代:Power BI 报表展示 “各焊接装置验证通过率”,发现 “3 号装置通过率低”,追溯至 “电极磨损”,优化电极更换周期;

退役审计:验证记录上链 Hyperledger Fabric,满足汽车行业 IATF 16949 审计要求;5 年后,智能工具自动清理无效数据。

总结

利用技术实现装置数据验证的全生命周期管理,核心逻辑是 “以阶段目标定技术,以协同能力防孤岛”—— 通过 IoT / 边缘计算解决 “数据源头准”,通过规则引擎 / AI 解决 “验证效率高”,通过时序数据库 / 区块链解决 “存储合规省”,通过业务集成解决 “数据价值活”。最终实现从 “人工校验” 到 “全流程自动化、智能化” 的转型,同时平衡效率、成本与合规性。

审核编辑 黄宇

-

传感器

+关注

关注

2571文章

53493浏览量

772460

发布评论请先 登录

掌控汽车信息安全全生命周期:合规、实现、验证的协同之道

ServiceAbility的生命周期介绍

工业4.0浪潮下,数字孪生如何重塑设备全生命周期管理?

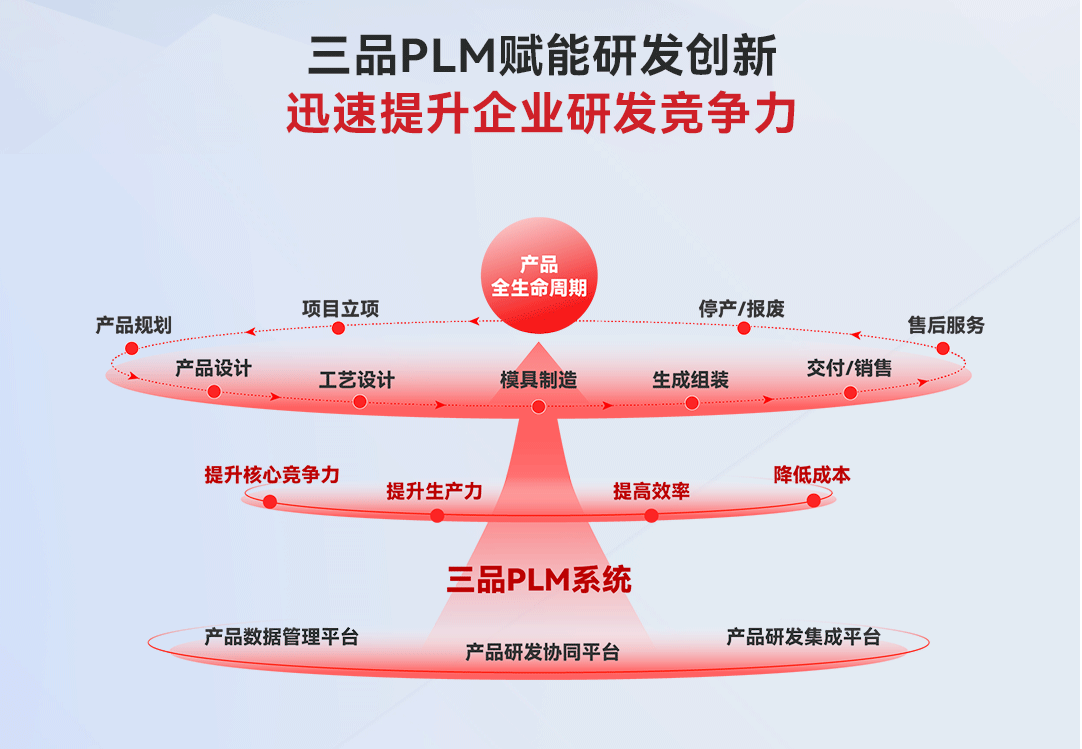

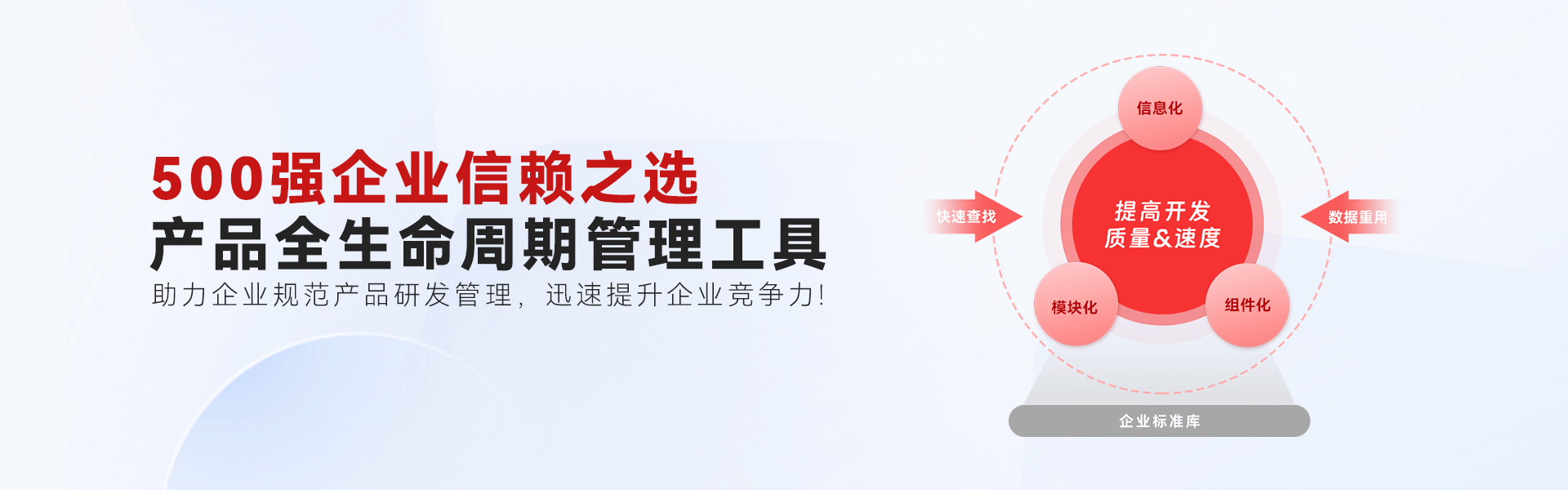

PLM解决方案,产品生命周期管理软件

什么是PLM产品生命周期管理系统?

如何利用技术实现装置数据验证的全生命周期管理?

如何利用技术实现装置数据验证的全生命周期管理?

评论