工业数据中台作为智能制造的核心基础设施,通过整合、管理和利用全链条工业数据,推动工厂从“自动化”向“智慧化”升级。其基础功能可系统归纳为以下六大模块,每个模块均包含具体技术实现与核心价值:

1. 数据集成与汇聚:打破数据孤岛,构建统一基底

功能实现:

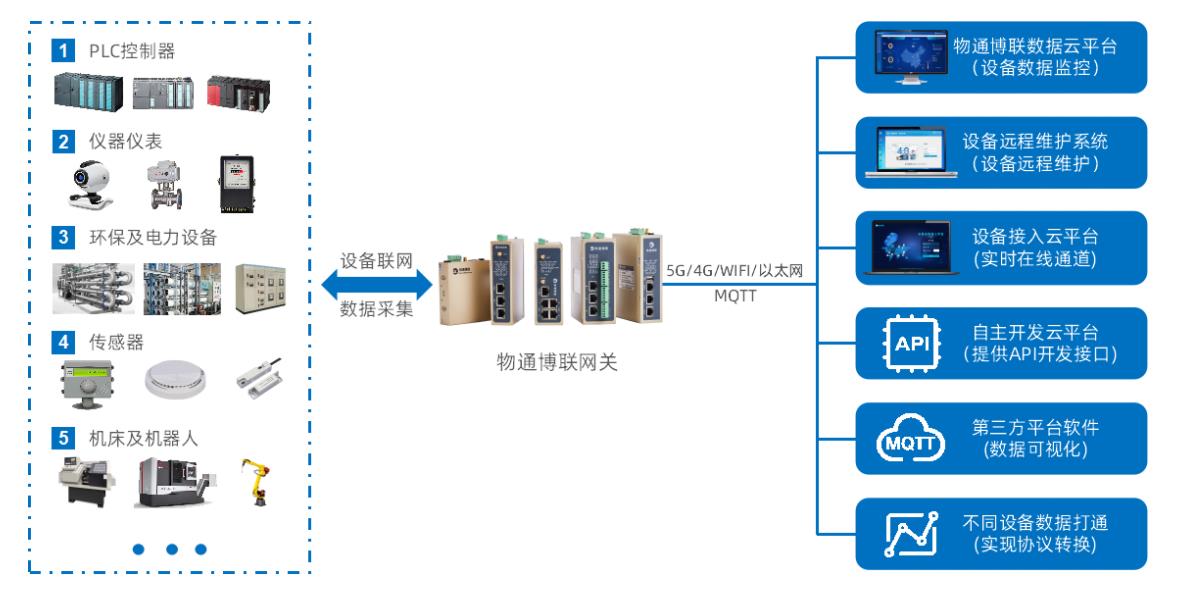

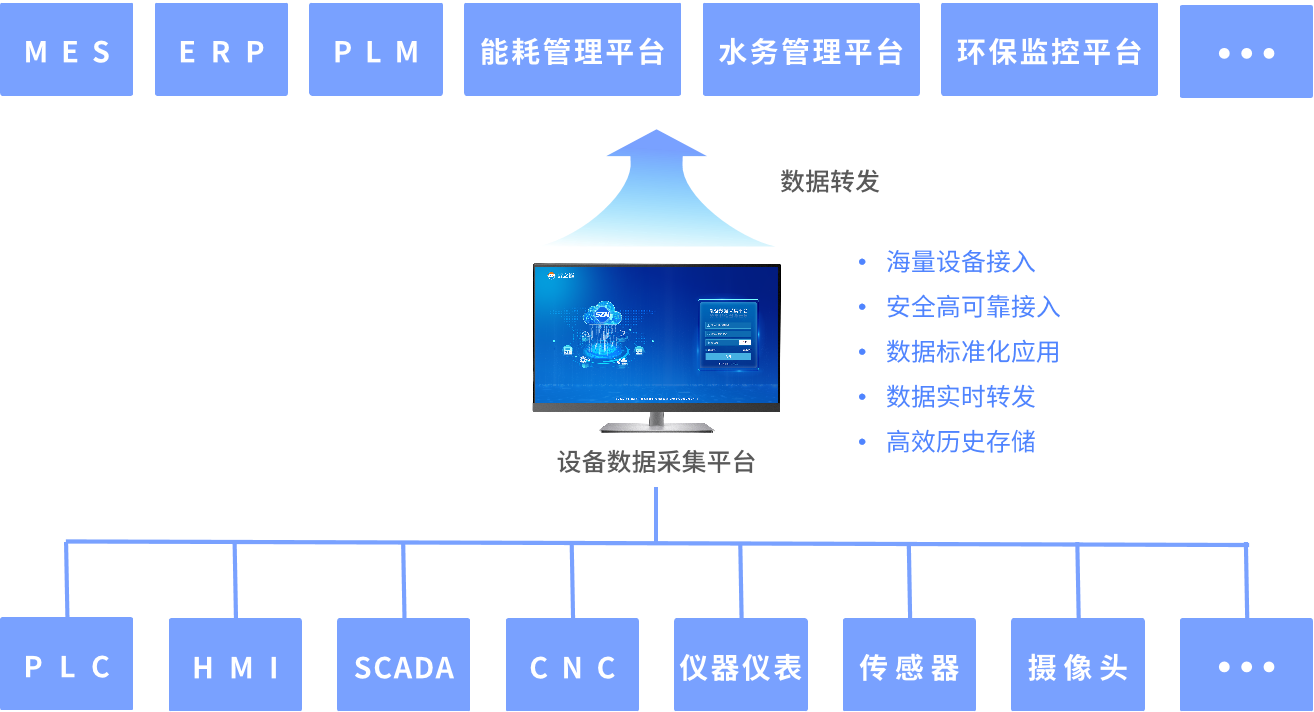

跨系统整合:通过标准化接口(如OPC UA、MQTT)和ETL工具,实时采集PLC、SCADA、MES、ERP等异构系统的数据,覆盖设备运行、工艺参数、质量检测、订单进度等全链条信息。

数据清洗与治理:清洗噪声数据、去重、格式转换,建立统一数据模型(如设备资产模型、生产工艺模型),确保数据一致性。例如,定义设备状态编码标准(“0-停机,1-运行,2-待机”),避免分析错误。

分布式存储:采用Hadoop、Spark等技术构建海量数据仓库,支持结构化(数据库表)、半结构化(日志文件)、非结构化(图像、视频)数据的统一管理,满足长期沉淀需求。

核心价值:

某汽车工厂通过数据中台整合冲压、焊接、涂装车间数据,实现全产线实时互通,数据利用率提升60%。

2. 数据存储与管理:支撑海量数据的高效利用

功能实现:

多类型存储支持:结合关系型数据库(如MySQL)、非关系型数据库(如MongoDB)、数据仓库(如Amazon Redshift)和数据湖(如Hadoop HDFS),根据数据类型(结构化/非结构化)和用途(实时分析/长期归档)选择存储方案。

数据生命周期管理:覆盖数据采集、存储、整合、分析、应用、归档与销毁全流程,优化存储成本与访问效率。

核心价值:

支持工业场景下设备日志、传感器数据等海量数据的长期存储与快速检索,为AI模型训练提供数据基础。

3. 数据处理与分析:驱动生产流程智能化优化

功能实现:

实时监控与预警:整合设备状态、工艺参数等数据,通过可视化大屏展示生产全貌,自动识别异常(如设备过载、参数偏离)并触发预警。例如,某电子元器件工厂利用数据中台监控贴片设备温度、压力参数,数据波动超阈值时自动调整工艺,产品不良率降低15%。

预测性维护:基于设备历史运行数据(如振动频率、能耗曲线)和故障案例,通过机器学习构建预测模型,提前识别潜在故障(如轴承磨损、电机过热),优化维护计划。某石化工厂应用后,关键设备停机时间减少30%,维护成本降低20%。

工艺优化:分析历史生产数据与产品质量的关联关系,挖掘最优工艺参数组合。例如,钢铁轧制过程中,通过数据中台分析温度、轧制速度与钢材强度的关系,自动优化参数,提升产品合格率。

核心价值:

实现从“经验驱动”到“数据驱动”的转型,提升生产效率与产品质量。

4. 数据服务与共享:促进跨部门协作与生态扩展

功能实现:

API接口服务:提供标准化的数据API接口,支持快速开发定制化应用(如设备健康管理APP、能耗监控系统),无需重复对接底层数据。

数据共享平台:建立统一的数据共享目录与协议,实现数据在不同部门和系统间的自动化交换。例如,某航空制造企业通过数据中台API快速开发零件加工追溯系统,开发周期从3个月缩短至2周。

数据订阅与导出:允许用户订阅感兴趣的数据,或导出为Excel、CSV等格式,支持进一步分析。

核心价值:

打破数据孤岛,提升数据利用率与业务协同能力,支撑企业内外部生态合作。

5. 数据安全与合规:保障数据资产的全生命周期安全

功能实现:

数据加密:通过加密算法保护数据机密性,防止泄露和篡改。

访问控制:基于权限管理和认证机制,确保只有授权用户才能访问和操作数据。

审计日志:记录用户操作行为,支持追溯和审计,确保数据操作透明性。

合规性管理:满足行业和地区的数据合规要求(如GDPR、等保2.0)。

核心价值:

保护企业敏感信息,避免数据安全风险,支撑数字化转型的可持续性。

6. 智能化分析与决策支持:赋能技术创新与长期发展

功能实现:

机器学习与深度学习:基于历史数据训练模型,支持预测性分析(如销量预测、故障预测)和规范性分析(如优化排产、库存管理)。

数字孪生:构建产线数字孪生模型,在虚拟环境中模拟不同生产方案的能耗、效率指标,辅助实际生产优化。

知识沉淀:通过分析历史故障数据形成设备维护知识库,或通过工艺数据优化形成行业标准参数库,支撑柔性生产与快速换产。

核心价值:

推动智能制造向更高阶发展,提升企业创新能力和市场竞争力。

审核编辑 黄宇

-

数字化

+关注

关注

8文章

9797浏览量

64347

发布评论请先 登录

工业数据中台的基础功能有哪些

工业数据中台的基础功能有哪些

评论