“又停了!这月第三次了!” 凌晨三点,生产线负责人老李的怒吼划破工厂寂静。维修人员手忙脚乱拆解设备,流水线上半成品堆积如山,订单交付逼近 deadline,财务部门的停机损失单越积越厚。

在制造业、能源、物流等依赖重型设备的行业,老李的困境并非个例。设备突发故障不仅导致生产中断,还会引发连锁反应:紧急维修成本比计划维修高 3-5 倍,叠加订单违约赔偿、客户信任流失等损失。据行业数据,传统 “事后维修” 模式下,设备非计划停机时间占总运行时间的 15%-20%,每年给企业造成的经济损失可达营收的 5%-8%。

难道设备故障只能 “听天由命”?中设智控的实践给出否定答案 —— 一套融合物联网(IoT)、大数据分析与智能算法的设备管理系统,能让设备停机时间直接砍半,甚至实现 “故障零突发”。

痛点直击:传统设备管理的 “三大死穴”

接触智能系统前,不少企业陷入 “维修怪圈”。某汽车零部件厂商的 20 台精密加工机床,每台每月至少 1 次非计划停机,维修人员疲于 “救火”,却总在旧问题中遇到新故障。传统管理的症结,本质是 “信息断层” 导致的被动应对:

- “凭经验” 判断,故障藏 “盲区”:师傅靠 “听声音、摸温度” 判断设备状态,但轴承磨损、电路老化等隐性故障,往往到彻底崩溃才暴露。某化工厂反应釜因传感器老化未更换,突然停机导致整批原料报废,损失超 200 万元。

- :设备故障后,联系人员、查备件、临时采购,流程冗长。中设智控调研显示,某机械制造厂设备故障后,平均 48 小时才能完成维修,其中 30 小时耗在备件调配和方案讨论上。

- 数据 “沉睡”,难寻规律:设备运行记录、维修次数、故障原因分散在笔记本或 Excel 中,无统一分析平台,无法发现 “设备运行 1000 小时后易齿轮磨损” 等规律,只能反复栽跟头

破局关键:智能系统如何让停机时间 “砍半”?

针对传统痛点,中设智控设备管理系统通过 “实时监测 - 智能预警 - 高效维修 - 数据优化” 闭环,从根源降低故障频率、缩短停机时间。某新能源电池厂引入后,设备非计划停机时间从每月 80 小时降至 35 小时,降幅 56%,年省维修成本与生产损失超千万元。

第一步:实时监测,让设备状态 “看得见”

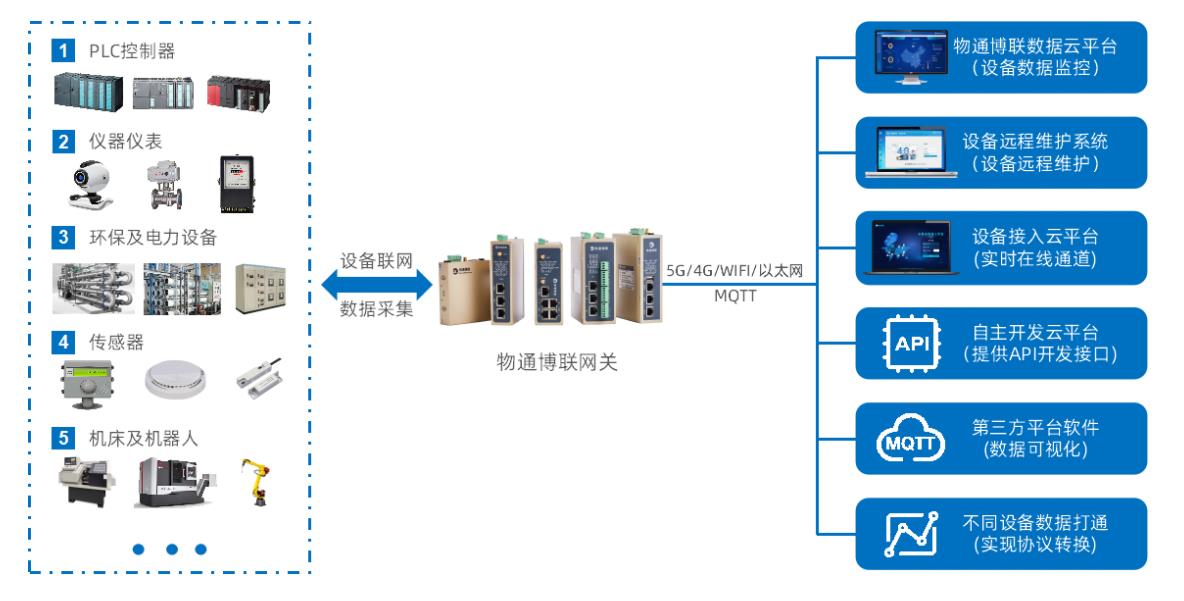

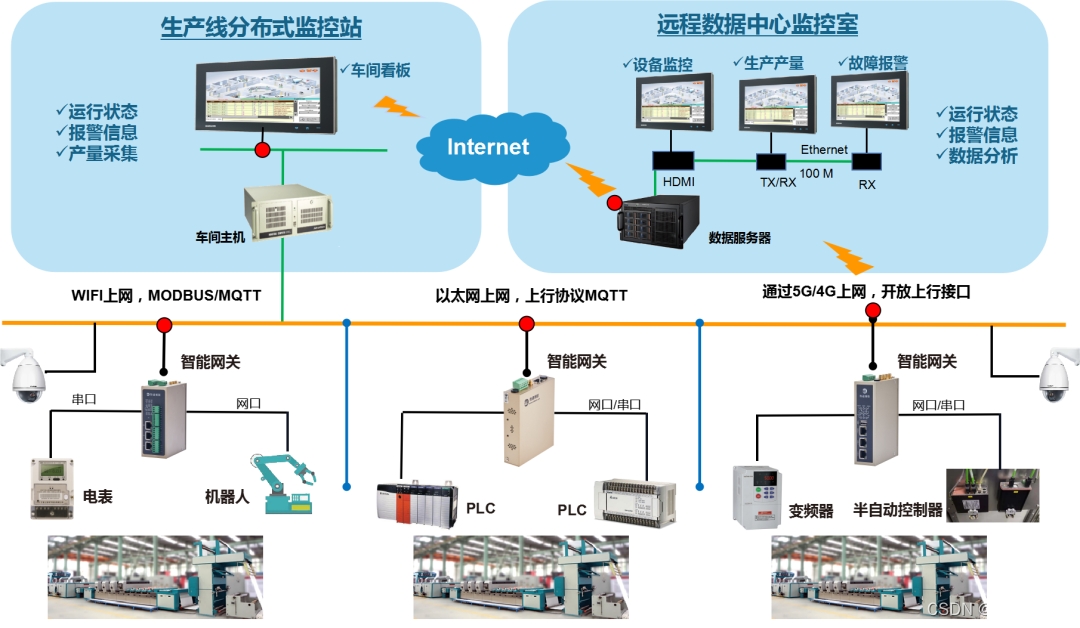

系统在设备关键部位安装温度、振动、电流等传感器,将运行数据实时传至云端。管理人员通过手机或电脑,可随时查看 “机床主轴温度是否超警戒值”“输送带转速是否异常”。

某物流仓储中心的立体货架堆垛机,曾因电机过热频繁停机。安装传感器后,系统发现堆垛机承载超 500kg 时,电机温度 30 分钟内升至警戒值。企业据此调整货物分配方案,提前更换老化散热风扇,此后半年堆垛机零停机。

这种监测打破 “经验依赖”,让隐性故障无所遁形。数据显示,安装实时监测模块后,设备早期故障发现率提升 70% 以上,为维修争取充足时间。

第二步:智能预警,把故障 “扼杀在萌芽里”

系统核心优势是 “提前预判”。依托中设智控自主研发的算法模型,系统根据设备历史运行数据、故障记录建立专属 “健康档案”,数据异常波动时自动预警。

某钢铁厂高炉风机,系统分析 3 年故障数据发现:“风机轴承振动值超 0.15mm/s 时,15 天内故障概率达 80%”。一次监测到振动值 0.14mm/s,系统立即向维修团队发送预警,提示 “更换轴承润滑脂、检查间隙”。维修人员当天完成维护,避免高炉停产 3 天的重大损失。

“预警式” 管理将 “事后维修” 转为 “事前预防”。中设智控案例显示,智能预警能让设备故障发生率降低 40%-60%,多数故障在萌芽阶段被解决。

第三步:高效维修,把停机时间 “压到最短”

即便突发故障,系统通过 “智能派单 + 备件管理” 提升维修效率。设备报警后,系统自动分析故障类型,匹配擅长的维修人员(如电气故障优先派电路师傅),同步推送故障原因、维修步骤及备件清单。

某重型机械厂轧机故障时,系统 5 分钟内完成 “故障定位 - 人员派单 - 备件调取”:维修师傅收到工单时,能看到故障部位图片、确认备件库有对应轧辊,甚至知晓工具摆放位置。原本 6 小时的维修,3 小时便完成,生产线提前恢复。

此外,系统实时更新备件库存,低于安全库存时自动提醒采购。某汽车零部件厂商引入后,备件短缺导致的维修延误从平均 24 小时降至 2 小时。

第四步:数据复盘,让设备管理 “越用越聪明”

每次维修后,系统自动记录故障原因、方案、换件、耗时等数据,生成可视化报表。管理人员可清晰看到 “哪类设备故障多”“哪个环节耗时久”“哪些零件易损耗”,进而优化策略。

某食品加工厂通过数据分析发现,包装机 60% 故障源于输送带清洁不及时。企业随即调整保养计划、增加清洁频率、开展员工培训,此后包装机故障频率下降 50%。

“数据驱动” 优化让管理从 “被动应对” 转为 “主动改进”。中设智控客户反馈,数据复盘能让设备平均无故障运行时间(MTBF)提升 30% 以上。

落地验证:不同行业的 “降本答卷”

这套系统并非 “空中楼阁”,已在多行业验证成效:

能源行业某风电场,风机分布偏远山区,传统维修耗时耗力。引入系统后,远程监测风机转速、齿轮箱温度,提前预警故障,维修人员 “带备件精准上门”,风机非计划停机时间从每月 120 小时降至 50 小时,年发电量增 8%。

制造业某家电工厂冲压车间,30 台冲压机过去每月因故障停机损失产能约 1000 台产品。系统上线后,停机时间降至每月 45 小时,产能损失减 60%,年增营收超 500 万元。

物流行业某快递公司分拣中心,10 条自动化分拣线高峰期停机易致包裹积压。系统监测电机电流、传送带张力,提前排查隐患,分拣线停机时间从每月 20 小时降至 8 小时,分拣效率升 15%。

这些案例证明,无论设备类型、行业属性,系统都能适配,真正实现 “停机时间砍半”。

最后:设备管理的 “未来已来”

过去,企业多将设备故障视为 “不可避免的麻烦”,被动承受损失。如今,物联网、大数据技术推动设备管理进入 “智能预警、主动预防” 新时代。

中设智控的实践表明:设备频繁故障不是 “命”,而是管理需升级的信号。一套能实时监测、智能预警、高效维修、数据复盘的系统,不仅能让停机时间砍半,更能让设备从 “生产工具” 变为 “价值资产”,助力企业降本增效、提升竞争力。

若你也受设备故障频繁、停机时间长的困扰,不妨试试这套智能管理系统 —— 下一个实现 “故障少、效率高、成本低” 的企业,或许就是你的企业。

-

设备管理

+关注

关注

0文章

156浏览量

9630 -

设备管理系统

+关注

关注

0文章

110浏览量

2286 -

资产管理

+关注

关注

0文章

63浏览量

4183

发布评论请先 登录

从 “被动维修” 到 “主动管理”:这套系统让设备利用率提升 30%

不止 IoT 联网:设备管理系统现在还能做这些事

别让设备 “拖后腿”!这款设备管理系统,帮制造企业省心又增效

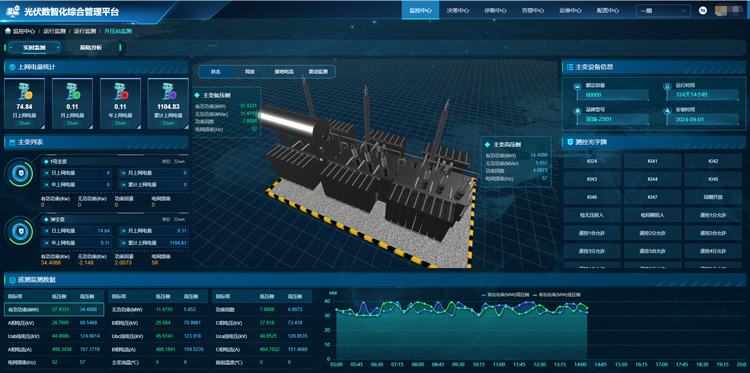

智慧光伏运维管理系统让电站更聪明更省心

设备老出故障?这套管理系统让停机时间直接砍半!

设备老出故障?这套管理系统让停机时间直接砍半!

评论