文章来源:学习那些事

原文作者:小陈婆婆

本文介绍了芯片封装的功能、等级以及分类。

在摩尔定律趋近物理极限、功率器件制程仍停留在百纳米节点的背景下,芯片“尺寸缩小”与“性能提升”之间的矛盾愈发尖锐。

封装环节被推到技术演进的核心:材料需同时满足电、热、机械与可靠性要求;工艺需跨越晶圆、面板与系统三重尺度;功能则从简单保护升级为电-热-信号-密封一体化协同。

本文以“材料—密封—连接”三维分类为主线,以“芯片级—板级—系统级”三级封装为框架,系统梳理半导体封装技术如何应对尺寸、密度、功率、成本与可靠性五大挑战,分述如下:

芯片封装概述

封装概念及功能

封装等级

封装分类

1.芯片封装概述

微电子与集成电路技术作为当代信息技术的核心支柱,其发展深度融合了材料科学、精密制造、电子工程与计算机辅助设计等多领域前沿成果,形成了一套高度复杂且精密的系统工程体系。该领域以半导体工艺为基础,通过在硅片上集成电阻、电容、二极管、三极管及场效应管等元件,构建具备特定功能的电路模块,其制造流程涵盖晶圆加工、封装测试两大核心环节,并衍生出多样化的技术分支与应用场景。

从分类维度审视,集成电路的传统框架以电气功能划分为数字与模拟两大类别。数字集成电路聚焦离散信号处理,涵盖逻辑门电路、触发器、计数器等基础组件,延伸至微处理器、数字信号处理器(DSP)及存储器阵列(RAM/ROM/Flash)。其中,可编程逻辑器件(FPGA、GAL)与专用集成电路(ASIC)的演进,进一步推动了定制化计算能力的突破。模拟集成电路则侧重连续信号调控,包含运算放大器、数据转换器(ADC/DAC)、电源管理模块及光电器件(如光电耦合器、激光二极管),在音频处理、射频通信及工业控制等领域发挥关键作用。值得注意的是,混合信号电路的兴起正模糊传统分类边界,例如集成了模拟前端与数字处理单元的SoC(系统级芯片)解决方案。

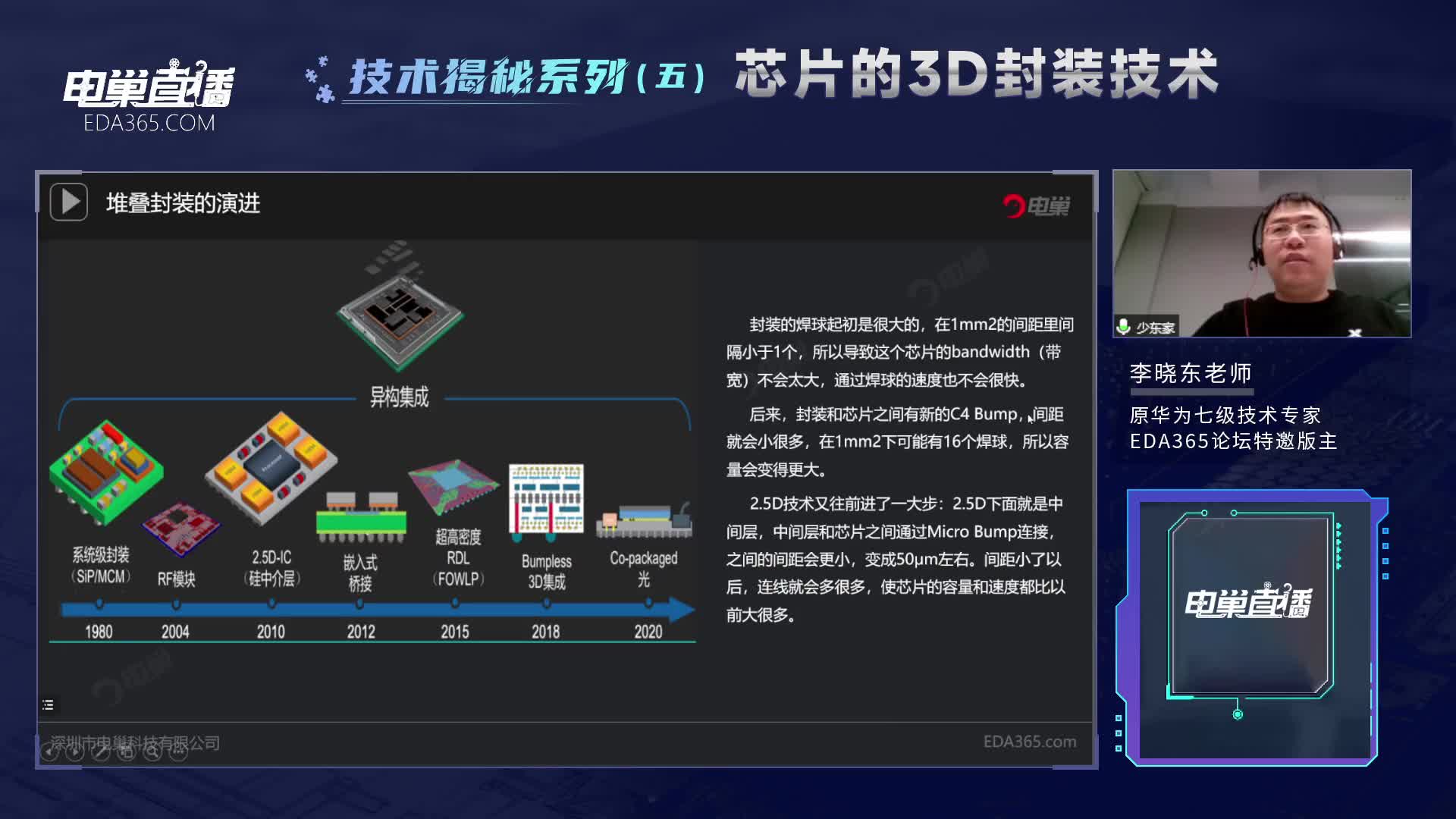

制造工艺层面,半导体集成电路依托平面工艺技术,通过氧化、光刻、扩散及离子注入等步骤实现晶体管级集成,而混合集成电路则结合薄膜(真空蒸发、溅射)与厚膜(丝网印刷)工艺,将无源元件与有源器件集成于同一基板,形成高性能混合模块。当前,先进制程节点已突破3nm工艺,极紫外光刻(EUV)与多重图案化技术成为延续摩尔定律的关键,同时三维堆叠技术(如3D NAND、HBM内存)与异构集成(CoWoS、InFO)正重塑封装技术格局。

从设计流程分析,现代集成电路开发遵循"指标定义-架构设计-物理实现-验证测试"的闭环体系。电路设计高度依赖EDA工具链,尤其是数字电路通过高层次综合(HLS)与硬件描述语言(Verilog/VHDL)实现功能建模,而模拟电路则需结合SPICE仿真与工艺参数校准。工艺设计套件(PDK)的完善性直接影响设计效率,成熟制程通常采用标准单元库,而前沿节点则需定制化IP核与先进封装协同优化。值得注意的是,人工智能驱动的EDA工具正在改变传统设计范式,通过机器学习加速布局布线、时序收敛及良率预测。

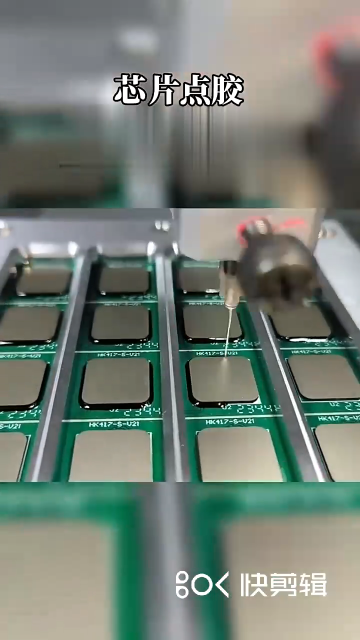

制造端的前道工序(晶圆厂)聚焦晶体管构建与互连层沉积,涉及清洗、氧化、光刻、蚀刻及离子注入等精密操作,单片晶圆需经历数百道工序方可形成完整电路。后道工序(封装厂)则通过切割、贴装、引线键合及塑封等步骤实现芯片封装,先进封装技术如扇出型封装(Fan-Out)、硅通孔(TSV)及芯片级封装(CSP)显著提升集成密度与信号传输效率。测试环节贯穿全流程,晶圆探针测试(CP Test)与成品测试(FT Test)通过电气参数筛选确保良率,而老化测试(Burn-In)则用于验证长期可靠性。

行业动态方面,第三代半导体材料(SiC、GaN)在功率器件领域的渗透率持续提升,碳化硅MOSFET已广泛应用于新能源汽车与光伏逆变器。Chiplet技术通过模块化集成不同制程节点芯片,有效平衡性能与成本。此外,量子计算芯片与神经拟态芯片的研发突破,预示着后摩尔时代计算范式的革新方向。在应用端,5G通信、人工智能、物联网及汽车电子的蓬勃发展,持续推动集成电路向高性能、低功耗、高可靠性方向演进,形成从芯片设计到系统集成的全产业链协同创新生态。

2.封装概念及功能

封装技术作为半导体产业链中承上启下的关键环节,其发展历程深刻反映了电子工程从分立器件到系统集成的技术演进脉络。在真空管时代,电子元件的组装仅停留在物理固定与电气连接层面,而半导体器件的微型化与高性能化需求,催生了现代封装技术的核心使命——在保护芯片的同时,实现其功能与系统的高效适配。

从技术范畴划分,封装可分为狭义与广义两个维度。狭义封装聚焦于芯片级封装(Chip Scale Package, CSP),其本质是将晶圆厂输出的裸片(Die)通过基板(Substrate)承载、引线键合(Wire Bonding)或倒装芯片(Flip Chip)技术实现电气互联,并采用环氧树脂等材料完成密封保护。以经典DIP封装为例,其通过金属引线框架与塑封体的组合,既确保了芯片与外部电路的连接可靠性,又通过气密性封装提升了环境适应性。而广义封装则延伸至系统级封装(System in Package, SiP),涵盖从芯片级到板级、系统级的全链路集成,涉及基板设计、热管理、电磁兼容等多维度技术协同,最终实现电子系统的小型化、高性能与高可靠性。

封装的核心功能随着技术进步不断拓展,已从单一的机械保护演变为多物理场耦合的系统级解决方案。在电能传递方面,现代封装通过优化电源分配网络(PDN),利用硅通孔(TSV)与重布线层(RDL)技术,实现纳米级芯片到毫米级基板的电压梯度匹配,同时通过低阻抗材料与布局设计降低IR Drop效应,确保高速数字电路与高精度模拟电路的电源完整性。信号传递功能则聚焦于减小互联寄生参数,通过铜柱凸点(Copper Pillar)与低介电常数(Low-k)基板材料的应用,将信号传输路径缩短至微米级,并结合电磁仿真技术优化布线拓扑,有效抑制高频信号的串扰与衰减,满足5G通信、人工智能等场景对信号完整性的严苛要求。

热管理功能在高性能计算芯片中尤为关键,先进封装通过引入石墨烯散热膜、微流道液冷等技术,将芯片结温控制在安全阈值内。例如,3D堆叠封装采用热界面材料(TIM)与散热盖板(Heat Spreader)的集成设计,实现垂直方向的热扩散优化;而扇出型封装(Fan-Out)则通过重塑基板结构,提升横向散热效率。此外,封装在电路支撑与保护方面持续创新,高密度互连(HDI)基板与柔性封装材料的应用,既增强了机械强度,又通过气密性封装技术(如陶瓷封装)抵御水汽、盐雾等环境侵蚀,保障芯片在汽车电子、航空航天等恶劣环境下的长期可靠性。

行业动态方面,Chiplet技术与异构集成的融合正推动封装技术向"模块化、标准化"方向发展,AMD的3D V-Cache技术与Intel的Foveros Direct技术已实现不同工艺节点芯片的异构集成,显著提升系统性能与成本效益。同时,人工智能驱动的封装设计工具(如AI-Powered EDA)通过机器学习优化布线布局与热管理方案,大幅缩短设计周期并提升良率。在材料领域,玻璃基板封装(Glass Core Substrate)凭借其超薄特性与优异的高频性能,成为下一代高频通信芯片的候选方案;而碳化硅(SiC)基板在功率器件封装中的应用,则有效解决了高电压、高温环境下的散热难题。

3. 封装等级

微电子封装等级体系作为半导体产业链中连接芯片设计与系统集成的关键纽带,其层级划分深刻反映了电子系统从微观到宏观的集成逻辑。该体系通常划分为三级结构,每一级封装在功能定位、工艺复杂度及技术演进方向上均呈现出显著差异,共同构建起从芯片到整机的完整价值链条。

一级封装作为产业链的最前端环节,聚焦于芯片级封装(Chip Level Package),其核心使命是将晶圆厂输出的裸片(Die)转化为具备独立功能的电子组件。这一过程涵盖裂片、贴装、互联及密封四大核心步骤,通过引线键合(Wire Bonding)、载带自动键合(TAB)或倒装芯片键合(Flip Chip)等技术,实现芯片焊区与外部引脚的电气连接。一级封装不仅涉及单芯片组件(SCM)的标准化封装,更延伸至多芯片组件(MCM)的异构集成,需综合考虑布线密度、热管理、机械支撑等多维度参数。近年来,先进封装技术如硅通孔(TSV)、重布线层(RDL)及2.5D/3D堆叠技术的引入,推动一级封装从传统引线框架向高密度互连(HDI)基板演进,典型案例包括台积电的CoWoS(Chip-on-Wafer-on-Substrate)技术与英特尔的Foveros Direct技术,通过芯片级集成实现性能与成本的平衡。

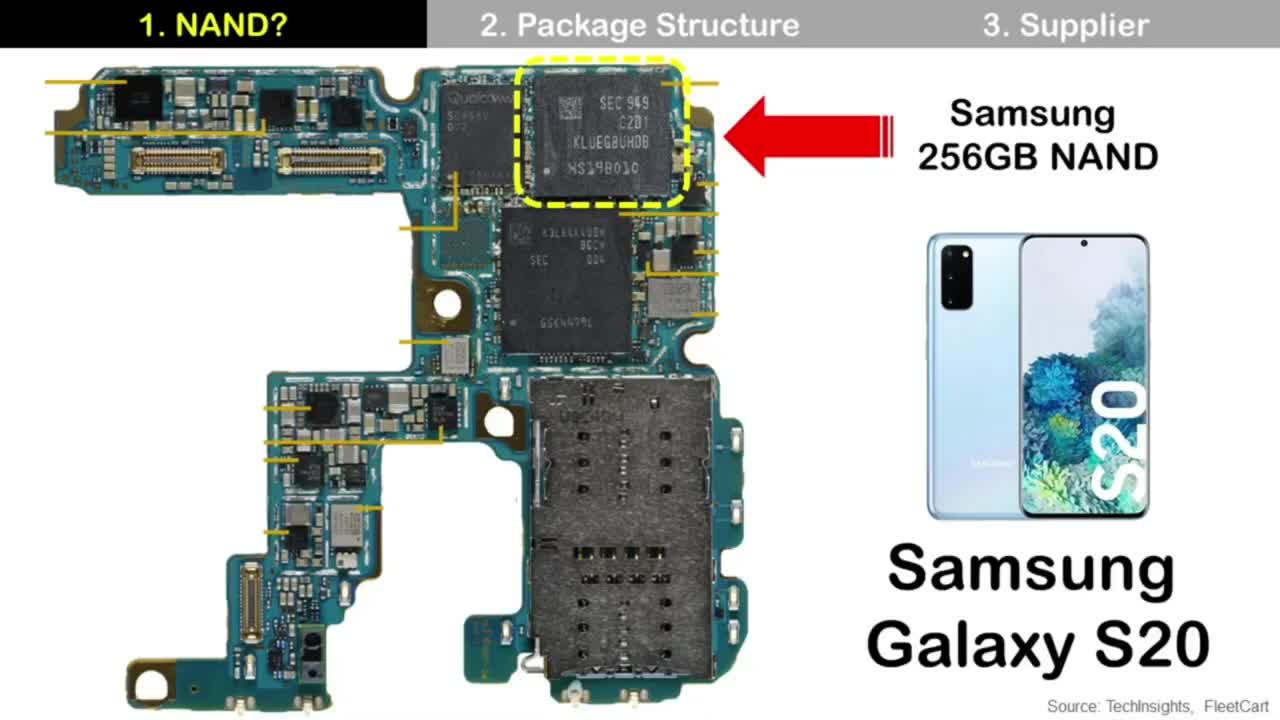

二级封装作为板级封装(Board Level Package),承担着将一级封装组件与无源器件集成至印制电路板(PCB)或其他基板上的重任。其技术实现路径涵盖通孔安装(THT)、表面贴装(SMT)及芯片直接安装(ADCA)等工艺,需解决高密度布线、信号完整性及热应力控制等关键问题。二级封装的核心价值在于实现芯片级功能模块向板级系统的转化,例如显卡、PCI数据采集卡等典型产品均属此类。值得关注的是,系统级封装(SiP)技术的兴起正模糊一级与二级封装的边界,通过将多个功能芯片集成于单一基板,实现小型化与高性能的双重目标。在材料领域,柔性电路板(FPC)与嵌入式无源器件技术的突破,进一步提升了二级封装的适应性与可靠性。

三级封装作为系统级封装(System Level Package),致力于将二级封装的板级组件通过连接器、线束或柔性电路板互联为三维立体系统。这一层级的技术难点在于实现多板级模块的高密度互连与热管理协同,典型应用包括PC主机、PXI数据采集系统及汽车GPS导航仪等复杂电子系统。随着模块化设计理念的普及,三级封装正从传统的立体组装向功能子系统集成演进,例如边缘计算设备中的AI加速模块、5G基站中的射频前端模组等,均需通过三级封装实现系统级优化。在工艺创新方面,叠层组装技术与三维互连技术的融合,推动系统集成密度突破毫米级限制,同时结合AI驱动的设计工具,显著缩短从概念到量产的周期。

行业动态方面,一级封装领域正经历从"功能封装"向"性能增强"的转型,玻璃基板封装凭借其超薄特性与高频性能优势,成为下一代高频通信芯片的候选方案;二级封装中,高密度互连(HDI)基板与嵌入式晶圆级球栅阵列(eWLB)技术的商业化,有效解决了5G终端对小型化与高带宽的需求;三级封装领域,模块化设计与即插即用(Plug-and-Play)理念的结合,推动电子系统从硬件定义向软件定义演进,例如可重构计算平台通过动态配置三级封装模块,实现功能与性能的灵活调整。这些技术突破共同构建起封装等级体系的创新生态,为半导体产业持续赋能。

4. 封装分类

半导体封装技术的分类体系深刻反映了材料科学、工艺创新与应用需求的多元融合,其演进路径始终围绕提升集成密度、优化电气性能及降低系统成本三大核心目标展开。当前封装分类主要依据材料属性、密封方式及连接工艺等维度,同时伴随先进封装技术的突破,传统分类边界正被重新定义。

从材料维度审视,封装技术可划分为金属封装、陶瓷封装、金属-陶瓷复合封装及塑料封装四大类别。金属封装凭借其精密加工特性,在高频器件领域占据独特地位,例如采用铜钨合金封装的微波功率模块,通过金属的高导热性实现高效热管理,同时利用精密冲压工艺确保引脚间距误差控制在微米级。陶瓷封装则依托氧化铝、氮化铝等材料的低介电常数与高绝缘性能,成为高速数字电路与射频器件的首选方案,典型应用如采用低温共烧陶瓷(LTCC)技术的5G基站射频前端模组,其多层陶瓷基板可集成无源器件与传输线,显著提升信号完整性。金属-陶瓷复合封装通过钎焊工艺将金属框架与陶瓷基板结合,既解决两者热膨胀系数失配问题,又兼具金属的屏蔽特性与陶瓷的电气性能,在航天器用X波段T/R组件中已实现商业化应用。塑料封装的材料体系正从传统环氧树脂向高耐热、低吸水率的聚酰亚胺(PI)与液晶聚合物(LCP)演进,例如采用LCP基板的射频封装,可支持毫米波频段信号传输,满足5G终端对小型化的需求。

密封性分类将封装划分为气密性封装与非气密性封装两大阵营。气密性封装通过金属焊料或玻璃熔封工艺实现芯片与外界环境的完全隔离,其内部填充氮气或惰性气体,有效抵御水汽、盐雾及有害气体侵蚀,在航天器用星载计算机、舰船用功率模块等严苛环境中不可或缺。非气密性封装以环氧树脂模塑为主,通过添加填料优化热膨胀系数,近年开发的双组份环氧树脂已实现175℃高温下的可靠密封,同时通过纳米填料技术将吸水率控制在0.1%以下,逐步替代部分传统气密性封装场景。值得关注的是,三维集成封装(3DIC)通过硅通孔(TSV)与临时键合技术,在芯片级实现气密性保护,推动密封性概念从宏观封装向微观集成延伸。

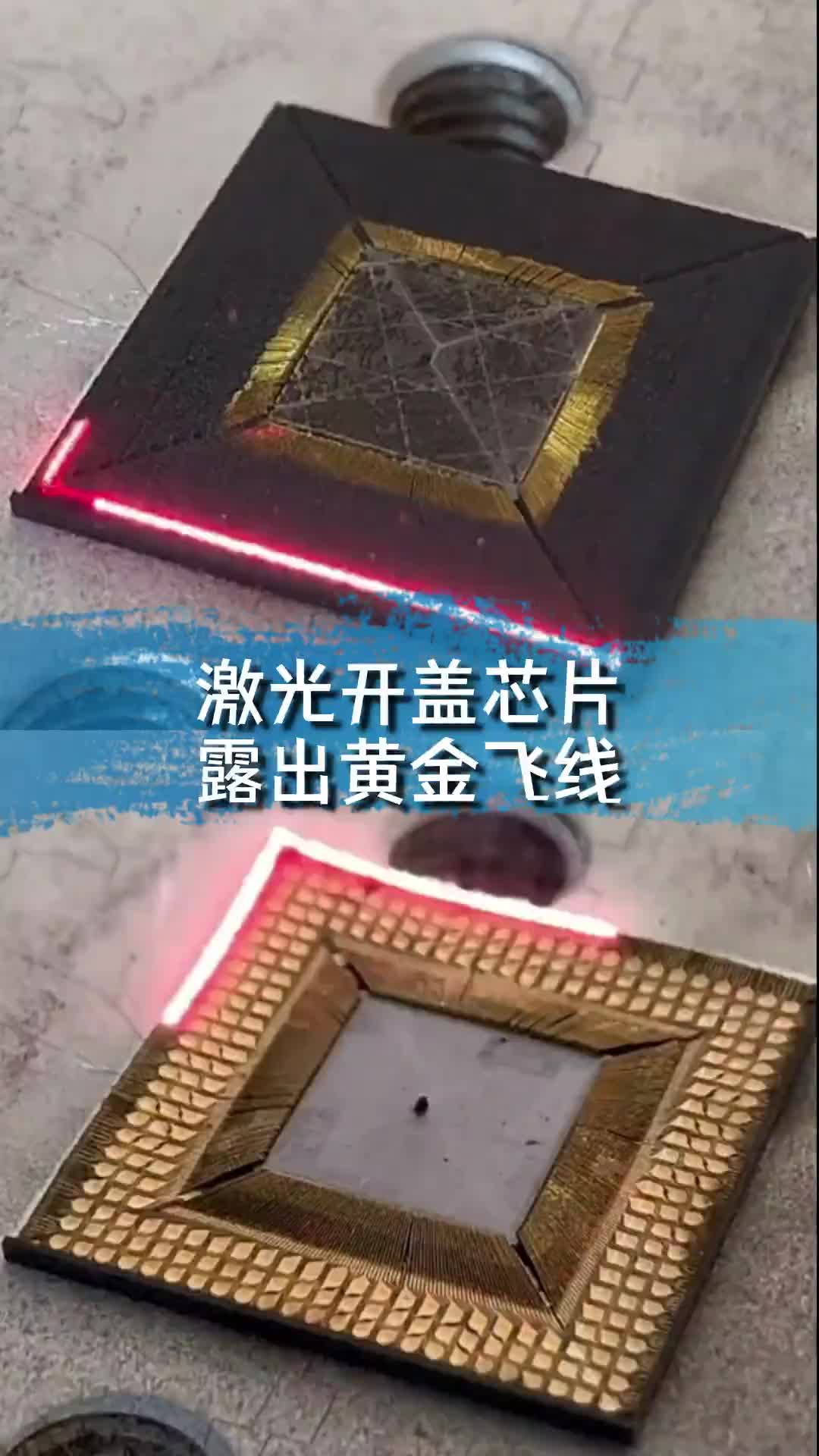

按连接工艺划分,封装技术可分为通孔插装式(PTH)与表面贴装式(SMT)两大体系。通孔插装式封装以双列直插式(DIP)与针栅阵列(PGA)为代表,其引脚直径与间距受限于机械加工精度,典型引脚节距为2.54mm,在早期计算机主板中广泛应用。表面贴装式封装通过焊膏印刷与回流焊接工艺,将引脚节距压缩至0.4mm以下,典型如薄型小尺寸封装(TSOP)与球栅阵列(BGA),其中BGA通过焊球阵列实现芯片与基板的高密度互连,焊球直径已从1.0mm缩小至0.3mm,支撑了移动终端对轻薄化的需求。近年涌现的嵌入式芯片封装(Embedded Die)技术,将裸片直接埋入基板内部,通过激光钻孔与电镀工艺实现垂直互连,其连接密度较传统SMT提升一个数量级,成为先进封装领域的技术前沿。

行业动态方面,玻璃基板封装凭借其超薄特性与高频性能优势,成为下一代高频通信芯片的候选方案,英特尔已展示基于玻璃基板的12层互连封装原型,其信号传输损耗较传统有机基板降低30%。在材料创新领域,碳纳米管(CNT)与石墨烯的引入,为热管理封装提供新思路,例如采用CNT散热膜的功率模块,其热导率突破2000W/m·K,较铜基板提升5倍。工艺革新方面,激光辅助键合(LAB)与混合键合(Hybrid Bonding)技术的突破,推动芯片级互连节距进入亚微米时代,台积电的SoIC(System on Integrated Chips)技术已实现3μm节距的芯片堆叠,为三维系统集成开辟新路径。这些技术演进正重塑封装分类体系,推动行业从"工艺驱动"向"设计驱动"转型。

-

功率器件

+关注

关注

42文章

1961浏览量

93289 -

芯片封装

+关注

关注

12文章

586浏览量

31644

原文标题:一文读懂芯片封装

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

公共广播系统的分类、等级划分和基本组态

CPU封装技术的分类与特点

CPU封装技术的分类与特点

陶瓷电容温度系数的等级怎么分类?含义是什么?

stm32f103芯片的定时器功能等级

IC封装产线分类详解:金属封装、陶瓷封装与先进封装

芯片封装的功能、等级以及分类

芯片封装的功能、等级以及分类

评论