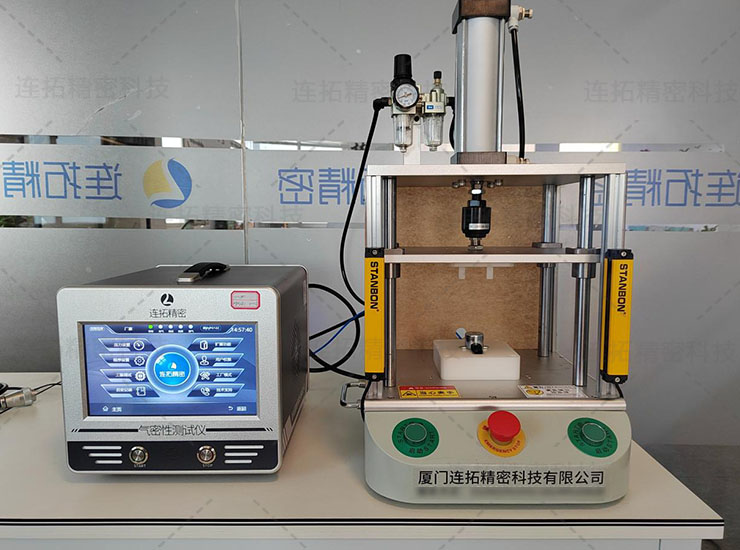

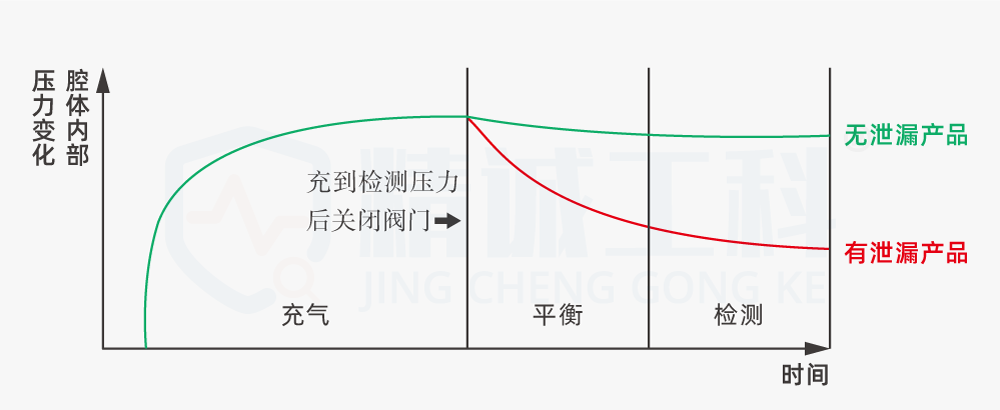

控制器是电子设备与机械系统的核心,其上盖气密性直接影响内部电路可靠性。良好气密性可阻隔灰尘、水分等侵入,避免短路、腐蚀等问题。但实际生产中,气密检测不过关现象频发,影响产品质量与企业声誉,需深入剖析原因并制定对策。

一、检测不过关的主因

1.材料缺陷:部分企业为降低成本选用劣质上盖材料(如透气性强的低质塑料),高温高湿下分子结构变化,透气性激增;密封材料弹性不足、耐老化差或与上下盖材质不兼容,易硬化开裂或粘结不牢,形成漏气通道。

2.工艺问题:塑料上盖注塑时,温度/压力/时间参数失控可能导致内部气泡、缩孔;装配时密封圈未装到位、拧紧力矩不均,或环境灰尘进入密封面,破坏密封性。

3.设备与人员:检测设备老化、校准滞后(如传感器灵敏度下降),导致漏检微小泄漏;操作人员技能不足,或质量意识薄弱,引发检测误差。

4.环境干扰:温湿度波动使材料膨胀/收缩(高温膨胀增隙、低温收缩降性),高湿度下密封材料吸湿膨胀;大气压力突变导致检测设备内压力不稳,干扰结果准确性。

二、针对性解决策略

1.严控材料质量:优先选择低透气性、高稳定性的工程塑料(如PC、PA),验证透气率、拉伸强度等指标;根据工作环境匹配弹性好、耐老化、兼容上下盖材质的密封件(如橡胶/硅胶),小批量验证后使用。

2.优化工艺流程:通过试验确定最佳注塑参数(温度、压力、时间),并在线监测气泡、缩孔等缺陷;制定标准化装配流程,培训操作人员,控制装配环境清洁度,推广自动化装配设备。

3.强化设备与人员:每月校准检测设备,清洁保养传感器,及时更换老化部件;加强操作技能培训与考核,通过质量意识教育提升责任心,减少人为误差。

4.稳定检测环境:在车间/实验室安装温湿度、气压调节设备(温度20-25℃、湿度40%-60%),并定期监测环境参数,超标时及时调整,保障检测环境稳定性。

控制器上盖气密检测不过关是材料、工艺、设备、人员、环境共同作用的结果。通过严选材料、优化工艺、维护设备、培训人员、控制环境,可有效提升气密性,保障产品质量与竞争力。企业需持续完善质量管理体系,探索新技术提升检测效率与准确性。

-

控制器

+关注

关注

114文章

17284浏览量

185664 -

检测

+关注

关注

5文章

4692浏览量

93142

发布评论请先 登录

适配器?输出电压异常、纹波过高、EMI传导不过关?这些窍门管用

厉害了我的Mouser,这些数字你知道吗?

常用电感,这些你都知道吗资料下载

国产功率电感厂家揭秘高频大功率电感感值不过关的原因

适配器?输出电压异常、纹波过高、EMI传导不过关?这些窍门管用

控制器上盖气密检测不过关?这些原因和对策你知道吗?

控制器上盖气密检测不过关?这些原因和对策你知道吗?

评论