一、方案简介

当前五金家电行业(如洗衣机内筒、冰箱门板、空调外机支架等冲压件生产)面临 “双张叠料导致模具损耗大、传统检测适配性差、多品种换产效率低” 三大核心问题,直接影响生产效益与产品质量。本方案基于阿童木对射式磁感应双张检测器,通过极简集成、精准检测与快速换产设计,实现冲压上料环节的质量管控升级与成本优化。

二、行业核心痛点与方案目标

(一)行业核心痛点

1.双张叠料引发高额损失

五金家电冲压生产中,板材(如镀锌板、冷轧钢板)因表面油污等问题易出现双张 / 多张叠料,进入模具后会导致模具崩刃、型腔磨损,单次维修成本超 10 万元,行业年均模具损坏率达 15%-20%;同时叠料会造成冲压件变形、尺寸超差,废品率提升 3%-5%,年均因双张问题导致的产线停机时间达 120 小时,直接影响订单交付。

2.传统检测技术适配性不足

机械接触式检测(如探针、滚轮)易划伤 0.2-1.2mm 轻量化薄板表面,且对薄板材压力控制难度大,误检率超 8%;

普通光电检测受板材表面反光、污渍影响,对导磁类金属(占五金家电冲压材料的 80% 以上)检测稳定性差,无法精准识别双张;?现有设备无针对性配方存储,换产时需反复调试传感器位置与参数,耗时超 30 分钟,无法满足 “多品种、小批量” 柔性生产需求。

3.质量追溯与工艺优化缺失

传统检测无数据记录功能,出现双张导致的质量问题后,无法回溯具体批次、检测时间等关键信息,难以定位问题根源;同时缺乏检测数据支撑,无法优化机械手抓料压力、上料速度等工艺参数,材料磕碰损耗率居高不下(约 5%)。

(二)方案核心目标

1.检测性能目标

适配材料:0.2-3mm 导磁类金属板材(镀锌板、冷轧钢板、热轧钢板等五金家电常用材料);

精度指标:双张识别准确率≥99.9%,误检率<0.1%;

响应速度:≤200ms,适配 1200 片 / 分钟高速冲压产线,无检测延迟。

2.生产效益目标

成本优化:模具年均维护成本降低 90% 以上,废品损失减少 30%,综合成本下降 30%;

效率提升:换产时间从 30 分钟缩短至 1 分钟内,设备综合效率(OEE)从 70% 提升至 85% 以上;

质量管控:冲压件不良品率控制在 0.3% 以下,实现每片板材检测数据可追溯。

三、完整解决方案设计

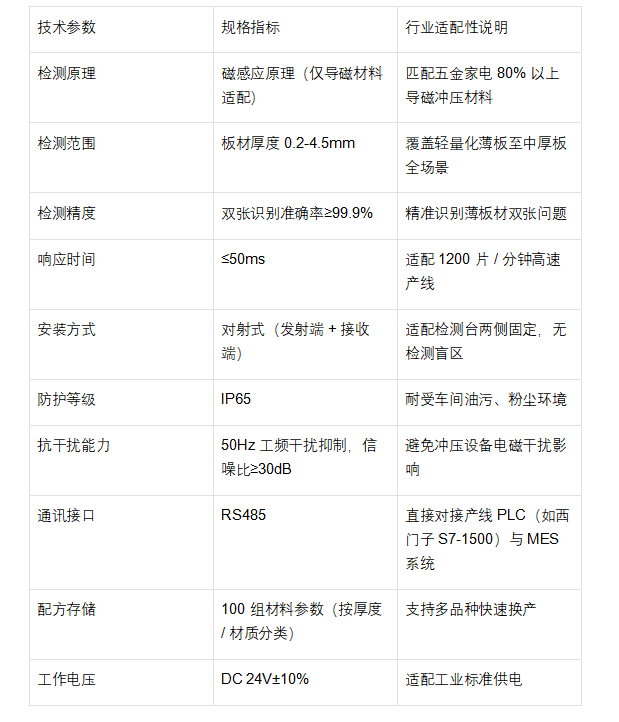

(一)核心设备选型与技术参数

阿童木对射型双张检测器:以 MDSC-1000C为例

(二)系统集成与落地设计

1. 安装布局(适配机械手抓料后检测台场景)

?检测点定位:设置于机械手抓料工位与冲压模具送料口之间的检测台或传送带上下方,确保待测金属片料经过有效感应区域。

?传感器安装:

发射端与接收端分别固定于检测台定制支架上,发送端 T 在上,接收端 R 在下,工作面(带黑色圆盘面)正对安装。;

工作面之间允许安装距离为 30~50mm,推荐安装距离 40mm;

安装后需校准:用标准厚度(如 1mm)的冷轧钢板测试,确保检测信号稳定,无漂移。

2. 控制逻辑与工作流程

(1)正常流程:

机械手从料垛抓取单张板材→移动至传感器安装位置→板材完全覆盖对射式传感器检测区域→检测器瞬时(≤50ms)完成磁感应检测→确认 “单张”→PLC 接收合格信号→机械手抓取板材送至冲压模具→检测台复位等待下一次检测;

(2)双张异常流程:

机械手放置板材→检测器检测到 “双张”→立即发送异常信号至 PLC→PLC 控制机械手停止送料并回位至安全区域→声光报警器启动→MES 系统同步记录异常信息(时间、批次、板材厚度)→人工确认并剔除双张板材→按下复位按钮→系统恢复正常检测。

(3)快速换产操作流程

1.操作人员通过工业触摸屏选择待生产产品对应的 “材料配方”(如 “0.5mm 镀锌板”“1.2mm 冷轧钢板”);

2.系统自动加载该材料的检测参数,无需调整传感器位置;

3.用首件板材测试 1-2 片,确认检测正常后即可启动批量生产,全程耗时<1 分钟。

3. 数据管理与追溯设计

?实时监测:工业触摸屏显示实时数据,包括 “当前检测状态(正常 / 异常)、板材厚度、累计检测数量、今日异常次数”,异常时弹窗显示具体信息;

?数据存储:检测数据(每片板材的检测时间、批次号、是否双张、操作人员)自动同步至 MES 系统,存储周期≥1 年,支持按 “日期、批次、异常类型” 筛选查询;

?报表导出:支持 Excel 格式导出每日 / 每月检测报表,包含 “总检测量、异常数量、异常率、模具保护次数” 等关键指标,为工艺优化提供数据支撑。

四、方案实施与保障

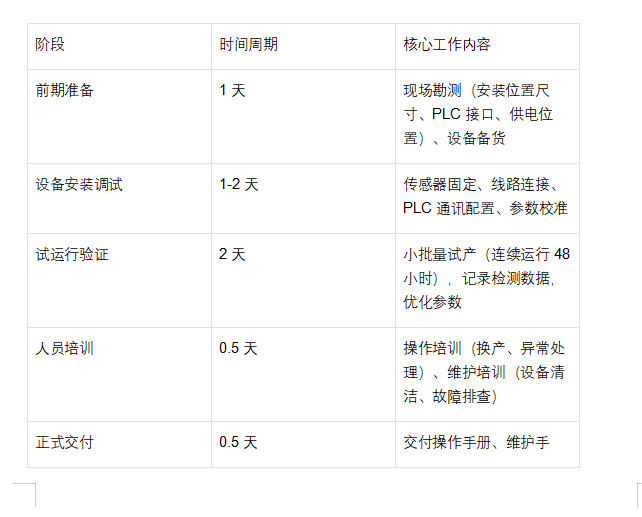

(一)实施周期规划(单条产线)

(二)售后服务与技术支持

1.质保期:检测器质保 18个月,质保期内免费维修更换故障部件;

2.响应机制:7×24 小时技术支持;

3.定期维护:每季度提供 1 次远程巡检,确保设备长期稳定运行;

五、方案预期收益

(一)直接经济效益

.成本节省

设备投入成本:单条产线总投入约 3000-7000 元;

模具维护成本:按中小产线原模具损坏率 10%、单次维修 8 万元、年维修 5 次计算,优化后损坏率降至 1% 以下(年维修≤1 次),年均节省维护成本 =(5-1)×8 万元 = 32 万元;

废品损失减少:按年产 30 万件冲压件、单价 6 元、原废品率 4% 计算,优化后废品率降至 1.5%,每年减少废品损失 = 30 万件 ×(4%-1.5%)×6 元 = 4.5 万元;

人工成本优化:无需专人实时监控上料,可将 1 名巡检人员精力释放至其他工位,按月薪 5000 元计算,年均节省人工成本约 3 万元(按半人工作量折算)。

.投资回报:

单条产线最大投入7000 元,年均总收益 = 32 万元(模具节省)+4.5 万元(废品减少)+3 万元(人工优化)=39.5 万元,投资回收期 = 7000 元 ÷(39.5 万元 ÷12 个月)≈0.21 个月(约 6 天),远低于行业平均水平,中小产线投入性价比极高。

(二)质量与管理升级

1.质量管控:冲压件不良品率从 5% 降至 0.3% 以下,产品合格率提升至 99.7%,减少客户投诉与返工成本;

2.数字化管理:实现检测数据与 MES 系统联动,满足五金家电行业 “质量追溯” 要求,便于应对客户审核与质量问题回溯。

六、方案结论

本方案基于阿童木 MDSC-1000C 对射式磁感应双张检测器,针对五金家电冲压上料环节的核心痛点,通过 “精准检测、极简集成、快速换产” 设计,可实现 “模具损耗大幅降低、生产效率显著提升、质量追溯全面落地” 三大核心价值。方案聚焦金属类板材检测场景,设备适配性强、投资回报快、落地难度低,可直接应用于洗衣机、冰箱、空调等五金冲压件生产产线,助力企业实现降本增效与数字化转型。

-

检测器

+关注

关注

1文章

899浏览量

48935 -

冲压

+关注

关注

0文章

47浏览量

9040

发布评论请先 登录

双张检测器900E丨上料重叠检测应用(五金冲压-门把手)

避免叠料,减少损耗!MDSC-900E金属双张检测器助力五金厨具生产线

五金冲压行业双张检测案例:阿童木 MDSC-900E 的智能识别与高速响应应用

阿童木双张检测器:五金家电冲压叠料检测方案

阿童木双张检测器:五金家电冲压叠料检测方案

评论