LZ-DZ100电能质量在线监测装置

LZ-DZ100电能质量在线监测装置

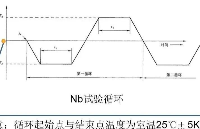

在实际应用中(如电能质量在线监测装置的温度循环试验、现场安装后的环境监控等),监测和控制温度变化速率需要结合专用设备、精准传感、闭环控制算法及场景适配策略,确保速率符合预设要求(如 5℃/min±2℃/min)。具体操作可分为 “监测” 和 “控制” 两大环节,结合实际场景的细节如下:

一、温度变化速率的监测方法

监测的核心是实时获取温度随时间的变化数据,并计算速率(单位:℃/min),需解决 “测哪里”“怎么测”“如何算” 三个问题。

1. 选择合适的温度传感器,确保测量精度

温度传感器是监测的基础,需满足 “响应快、精度高、抗干扰” 的要求,具体选型:

首选:铂电阻(PT100/PT1000):精度高(A 级精度 ±0.15℃@0℃)、线性度好,适用于 - 200℃~850℃范围,能快速响应温度变化(热响应时间 < 10 秒),适合装置内部或环境温度的监测。

次选:热电偶(K 型 / J 型):响应速度更快(热响应时间 <5 秒),但精度稍低(±1℃),适合高温场景(如> 200℃)或需要快速捕捉温度变化的部位(如功率模块表面)。

避免:红外传感器:易受环境辐射(如试验箱内壁反光)影响,测量误差大,不适合精准速率监测。

2. 传感器安装位置:贴近 “关键区域”,而非仅测环境

温度变化速率的监测需反映装置自身的温度变化(而非试验箱的环境温度),因此传感器安装位置需精准:

内部核心元器件:如 CPU、ADC 芯片、电源模块等对温度敏感的部件,需将传感器用导热胶粘贴在其表面(避免直接接触引脚,防止短路),监测元器件的实际温变速率。

装置外壳与内部空气:在外壳内壁(靠近发热源处)和内部空腔各放 1 个传感器,反映整体结构的温变均匀性(若内外速率差异大,可能因散热不良导致局部过热)。

环境对照:在试验箱内远离装置的位置放 1 个传感器,用于对比 “设定环境速率” 与 “装置实际感受速率” 的差异(若差异过大,需调整试验箱控制参数)。

3. 数据采集与速率计算:高频采样 + 平滑处理

温度变化速率是 “温度随时间的导数”,需通过高频采样和计算实现:

采样频率:至少 1Hz(每秒 1 次),对于快速温变(如 > 5℃/min)需提高至 5~10Hz,避免因采样间隔过长导致速率计算误差(例如:1℃/min 的速率,10 秒间隔的温差仅 0.167℃,低频率易被噪声掩盖)。

速率计算:用相邻两个采样点的温度差(ΔT)除以时间间隔(Δt,单位:min),即速率 v=ΔT/Δt。例如:t1 时刻温度 25℃,t2=10 秒后温度 26℃,则 v=(1℃)/(10/60 min)=6℃/min。

平滑处理:因传感器噪声(如 ±0.1℃波动)可能导致瞬时速率跳变,需用滑动平均法(如取 5 个连续数据的平均值)或一阶滤波算法平滑结果,更接近真实速率。

二、温度变化速率的控制手段

控制的目标是让装置所处环境(或自身温度)的变化速率稳定在预设范围内(如 3~7℃/min),核心依赖环境试验设备的闭环控制,辅以负载与参数优化。

1. 核心设备:带 “速率控制功能” 的高低温试验箱

普通高低温箱仅能设置目标温度(如 - 40℃→70℃),无法控制变化速率;需使用支持 “斜坡控制(Ramp Control)” 的试验箱,其工作原理是:

闭环反馈:试验箱内置传感器实时监测箱内温度,与 “预设速率曲线” 对比,通过调节加热器功率(升温时)或制冷压缩机输出(降温时),动态修正温度变化速度(如目标速率 5℃/min,若当前速率仅 3℃/min,自动增大加热功率)。

参数设置:在试验箱操作界面输入 “起始温度”“目标温度”“目标速率”,设备会自动计算升温 / 降温时间(如从 25℃到 70℃,以 5℃/min 速率需 9 分钟),并按曲线运行。

2. 优化控制参数:解决 “超调” 与 “滞后” 问题

试验箱的控制精度可能受负载(装置自身发热 / 散热)影响,需通过参数调整优化:

PID 参数整定:试验箱的温度控制通常采用 PID 算法(比例 - 积分 - 微分),若速率波动大(如实际速率在 3~7℃/min 间跳变),需调整参数:

比例系数(P):增大 P 可加快响应(减少滞后),但易超调;

积分系数(I):增大 I 可消除稳态误差(如长期速率偏低);

微分系数(D):增大 D 可抑制超调(如升温时避免瞬间速率超过目标)。

实际操作中,可通过 “自整定” 功能让设备自动优化 PID 参数,或参考设备手册的推荐值(如针对电子设备,P=50~80,I=100~200,D=5~10)。

负载补偿:若装置在工作时自身发热(如功率模块功耗 50W),升温阶段可能因 “装置产热 + 箱内加热” 导致速率偏高,需在控制中扣除负载热量(如通过试验箱的 “负载补偿” 功能输入装置功耗,设备自动降低加热功率)。

3. 分阶段控制:适应升 / 降温的不同特性

升温(加热)和降温(制冷)的物理过程不同,速率控制难度差异大,需分开设置:

升温阶段:依赖电加热器,响应快、易控制,可按目标速率直接设置(如 5℃/min),若速率偏低,增大加热功率即可。

降温阶段:依赖制冷系统(压缩机 + 蒸发器),受环境温度和箱内负载影响大(如环境温度 30℃时,从 70℃降至 - 40℃的速率可能比环境温度 20℃时慢)。若降温速率不足(如目标 5℃/min,实际仅 3℃/min),可:

提前预冷试验箱(如先将箱温降至 - 40℃,再放入装置开始循环);

减少箱内负载(如仅放 1 台装置,而非多台堆叠);

选择制冷功率更大的试验箱(如标称降温速率≥8℃/min 的设备,确保实际负载下能达到 5℃/min)。

4. 应急控制:避免速率异常导致设备损坏

需设置 “速率超限保护” 机制,防止因设备故障(如加热器失控)导致速率过高:

上限报警:在试验箱中设置速率上限(如目标 5℃/min,上限设 8℃/min),当监测到速率超过上限时,自动切断加热 / 制冷输出,发出声光报警。

手动干预:若发现速率长期偏低(如因制冷系统结霜导致降温速率 < 2℃/min),需暂停试验,排查原因(如除霜、清理过滤器)后再继续。

三、实际应用中的关键注意事项

设备校准:传感器和试验箱需定期校准(如每年 1 次),用标准温度计(如二等铂电阻)验证传感器精度,用速率校准装置(如能输出已知速率的温度源)验证试验箱的控制精度,确保测量和控制误差 <±0.5℃/min。

装置热惯性:装置本身有热惯性(如金属外壳升温慢于箱内空气),实际监测的 “装置速率” 可能滞后于 “箱内环境速率”,控制时需以 “装置速率” 为反馈目标(而非箱内环境速率)。

记录与追溯:全程记录温度 - 时间曲线(如每 1 秒存 1 个数据),通过曲线计算实际速率(用斜率表示),并与预设速率对比,形成验证报告,确保可追溯性。

通过以上方法,可在实际应用中精准监测和控制温度变化速率,确保试验结果能真实反映装置在目标温变条件下的稳定性。

审核编辑 黄宇

-

监测

+关注

关注

2文章

4068浏览量

46027

发布评论请先 登录

如何在实际应用中监测和控制温度变化速率?

如何在实际应用中监测和控制温度变化速率?

评论