摘要

本文聚焦碳化硅衬底 TTV 厚度测量过程,深入探究表面粗糙度对测量结果的影响机制,通过理论分析与实验验证,揭示表面粗糙度与测量误差的关联,为优化碳化硅衬底 TTV 测量方法、提升测量准确性提供理论依据。

引言

在第三代半导体产业中,碳化硅衬底的质量对芯片性能和良率起着决定性作用,晶圆总厚度变化(TTV)作为衡量碳化硅衬底质量的关键指标,其精确测量至关重要。然而,碳化硅衬底表面粗糙度会对 TTV 厚度测量结果产生显著影响。研究表面粗糙度对 TTV 测量结果的影响,有助于深入理解测量误差来源,进而改进测量方法,提高测量精度,对推动碳化硅半导体产业发展具有重要意义。

表面粗糙度对测量结果的影响机制

光学测量方法

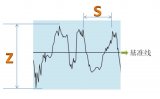

在基于光学干涉原理的 TTV 测量中,碳化硅衬底表面粗糙度会改变光的反射特性。当表面粗糙度较高时,光线发生漫反射,导致反射光强度减弱、干涉条纹模糊,影响测量系统对干涉条纹的识别与分析,使得厚度测量值出现偏差 。此外,表面微观起伏还会引入额外的光程差,干扰真实厚度信息的获取,造成测量结果偏离实际值。

探针接触式测量方法

对于原子力显微镜(AFM)等探针接触式测量设备,表面粗糙度会影响探针与衬底的接触状态。粗糙表面的凸起和凹陷会使探针在扫描过程中受力不均,导致探针振动幅度变化,从而影响测量的垂直位移数据,最终造成 TTV 测量误差。而且,表面粗糙度可能使探针与衬底的接触点位置不稳定,使得不同测量区域的测量结果缺乏一致性 。

实验设计与初步验证

实验样品准备

选取多片碳化硅衬底,通过不同的抛光工艺处理,制备出具有不同表面粗糙度的样品。使用原子力显微镜对样品表面粗糙度进行精确测量,确定其均方根粗糙度(Ra)值,将样品分为低粗糙度组(Ra < 0.5nm)、中粗糙度组(0.5nm ≤ Ra < 2nm)和高粗糙度组(Ra ≥ 2nm) 。

测量实验与数据分析

分别采用光学干涉仪和原子力显微镜对不同粗糙度的碳化硅衬底进行 TTV 厚度测量。每组样品进行多次重复测量,记录测量数据。通过对比不同粗糙度样品的测量结果与实际厚度值,分析表面粗糙度对 TTV 测量结果的影响规律。初步实验数据显示,随着表面粗糙度增加,两种测量方法得到的 TTV 测量误差均呈上升趋势,其中光学测量法受影响程度更为显著。

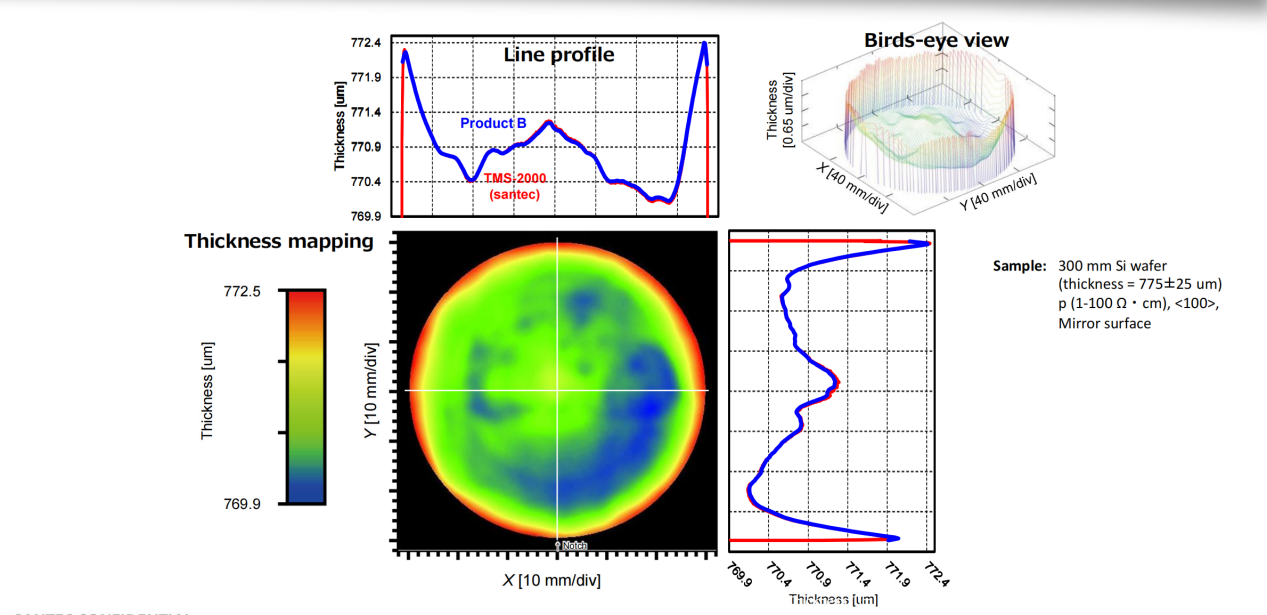

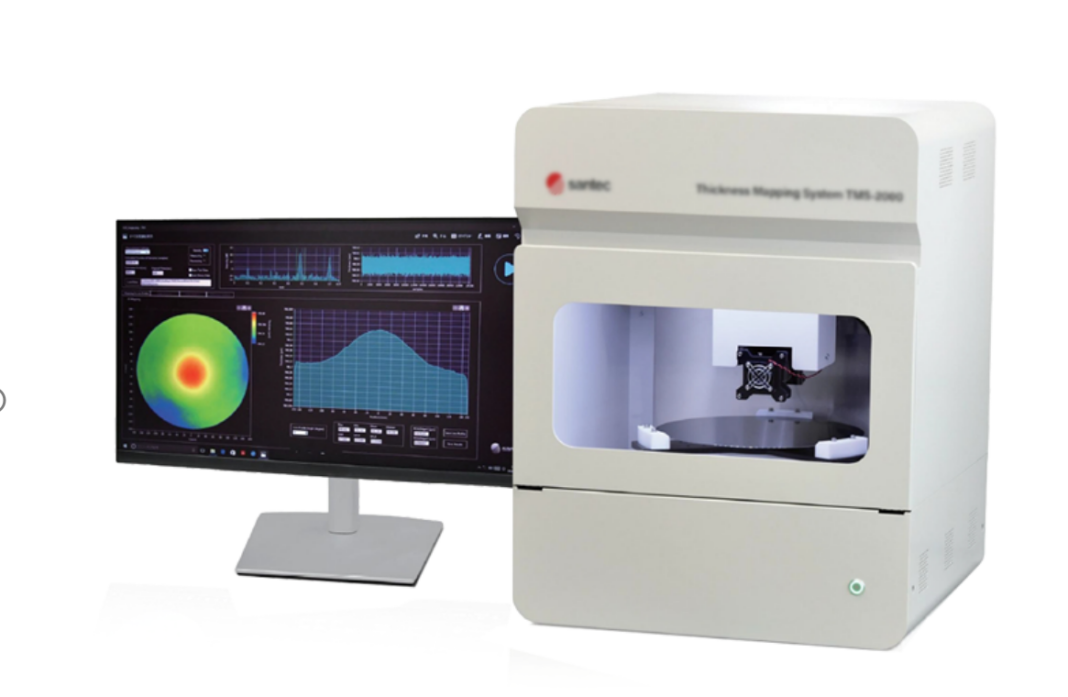

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。?

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:?

对重掺型硅,可精准探测强吸收晶圆前后表面;?

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;?

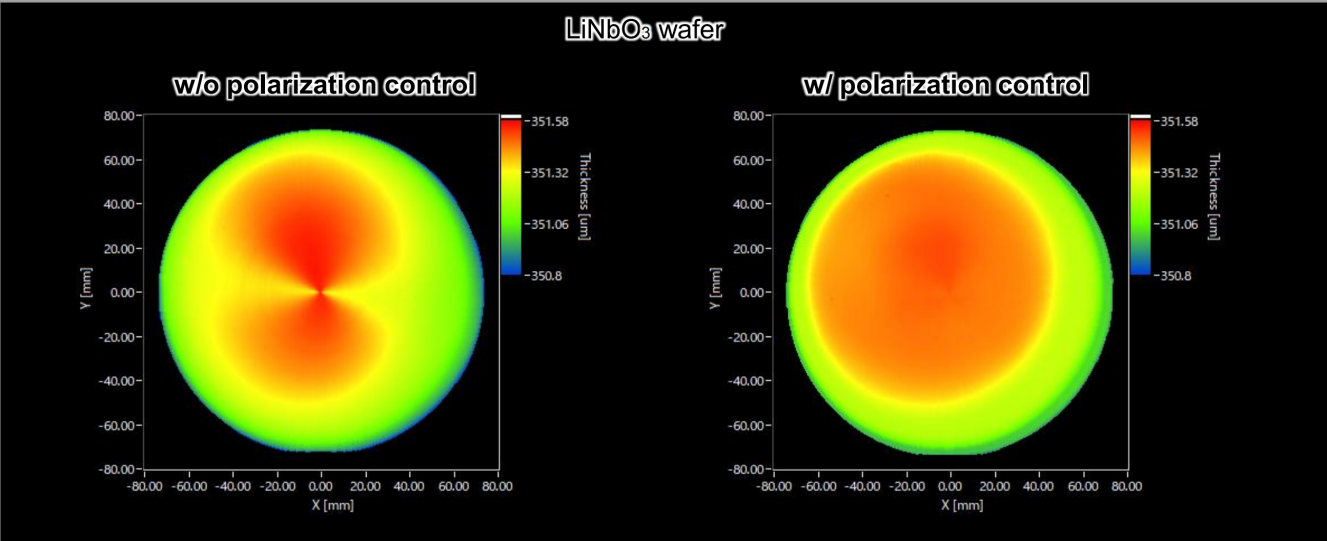

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

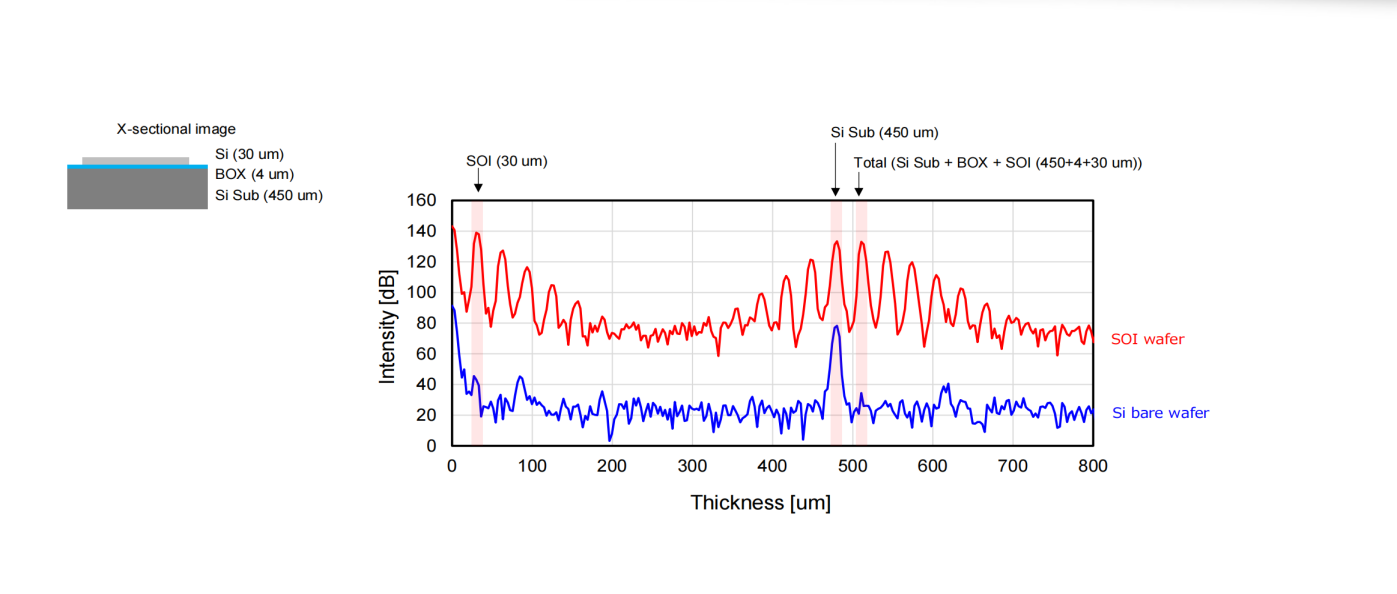

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

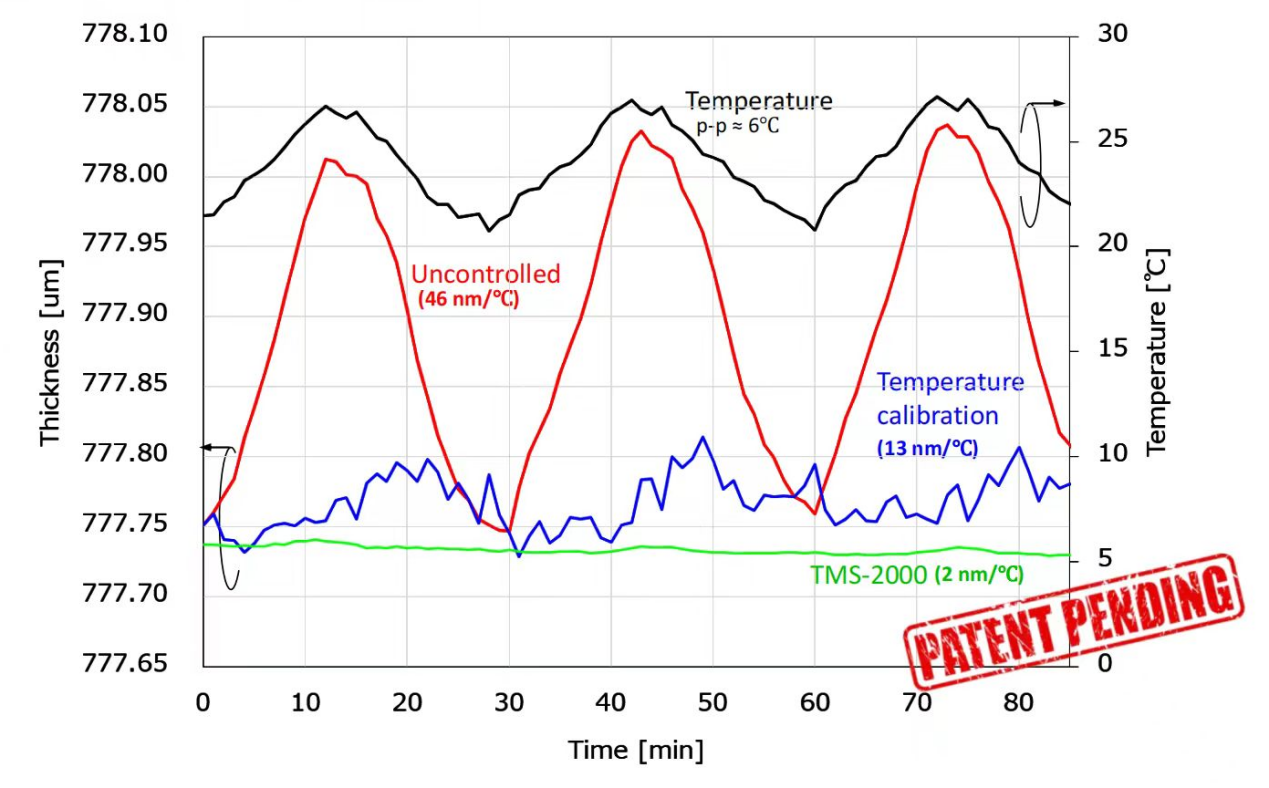

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

测量

+关注

关注

10文章

5319浏览量

114099 -

碳化硅

+关注

关注

25文章

3104浏览量

50768

发布评论请先 登录

什么是表面粗糙度?如何测量表面粗糙度?

激光退火后,碳化硅衬底TTV变化管控

测量探头的 “温漂” 问题,对于碳化硅衬底厚度测量的实际影响

【新启航】国产 VS 进口碳化硅衬底 TTV 厚度测量仪的性价比分析

【新启航】碳化硅衬底 TTV 厚度测量中表面粗糙度对结果的影响研究

【新启航】碳化硅衬底 TTV 厚度测量中表面粗糙度对结果的影响研究

评论