锂离子电池在完成装配封口前最怕金属粉尘、杂质、水分和毛刺。极片毛刺会引起的内部短路,因此涉及到锂电池的安全问题,是锂电池制造过程中非常关键的管控项目。毛刺的控制也一直是业内人士关注的焦点。美能光子湾超景深显微镜,以其亚微米级的测量能力,为锂电池极片毛刺的检测带来了革命性的进步,助力锂电池制造过程中的毛刺控制。

毛刺,特别是金属毛刺对锂电池的危害极大,尺寸较大的金属毛刺在卷绕时会直接刺穿隔膜,导致正负极之间短路,造成电池发热及爆炸而危害使用者的人身安全。

在实际生产中,为了制成不同尺寸的电池,经过涂布、辊压之后的极片还需要经过分切、冲裁等工序。

极片分切工艺是锂离子电池制造工艺中毛刺产生的主要过程。以分切工序为例,极片本身的物理力学性能、成对刀具重叠量、刃口磨损状态等都会对毛刺的产生及大小造成影响。毛刺高度过高,会导致在毛刺上会产生枝晶刺破隔膜,造成电池内部的短路。

Part.01

IEEE1725标准中关于毛刺及高度定义

IEEE1725中从电芯所用原材料物化指标(如隔膜收缩率及闭合温度),到电芯的设计原则(如容量balance)、电芯生产加工过程(毛刺控制、卷绕螺旋度控制、可追溯性等),再到标准文件、记录表单,以及成品电芯的安全性能测试,都有详细的明确规定。

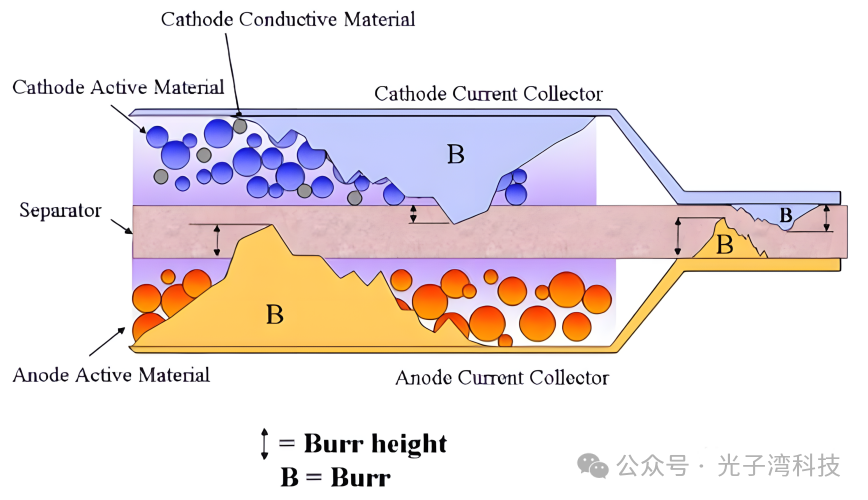

按照IEEE1725标准的规定,毛刺及其高度定义如下图所示。

IEEE1725中毛刺及高度定义示意图

其中“B”代表毛刺,通过图中可知毛刺高度的定义是以箔材(即无涂层的区域)为基准线,从箔材向上或向下延伸至极片外的方向的金属凸起;或者是有涂层的区域,从涂层向上或向下延伸至极片外的方向的金属凸起。测试毛刺尺寸则是测量毛刺垂直方向的高度。

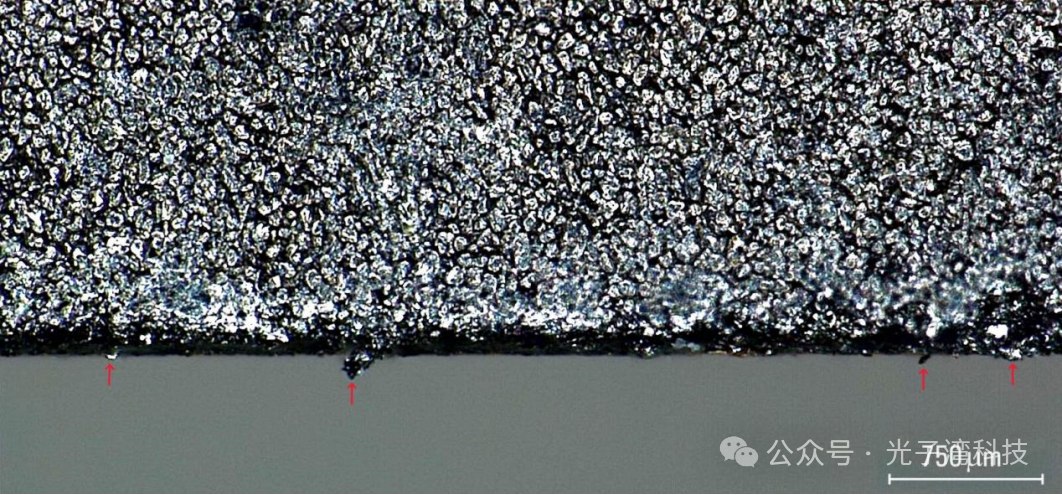

测试要求极片水平方向和厚度方向的毛刺,测试前建议用毛刷或碎布轻轻擦拭极片边缘的浮粉。毛刺在显微镜或影像仪下是呈现光亮的凸起。

Part.02

IEEE1725标准中关于毛刺控制的要求

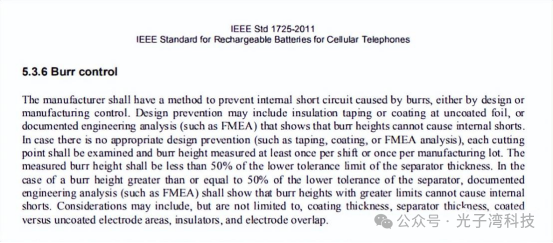

标准中原文提到:

制造商需要具有生产控制或预防措施,来防止由于毛刺引起的内部短路问题出现。预防方式可以是在未涂布的金属箔上应用绝缘胶带或绝缘涂层,或者是在有文件化的工程分析(FMEA)里说明高度大于或等于隔离层厚度公差下限50%不会引起内部短路。

如果没有合适的设计预防措施(比如贴绝缘胶带,涂布或FMEA),则要至少进行每轮班一次或每批次一次的在每个切断处的观测来判断毛刺高度是否低于隔膜厚度公差的下限的50%。考虑角度可以包括但不限于涂层厚度,隔膜厚度,有涂层极片的区域与无涂层极片区域、绝缘体、以及极片包覆等。

Part.03

毛刺的检测

从检测需求来看,要想全面管控产品品质,不仅要检测出是否有毛刺,还要根据毛刺的大小做出不同判定。

早期的一些企业因为资源的限制和对标准的认知缺乏,有采取有手感的、有些是用带刻度的小放大镜筒去观看测量的。其实这些毛刺的检测方法都不太科学。测量毛刺都是微米级的,需要专门的测量仪器如高倍高清晰度的光学显微镜等设备才能有效测量。

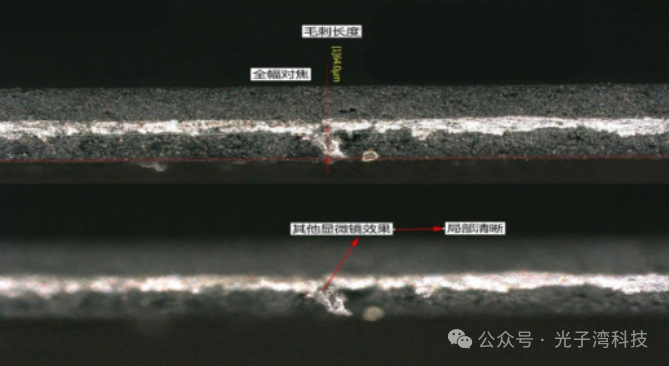

美能光子湾超景深显微镜与其他显微镜毛刺测量效果对比

锂离子电池极片边缘毛刺

ME-UD6300

美能光子湾超景深显微镜

美能光子湾超景深显微镜是一款用于对各种精密器件及材料表面进行亚微米级测量的检测仪器。与传统的光学显微镜不同,该设备拥有更大的景深、更广的视野、更高的放大倍率、更全的观测角度,足以应对各种极具挑战的观测场景。

- 超清数字成像器件,3840*2160 800W 像素超高速实时传输

- 多种HDR技术结合运用,实现亮区暗区真实呈现

- 先进的远心光学系统设计,保证真彩与锐利、低畸变图像质量

随着技术的进步和对锂电池安全性能要求的提高,毛刺控制已成为电池制造过程中不可或缺的一环。从IEEE1725标准的严格规定到超景深显微镜等高精度检测设备的运用,我们可以看到业界在毛刺控制方面所做的努力和取得的成果。美能光子湾超景深显微镜将继续在锂电池制造领域发挥其重要作用,为全球用户提供更安全、更可靠的能源解决方案。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂离子电池

+关注

关注

85文章

3490浏览量

79265 -

检测

+关注

关注

5文章

4681浏览量

93100 -

毛刺

+关注

关注

0文章

30浏览量

15902

发布评论请先 登录

锂离子电池毛刺控制的要求及检测

锂离子电池毛刺控制的要求及检测

评论