锂离子电池作为现代电子设备中不可或缺的能源存储单元,其性能的优劣直接影响到设备的可靠性和安全性。极片的分切工艺是制造过程中一个关键步骤,它决定了电池的物理特性和电池的整体性能。在这一过程中,美能光子湾超景深显微镜的应用,以其亚微米级的测量能力和对各种精密器件及材料表面的高清成像,为锂离子电池极片分切工艺的缺陷检测提供了强有力的技术支持,进一步确保了电池的质量和性能。

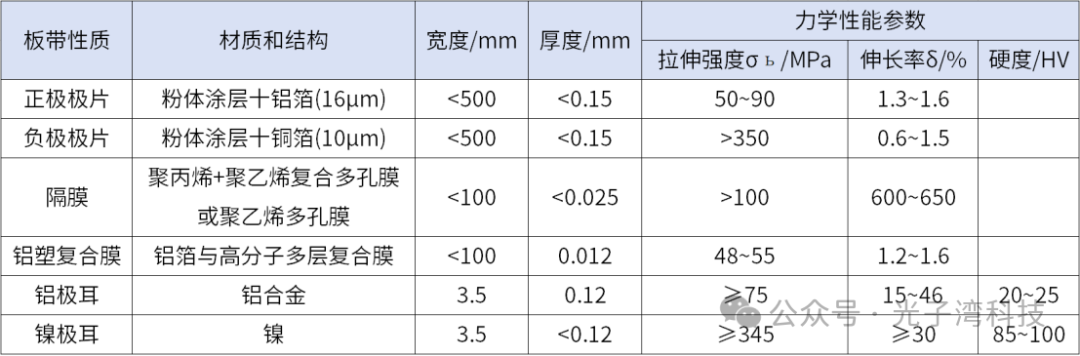

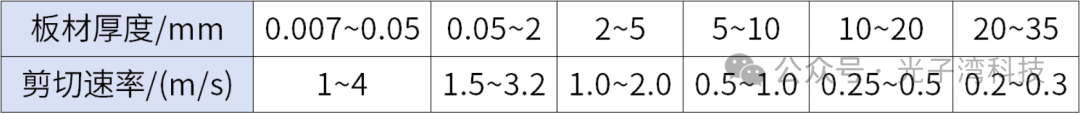

在锂离子电池生产中,需要对正极极片、负极极片、极耳和隔膜等材料分切,这些材料的性质如下表所示:

极片辊压后的典型性质

#Part.01

刀盘水平间隙和垂直间隙

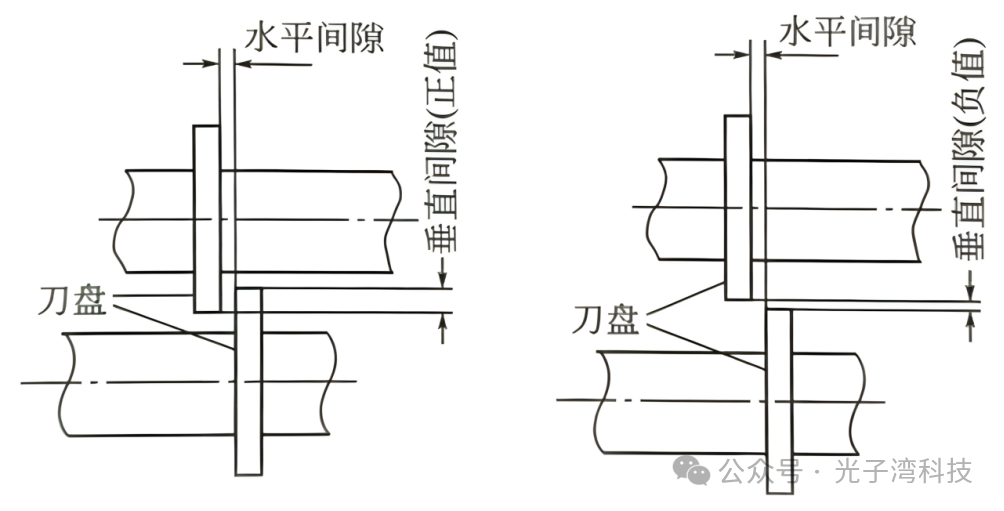

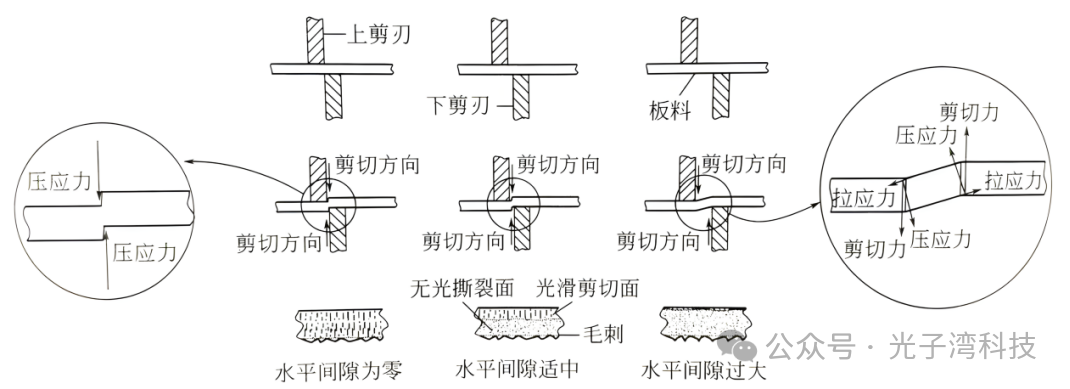

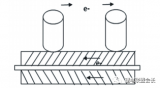

切面形貌是判断剪切效果的重要依据,一般光滑剪切面的宽度是板材壁厚的1/3~1/2,光滑剪切面和无光撕裂面边界平直、边缘毛刺较小时,表明剪切效果较好。分切时刀盘的水平间隙和垂直间隙(如下图所示)直接影响切面形貌,另外切面形貌也是判断水平间隙和垂直间隙合理性的依据。

配刀间隙示意图

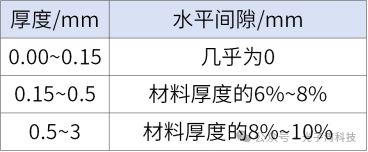

水平间隙

水平间隙大小取决于被剪金属板材的强度与厚度,一般随着被剪板材厚度与强度的增加,水平间隙应适当增加。材料较软时,水平间隙可取材料厚度的5%~10%,材料较硬时,可取10%~20%。下表给出了水平间隙的参考值。

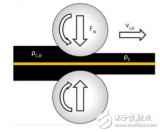

在剪切过程中,水平间隙对剪切变形和受力影响见下图所示。

板材在上、下刀盘剪切力的作用下产生变形,上下剪切力与板材表面平行方向的分力,作用于剪刃间板材两端且方向相反,称为拉应力;而垂直于表面方向的力,称为压应力,主要起剪切作用。

剪切力产生的拉应力和压应力的大小主要与水平间隙有关,水平间隙越大,拉应力越大,压应力越小。

垂直间隙

垂直间隙是指在垂直方向上刀盘的最大重叠量,上下刀盘重叠时取正值,反之取负值。

当垂直间隙过小时,上下剪刃处裂纹不能重合,会出现局部弯曲或切不开现象。

垂直间隙适合时,光滑剪切面和无光撕裂面的宽度分布合理,形成的毛刺较小。

垂直间隙过大时,会使光滑剪切面增大,无光撕裂面减小甚至消失,边缘出现变形(翘边或荷叶边)、毛刺增大等缺陷。

下表给出了不同板材厚度对应的垂直间隙参考值。

由表可见,随着板材度增加,垂直间隙先增加后减小,在板材厚度为1.5mm时垂直间隙最大,为0.55。

剪刃的垂直间隙还与带材塑韧性有关。一般塑性较好的材料需要增大垂直间隙,增大剪切区面积,减小撕裂区面积,以增加断面平整度。

#Part.02

剪切速率

剪切是金属塑性变形、裂纹萌生到扩展断裂的过程,需要在一定时间内完成。当剪切速率大于塑性变形和断裂速率时,就会引起脆性增强、变形抗力增大。

剪切速率的提高,对于塑性材料可促使切面脆性断裂,增大无光撕裂面,减小光滑剪切面,改善剪切面品质;而对于脆性材料不会改变剪切断面形态。但剪切速率过快,会使剪切力过大,刀具温升增大,磨损加剧,剪切稳定性下降。

圆盘剪常用剪切速率

极片的集流体通常为塑韧性较好的铝和铜,不易得到整齐的切面,较快的剪切速率可以使极片趋向于脆性断裂,更容易获得整齐的切面,减小毛刺。一般圆盘剪切机的剪切速率可达到500m/min。

#Application

美能光子湾超景深显微镜

在锂电分切工艺缺陷检测的应用

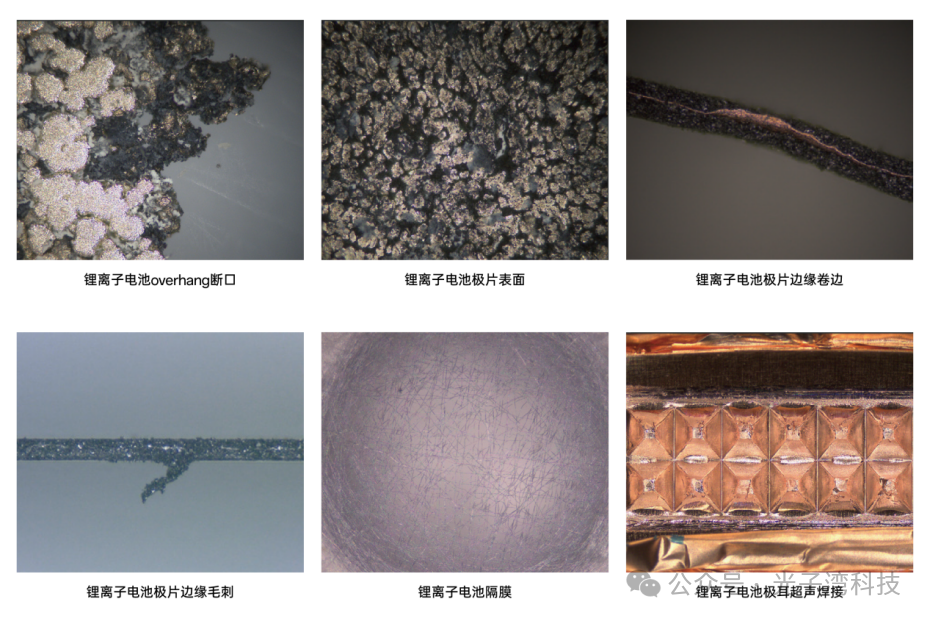

随着锂离子电池的电池容量不断提升,对电池的安全性能要求也不断提高,隔膜变得越来越薄,电芯厚度占壳体厚度的比例也越来越大,金属壳体对电芯压力增加,毛刺和粉尘刺破隔膜带来短路和自放电的风险就越来越大。因此对极片毛刺和粉尘的控制需要越加严格。

锂离子电池极片边缘毛刺

美能光子湾超景深显微镜在锂离子电池行业中的应用

美能光子湾超景深显微镜在锂离子电池行业中的应用

#ME-UD6300

美能光子湾超景深显微镜

美能光子湾超景深显微镜是一款用于对各种精密器件及材料表面进行亚微米级测量的检测仪器。与传统的光学显微镜不同,该设备拥有更大的景深、更广的视野、更高的放大倍率、更全的观测角度,足以应对各种极具挑战的观测场景。

- 超清数字成像器件,3840*2160 800W像素超高速实时传输

- 多种HDR技术结合运用,实现亮区暗区真实呈现

- 先进的远心光学系统设计,保证真彩与锐利、低畸变图像质量

综上所述,锂离子电池极片分切工艺是电池制造中一个至关重要的环节。通过对刀盘水平间隙和垂直间隙的精确控制,以及对剪切速率的合理调整,可以显著提升电池极片的剪切质量,减少毛刺和粉尘的产生,从而提高电池的安全性能和使用寿命。美能光子湾超景深显微镜为极片分切工艺提供了精确的检测手段,帮助提升电池的整体质量和安全性。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

极片

+关注

关注

3文章

31浏览量

11597

发布评论请先 登录

锂离子电池的类型

锂离子电池的设计

锂离子电池的性能

锂离子电池的基本组成及关键材料

锂离子电池的的原理、配方和工艺流程

锂离子电池充电的问题

锂离子电池极片制造的工艺流程介绍与辊压工艺基本的过程

锂离子电池极片分切工艺介绍

锂离子电池极片分切工艺介绍

评论