在工业数字化转型浪潮中,数字孪生技术成为连接物理世界与虚拟空间的核心纽带。图扑软件(Hightopo)基于自研的 HT 引擎,以 Web 3D 技术为核心,构建了铝型材挤压车间全要素数字孪生系统。该系统无需依赖任何第三方插件,通过轻量化架构、高逼真渲染及多维度数据融合能力,实现了铝型材挤压产线的全流程可视化管理,为智慧工业产线建设提供了技术范本。

核心技术架构与引擎特性

HT 引擎作为系统的技术底座,其自研特性决定了整个数字孪生系统的性能与扩展性。相较于传统工业可视化方案,HT 引擎在技术实现上具备三大核心优势:

l轻量化与跨平台兼容:采用 B/S 架构设计,基于 WebGL 标准开发,无需安装客户端或插件,仅通过浏览器即可在 PC、PAD、智能手机等终端运行。传统 GIS 软件往往依赖厚重的本地部署,而 HT 引擎通过代码优化将三维场景资源压缩至轻量化级别,使传统 Web 开发人员可快速上手,降低了工业数字化的技术门槛。

l高逼真渲染技术:融合 PBR(Physically Based Rendering)物理渲染材质系统,通过对光线反射、材质纹理、环境光遮蔽等物理特性的精确模拟,还原厂区建筑(办公楼、挤压车间、综合厂房)、周边设施(绿植、湖泊、道路、路灯)的真实质感。例如,挤压车间的金属设备表面通过 PBR 材质呈现出符合物理规律的高光与阴影,使虚拟场景与物理厂区的视觉差异趋近于零。

l多维度数据融合能力:支持 Web 2D、3D 与 GIS 技术的无缝融合,既能通过 3D 模型构建宏观厂区场景,又能通过 2D 面板实现数据的精细化展示(如产能柱状图、能耗折线图、设备状态列表)。这种 “3D 场景 + 2D 数据” 的混合模式,解决了工业场景中 “宏观态势” 与 “微观数据” 的可视化割裂问题。

厂区与车间的三维建模技术实现

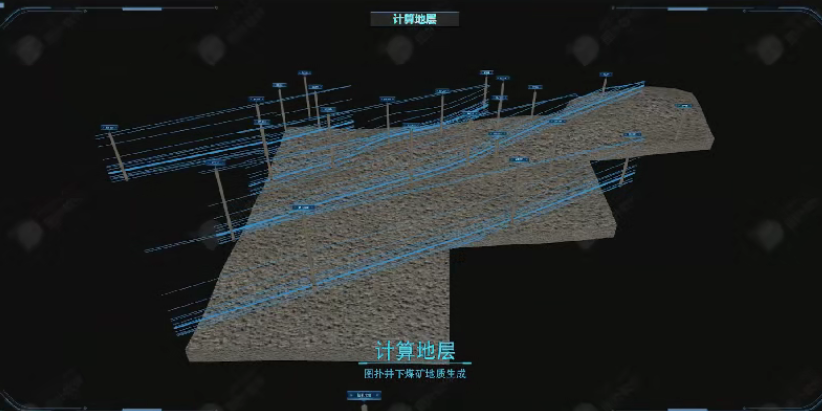

厂区与车间的数字孪生建模是整个系统的基础,HT 通过 “物理空间数字化映射” 技术,实现了从物理实体到虚拟模型的精准复刻:

l全要素场景还原:基于厂区 CAD 图纸与实地采集数据,通过 Web 3D 技术构建 1:1 比例的虚拟厂区。建模范围覆盖生产核心区(挤压车间、工频加热炉区、退锭台)与辅助设施(办公楼、停车场、篮球场、湖泊),甚至包括绿植的分布密度、路灯的光照角度等细节,均通过参数化建模实现与物理世界的一致性。

l动态交互机制:支持场景的旋转、平移、缩放等基础操作,同时开发了 “第三人称漫游” 功能 —— 通过加载预设动作库(站立、行走、奔跑、跳跃、翻滚),实现虚拟人物在场景中的自由移动。用户可通过 WASD 键控制方向、SHIFT 键加速、SPACE 键跳跃,配合鼠标视角控制,获得类似沉浸式游戏的交互体验,使远程用户能直观 “遍历” 厂区每个角落。

l导航与定位技术:创新设计 “2D+3D” 融合导航图,在页面左上角嵌入基于厂区真实布局的 2D 导航面板,标注办公楼、挤压车间等关键点位。点击点位时,3D 场景视角可实时跳转至目标位置;同时,虚拟人物的位置与朝向会在 2D 导航图中同步更新,解决了大场景下的 “空间定位模糊” 问题。

产线全流程数字化孪生实现

铝型材挤压产线的工艺流程复杂且设备联动性强,HT 通过 “物理流程数字化重构” 技术,将冷锯切割至型材拉直的全流程转化为可交互的虚拟动画,实现了物理产线与虚拟产线的实时映射。

工艺流程的数字化建模

基于产线实际工序,HT 将铝型材挤压流程拆解为 8 个关键环节,通过动画帧同步与逻辑触发机制,实现虚拟流程与物理生产的精准匹配:

1.冷锯切割:通过几何建模还原冷锯床结构,基于物理切割原理模拟锯片旋转与铝锭进给动作,同时通过粒子特效模拟切割碎屑,确保虚拟动作与冷锯 “低应力、高精准” 的物理特性一致。

2.铝锭加热:针对工频加热炉的加热逻辑,在虚拟模型中嵌入温度场可视化模块 —— 通过颜色渐变(蓝色→红色)直观展示铝锭从常温到挤压温度(约 450-500℃)的升温过程,多余铝锭在退锭台的暂存逻辑也通过坐标定位算法实时更新。

3.挤压成型:根据挤压机物理参数(如挤压速度 10-60m/min),在虚拟场景中设置动态参数调节模块,当用户调整挤压速度时,虚拟挤压杆的推进速率会同步变化,并通过力反馈动画(如型材形变曲率)体现挤压力与速度的关联关系。

4.在线淬火:针对 6 系列铝合金的风冷淬火特性,通过粒子系统模拟气流运动,虚拟型材表面的温度变化(从挤压余热到室温)通过热成像效果可视化,且冷却速率与物理淬火工艺参数严格对应。

5.中段锯切:基于实际切割需求,虚拟中段锯可根据预设长度参数自动调整切割位置,锯片运动轨迹与物理设备的机械结构完全匹配,确保切割精度的数字化还原。

6.型材拉直:拉直机的虚拟模型严格遵循物理设备的 “多支点矫正” 原理,通过动画展示上 / 下牵引机的协作过程,拉直效果通过型材弯曲度的实时变化直观呈现。

设备状态与数据的实时可视化

为实现产线的精细化管理,HT 通过数据接口对接物理产线的传感器与控制系统,将设备运行数据转化为可视化信息:

l设备状态监测:构建设备数字孪生体,实时采集工频加热炉、挤压机、中段锯等关键设备的运行参数(累计运行时长、上次维保时间等)。例如,系统可自动统计 27 台运行设备、10 台待机设备的数量,并通过颜色标识(绿色 = 运行、黄色 = 待机、红色 = 异常)在 3D 场景中实时更新设备状态。

l能耗数据可视化:对接电力、天然气传感器,将月度用电量(kWh)、用气量(m?)等数据通过折线图动态展示。数据处理采用前端轻量化计算,避免占用服务器资源,确保能耗曲线的实时刷新(刷新频率与传感器采集频率一致)。

l报警机制实现:当设备温度、压力等参数超出阈值时,系统通过 “数据触发 - 视觉响应” 机制,在 3D 场景中高亮异常设备,并在 2D 面板按时间倒序排列报警信息(如 “2023-02-01 工频加热炉温度过高”)。报警逻辑通过 HT 引擎的事件监听模块实现,响应延迟控制在 100ms 以内。

视频融合与远程监控技术

为打破虚拟场景与物理现场的信息壁垒,HT 开发了基于 WebGL 的视频融合技术,实现了实时监控画面与 3D 模型的无缝叠加:

l视频流接入与渲染:通过 RTSP 协议对接现场监控摄像头,将 2D 视频流实时融合到 3D 场景的对应位置(如挤压车间入口、加热炉区域)。渲染过程利用 GPU 的并行计算能力,避免占用 CPU 资源,确保视频画面帧率稳定在 30fps 以上,解决了传统视频监控 “画面卡顿” 的问题。

l虚实交互控制:用户可点击 3D 场景中的监控点位,触发视频画面的放大、旋转操作;同时支持 “虚拟场景定位 - 物理摄像头联动”,当在 3D 场景中选中某设备时,对应的物理摄像头可自动转向目标区域,实现 “虚拟指引 - 物理监控” 的闭环。

技术价值与应用拓展

基于 HT 引擎的铝型材挤压车间数字孪生系统,通过 “无插件、轻量化、高逼真” 的技术特性,为工业产线数字化提供了可复用的技术框架:

l开发效率提升:HT 引擎的 API 接口简洁易用,传统 Web 开发人员无需掌握专业工业软件知识,即可完成三维场景搭建与数据对接,较传统工业可视化方案开发周期缩短 60% 以上。

l运维成本降低:B/S 架构与跨平台特性,使企业无需购置专用终端设备,通过现有浏览器即可实现远程监控与管理,硬件投入成本降低 40%;同时,设备状态的实时预警减少了非计划停机时间,运维效率提升 30%。

l技术扩展性:该技术框架可直接复用于其他工业场景(如汽车制造、钢铁冶炼),通过替换模型资产与数据接口,快速构建新场景的数字孪生系统,体现了 HT 引擎的泛用性与可扩展性。

未来,基于 HT 引擎的数字孪生技术将进一步深化与工业物联网(IIoT)、人工智能(AI)的融合,通过设备运行数据的持续训练,实现产线故障的预测性维护,推动铝型材挤压车间从 “可视化管理” 向 “智能化决策” 升级,为智慧工业的发展提供更坚实的技术支撑。

审核编辑 黄宇

-

数字化

+关注

关注

8文章

9660浏览量

63930 -

数字孪生

+关注

关注

4文章

1509浏览量

12934

发布评论请先 登录

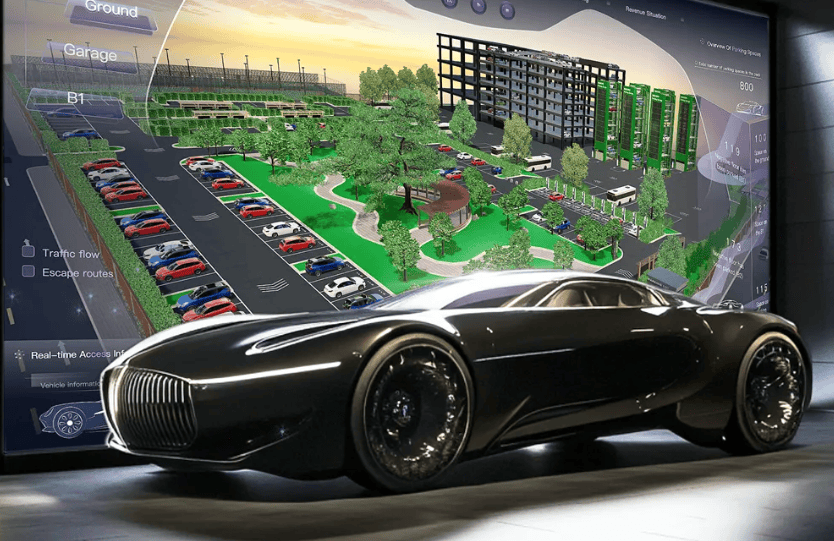

数字孪生智慧停车场 HT 引擎技术实现方案

光伏电站中数字孪生技术的应用

智能投递机器人为什么采用铝型材质?揭秘轻量化时代的效率革命

港口船舶合集 HT 数字孪生智慧航运

数字化车间数据中台的功能作用及应用场景

智昌集团中标华电集团车间数字化系统建设项目

数字孪生与物联网的结合

张江发布首个城市级时空计算引擎,引领数字孪生城市新风向

基于 HT 引擎铝型材挤压车间数字孪生技术实现

基于 HT 引擎铝型材挤压车间数字孪生技术实现

评论