在智能制造浪潮席卷全球的今天,工业自动化领域正经历一场从“机械代工”向“智能感知”的关键转型。传统工业机器人受限于程式化运行模式,面对来料位置偏移、高反光表面、复杂结构工件等场景时表现乏力,成为制约产线柔性化与数字化的关键瓶颈。3D视觉引导技术通过赋予机器“慧眼”,正在为制造业注入全新动能,彻底改变着从零部件生产到整车组装的制造全流程。本文将深入解析该技术在多个工业场景的应用突破,揭示其如何重塑现代生产体系的核心竞争力。

一、行业痛点与转型需求:当传统自动化遭遇技术天花板

汽车制造业作为工业自动化的前沿阵地,长期以来被一系列顽固难题所困扰:金属零部件的高反光特性导致传感器“失明”,复杂工件的不规则几何形状造成抓取失败,无序堆放的物料迫使产线依赖人工干预,苛刻的生产节拍要求与设备精度形成难以调和的矛盾。这些挑战在新能源汽车爆发式增长的今天尤为突出——电驱系统壳体、锂电池电芯等核心部件的精密装配需求,已将传统自动化推向了技术悬崖的边缘。

某大型汽配厂车间主任曾无奈表示:“一条齿轮装配线需要12名工人两班倒,仍无法避免0.5%的错配率,每年因此产生的质量损失超过300万元。”

面对这些行业痼疾,3D视觉引导技术凭借其独特的技术优势正成为破局关键:通过激光振镜与结构光融合的创新方案穿透光学干扰;利用深度学习算法解构复杂几何形态;借助点云实时处理技术实现动态路径规划。这些突破性进展不仅解决了传统自动化难以逾越的技术障碍,更重新定义了智能生产的精度标准与效率极限。

二、标杆案例:汽车制造场景的智能化实践突破

1 齿轮精准配盘:攻克金属反光与节拍瓶颈

某大型汽配企业在齿轮装配环节长期面临人工配盘效率低、错配率高的问题。传统的机械定位方式难以应对齿轮表面油污与金属反光的双重干扰,导致自动化尝试屡屡受挫。海康机器人创新性采用激光振镜系列3D相机(MV-DLS600P)结合RobotPilot视觉引导平台,构建eye-in-hand动态定位系统。该方案的核心突破在于:

光学技术创新:采用多线激光结构光技术,其能量集中度比传统方案提升60%,有效穿透油膜层与金属眩光,确保点云数据完整性。

系统架构优化:相机视野覆盖整层工件,单次拍照即可定位所有可抓取齿轮位置,省去传统分步扫描的时间损耗。

智能防错机制:软件平台内置点云比对功能,实时检测齿轮缺齿、异物混入等异常状态。

实施效果:定位时间缩短40%,节拍耗时降至5秒以内,在保证精度±0.5mm的同时,实现24小时连续稳定运行。原先需要12人操作的产线,现在仅需2人监控即可高效运转。

| 性能指标 | 改造前 | 改造后 | 提升幅度 |

| 单次定位时间 | 8.3秒 | 5秒 | 40% ↑ |

| 日产量 | 6,400件 | 9,600件 | 50% ↑ |

| 错配率 | 0.5% | 0.02% | 96% ↓ |

| 人力配置 | 12人/班 | 2人/班 | 83% ↓ |

2 新能源电驱壳体上料:复杂工件的自适应挑战

随着新能源汽车产业爆发式增长,电驱系统作为动力总成的核心部件,其产能瓶颈日益凸显。某新能源车企的电驱生产线面临特殊挑战:壳体结构复杂,插销型夹具的抓取容差仅±0.8mm;来料托盘存在±50mm的位置偏移;多品种混线生产要求系统具备即时切换能力。

技术团队部署了高适应性方案:采用MV-DLS300P相机搭载于机械臂末端,结合地轨系统实现多料位覆盖。该方案的创新性在于:

双目标协同感知:系统突破性地集成工件与托盘双目标识别,在抓取壳体同时自动感知托盘状态并规划放置路径。

多模态数据融合:结合2D纹理与3D点云数据,对表面结构复杂的壳体进行特征增强,定位精度达±0.3mm。

动态夹具补偿:根据实时位姿数据自动调整插销夹具的切入角度,避免因姿态偏差导致的碰撞风险。

工作流程:地轨携带机械臂移动至料区→3D相机扫描整垛工件→软件生成最优抓取序列→机械臂执行精准抓取→同步检测空托盘位置→完成上料后触发托盘回收指令。

项目成效:成功替代人工作业,在一条产线内实现3人减员与15%的产能跃升,单日产量突破900件,产品换型时间从原先的35分钟缩短至4分钟。

3 焊装车间无人化革命:大空间定位精度的巅峰呈现

深圳辰视智能在某主机厂焊装车间的技术部署,彰显了国产3D视觉技术的卓越性能。项目需解决两大核心难题:车顶盖与后地板的空间定位需在1700-3000mm工作距离下保持±0.5mm精度;AGV转运导致的位姿偏差需实时补偿。

创新性解决方案架构:

AGV运载工件入站

↓

固定位3D扫描粗定位

↓

机器人抓取至二次拍照位

↓

Eye-in-hand相机精定位

↓

动态路径规划

↓

精准插入销孔

↓

数据反馈MES系统

车顶盖上料:采用CS-ST-S21(B)相机在1700mm工作距离下实现±0.5mm定位精度,通过二次纠偏解决AGV累计误差。

后地板上料:通过CS-DT-O11相机支持3000mm大范围定位,点云处理速度达15帧/秒。

数字孪生集成:将视觉坐标数据与MES系统打通,实现装配质量的实时监控与预测性维护。

运营成果:系统运行超15000小时无故障,使工位实现从3人操作到无人值守的跨越,产能提升28%(700→900件/天),并为AGV全流程物流嵌入奠定基础。

4 物流混码革命:无序场景的智能应对

在电商物流领域,库卡中国与梅卡曼德联合开发的3D视觉混码系统,解决了多SKU纸箱无序来料的自动化难题。该系统采用Mech-Eye LSR L工业相机配合KR Quantec机器人,实现两大突破性应用模式:

在线混码:面对未知规格的来料纸箱,系统实时生成最优码放路径,支持每秒2个箱体的处理速度。

离线混码:基于“先大后小、先重后轻”原则预生成垛型方案,空间利用率提升35%。

价值创造:在某电商区域配送中心的应用数据显示,人工码垛效率约120箱/小时,而视觉引导系统实现420箱/小时的持续作业,错误率从人工的1.2%降至0.05%以下,彻底解决了高峰期用工荒问题。

三、技术内核:工业级3D视觉系统的核心能力解析

硬件革新:突破物理限制的专用相机

面对制造业中的高反光金属、深色吸光材质、复杂曲面等挑战,新一代3D相机通过多重技术创新实现精准成像:

抗干扰光学设计:海康MV-DLS系列采用激光振镜+结构光融合方案,在50000lx强光环境下仍能输出完整点云。其抗油污光学涂层技术,使齿轮箱等油污环境中的误判率降至0.01%以下。

大空间测量能力:辰视CS-DT-O11相机在3000mm距离下保持亚毫米级精度,满足整车大型部件定位需求。

多场景适配:梅卡曼德Mech-Eye DEEP相机工作距离扩展至3.5m,支持从微小螺钉到整托盘的尺度跨越。

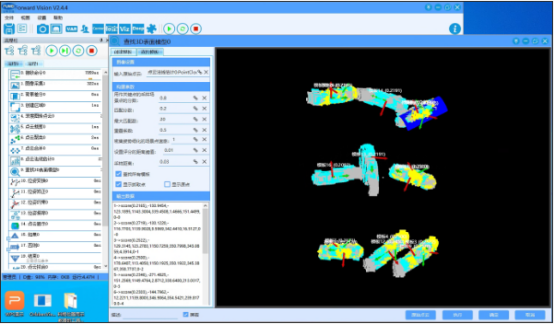

智能软件:系统的大脑与神经中枢

领先的视觉引导平台已实现四大突破性能力:

多物体点云实时拼接:在配盘场景中同步处理200+工件点云数据,处理时间<3秒。

动态坐标映射:构建机器人-相机-工件坐标系实时转换模型,补偿AGV定位误差。

工艺逻辑可视化编程:海康RobotPilot平台支持拖拽式工作流设计,新工件适配时间从3天缩短至2小时。

生产数据看板管理:辰视系统集成生产计数、错误分析、设备OEE等实时看板,赋能精益管理。

系统级集成:从单点应用到全链路数字孪生

成功案例验证了3D视觉与多系统深度协同的技术路线:

AGV协同定位:在车顶盖项目中,视觉系统与AGV导航数据融合,实现±1mm级对接精度。

MES数据互通:辰视在焊装车间项目中将视觉数据与生产管理系统打通,实现实时监控与预测性维护。

跨品牌兼容:海康RobotPilot平台支持与库卡、发那科等主流机器人无缝对接,降低集成复杂度。

四、价值验证:从成本中心到效益引擎的蜕变

应用企业收获的不仅是效率提升,更实现了制造模式的根本变革:

经济效益:人员成本降低60%-100%,产能提升15%-28%,投资回报周期缩短至12-18个月。

质量保障:装配误差率从人工操作的0.5%-1.2%下降至0.02%以下,产品一致性显著提升。

柔性扩展:同一系统支持多车型、多夹具快速切换,换型时间缩短80%,适应小批量定制化生产。

数字底座:生产过程全数字化,为智能工厂建设提供核心数据支撑,设备OEE(全局设备效率)提升22%-35%。

行业分析师指出:“3D视觉引导系统的价值已超越单点提效,进化为重构生产逻辑的核心力量。在汽车制造业的规模化落地只是起点,其技术外溢效应将重塑整个离散制造业的竞争力格局。”

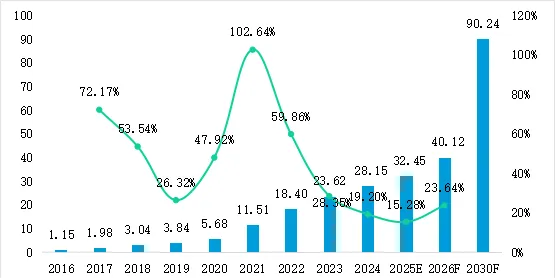

五、行业扩展与未来视野

3D视觉引导技术正突破传统应用边界,向更广阔领域延伸:

重工机械:海康方案应用于高空作业平台车头预制,MV-DLS1400P相机在3.2×2.7m视野下实现0.3mm精度,兼容近百种零件,装配效率提升200%。

电力设备:富唯智能引导火花塞抓取,通过“3D粗定位+2D精定位”双阶模式,在早晚光线剧烈变化环境下保持99.2%成功率。

耐火材料:迁移科技赋能镁钙砖生产,在粉尘、高温环境下实现±2mm识别精度,节拍控制在6秒内。

电子制造:辰视方案解决3C薄片深框抓取难题,清框率提升至99.8%。

技术融合新趋势:

深度学习增强:梅卡曼德混码系统采用智能算法,动态优化垛型稳定性与空间利用率。

云边协同架构:海康方案支持视觉数据云端分析,实现工艺参数自优化。

多传感器融合:富唯智能结合3D视觉与力控技术,实现精密插接作业。

上海某工厂的监控屏幕显示:数十台机械臂在3D视觉引导下精准抓取发动机缸体。一位工程师感慨:“过去这个工位每天需要12名工人两班倒,如今只需2人监控系统——改变的不仅是人力,更是整条产线的‘思考’方式。”

随着3D视觉引导技术在工业领域的深度渗透,其价值已从单点提效升级为重构生产逻辑的核心力量。对于寻求自动化突破的企业,选择具备工业场景验证能力的技术伙伴尤为关键——既需硬件在复杂环境中的稳定表现,也依赖软件平台的开放性与兼容性,更离不开对制造工艺的深度理解。当机器真正“看见”并“理解”它所操作的世界,智能制造才真正拥有了通向未来的通行证。

审核编辑 黄宇

-

3D视觉

+关注

关注

4文章

455浏览量

28332

发布评论请先 登录

3D视觉相机遇到脏污怎么预防?富唯智能以创新技术守护工业“慧眼”

从3D到AI,机器视觉全面赋能工业自动化

开源技术在工业自动化领域的作用

腾讯混元3D AI创作引擎正式发布

腾讯混元3D AI创作引擎正式上线

3D 视觉定位技术:汽车零部件制造的智能变革引擎

CASAIM自动化检测设备3D尺寸检测形位公差测量设备

全新升级,洛微发布高性能3D工业相机,为机器视觉注入新动能

3D视觉引导技术:开启工业自动化“慧眼时代”的变革引擎

3D视觉引导技术:开启工业自动化“慧眼时代”的变革引擎

评论