在自动驾驶与电动化技术的驱动下,光电半导体器件(如激光雷达、车用 LED、光传感器等)已成为汽车感知环境的核心组件。然而,车辆在行驶中面临的机械应力——包括高频振动、路面冲击、组装应力等——可能引发器件焊点断裂、结构变形甚至功能失效。

AEC-Q102 认证体系中的机械可靠性测试,正是通过模拟全生命周期机械负载,为汽车光电器件构建起一道“物理防线”。

机械可靠性测试的核心逻辑与技术标准

机械可靠性测试的核心目标在于验证器件在极端物理应力下的结构完整性与功能稳定性。AEC-Q102 标准依据汽车电子委员会(AEC)的技术规范,结合 ISO 16750 等车辆环境测试标准,制定了以下关键测试项目:

1.振动测试

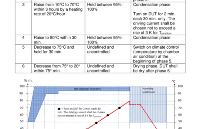

振动测试是模拟车辆行驶中发动机震动、路面颠簸等持续振动环境的重要环节。其技术参数如下:

频率范围:10Hz 至 2000Hz,覆盖车辆常见振动频谱,能够全面评估器件在不同频率振动下的响应情况。

加速度:20G,相当于重型卡车行驶于崎岖路面的冲击强度,确保测试强度足以反映实际使用中的极端情况。

持续时间:XYZ 轴向各振动 24 小时,总时长 72 小时,通过长时间多轴向振动,充分考验器件的耐久性。

振动测试的失效判据是器件在振动后需满足电气性能偏差≤5%,光学输出波动≤3%,且无可见结构损伤。这意味着器件在经历如此高强度的振动后,仍需保持良好的电气和光学性能,结构上也不能出现任何损伤,从而保证其在车辆行驶过程中的可靠性和稳定性。

2.机械冲击测试

机械冲击测试则是模拟车辆碰撞、急刹车或跌落导致的瞬时冲击。其技术参数如下:

冲击波形:半正弦波,能够有效模拟瞬间能量释放的实际情况,使测试结果更接近真实场景。

峰值加速度:50G,相当于车辆以 30km/h 速度撞击障碍物的冲击力,这一高加速度的冲击能够充分考验器件在极端冲击条件下的承受能力。

持续时间:11ms,对应冲击能量传递时间,确保测试能够准确反映器件在瞬间冲击下的响应情况。

冲击次数:XYZ 正负方向各 3 次,共 18 次,多方向多次冲击能够全面评估器件在不同方向上的抗冲击性能。

机械冲击测试的失效判据是器件在冲击后不得出现封装开裂、焊点脱落或光学性能突变。封装开裂和焊点脱落可能导致器件内部元件暴露或连接失效,而光学性能突变则会影响器件的正常功能。通过这些严格的失效判据,确保器件在经历机械冲击后仍能保持良好的结构完整性和功能稳定性,从而保障其在车辆行驶过程中的可靠性和安全性。

测试的实施与结果分析

在实施机械可靠性测试时,需要严格按照标准规定的测试条件和步骤进行操作,确保测试结果的准确性和可靠性。测试过程中,要对器件的各项性能指标进行实时监测和记录,以便及时发现潜在问题。测试完成后,对测试结果进行详细分析,评估器件在不同机械应力下的表现,确定其是否满足 AEC-Q102 认证体系的要求。

从实验室到道路的验证

虽然实验室中的机械可靠性测试能够为汽车光电器件提供严格的验证,但实际道路环境更为复杂多变。因此,在实验室测试合格后,还需要将器件安装到车辆上进行道路测试,进一步验证其在实际使用环境中的可靠性和稳定性。通过在不同路况、不同气候条件下的长期道路测试,收集大量实际数据,对实验室测试结果进行补充和验证,确保器件在各种复杂条件下都能正常工作,从而为汽车的安全行驶提供可靠的保障。

总结

汽车光电半导体的机械可靠性测试是一个从实验室到道路的系统性过程,通过严格的测试标准和详细的测试流程,确保器件在各种机械应力下的可靠性和稳定性,为自动驾驶和电动化技术的发展提供坚实的基础。

-

光电半导体

+关注

关注

0文章

20浏览量

9154 -

器件

+关注

关注

4文章

339浏览量

28386 -

AEC

+关注

关注

0文章

358浏览量

15258

发布评论请先 登录

车电零部件可靠性验证(AEC-Q)

度亘核芯VCSEL产品-东方红通过AEC-Q102车规认证

瑞丰光电Mini背光全系列通过AEC-Q102车规级认证

汽车电子元件的可靠性保障:AEC-Q102认证

AEC-Q102之凝露试验

板弯曲试验在AEC-Q102的重要性

AEC-Q102之推拉力测试

详细解析AEC-Q102认证

AEC-Q102 认证体系中的机械可靠性测试

AEC-Q102 认证体系中的机械可靠性测试

评论