在汽车智能化与电动化的浪潮中,光电半导体器件(如LED、激光雷达、光传感器等)的可靠性直接决定了车辆的安全性与性能。AEC-Q102作为汽车电子领域针对分立光电半导体的核心测试标准,其推拉力测试是评估器件机械强度的关键环节。

推拉力测试的技术原理与标准要求

推拉力测试旨在评估半导体器件内部连接结构(如键合线、焊点、端子)的机械强度,防止因振动、冲击或组装应力导致的连接失效。根据AEC-Q102标准,此类测试属于工艺质量评价范畴,覆盖以下关键项目:

1. 键合线剪切测试

通过施加剪切力测量键合线与焊盘间的结合强度,防止因焊点疲劳断裂引发断路。

2. 端子强度测试

对引脚施加轴向拉力(5N)或侧向弯曲力(2.5N),验证其在组装或维修过程中的抗变形能力。

3. 芯片剪切测试

评估芯片与基板间的粘接强度,确保极端温度循环下的结构稳定性。AEC-Q102要求测试样品数量为78个且零失效(0 Fails),确保测试结果的高置信度。例如,键合线剪切测试需满足剪切力≥0.1N(金线)或≥0.05N(铝线),断裂形态需呈现焊盘残留而非键合线断裂,以证明界面结合强度达标。

测试设备与流程:精密机械与智能化的结合

1.核心设备:推拉力测试机

推拉力测试的核心设备是超高精度推拉力测试机。

2.标准化测试流程参数设定:

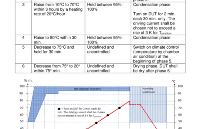

剪切速度(0.1-1mm/s)、剪切角度(0°-30°)、剪切力范围(0.01-50N)等参数需严格匹配AEC-Q102规范。

失效分析:

结合金相显微镜与FIB-SEM(聚焦离子束扫描电镜),对断裂界面进行微米级形貌分析,定位工艺缺陷(如焊点空洞、界面污染)。

行业应用与挑战:从实验室到量产

1.典型案例分析激光雷达模块优化:

某1550nm激光器在振动测试中因键合线断裂导致光功率波动超差。通过金鉴的推拉力测试发现焊点空洞率高达25%,采用真空回流焊工艺后空洞率降至5%以下,振动失效率降低90%。

车载Mini LED背光强化:

针对0.5mm间距LED阵列的机械冲击失效问题,引入纳米银烧结技术,界面剪切强度提升至45MPa,量产良率从99.7%提升至99.9%。

2.行业挑战材料兼容性:

无铅焊料(如SAC305)虽环保,但机械疲劳寿命较传统SnPb焊料低30%,需通过底部填充胶技术补偿。

成本控制:

推拉力测试设备单台成本超50万元,中小企业可采用第三方检测服务(如金鉴实验室)降低认证成本。

结语

AEC-Q102推拉力测试不仅是汽车光电半导体进入市场的“通行证”,更是技术创新的催化剂。随着智能化测试设备与高性能材料的应用,这一领域正从被动检测转向主动预防,为智能驾驶时代的硬件可靠性构筑坚实防线。未来,通过AI与多物理场技术的深度融合,推拉力测试将进一步提升效率与精度,推动汽车电子行业向更高安全性与耐用性迈进。

-

汽车电子

+关注

关注

3037文章

8372浏览量

170366 -

AEC

+关注

关注

0文章

358浏览量

15259 -

推拉力测试机

+关注

关注

0文章

153浏览量

567

发布评论请先 登录

车电零部件可靠性验证(AEC-Q)

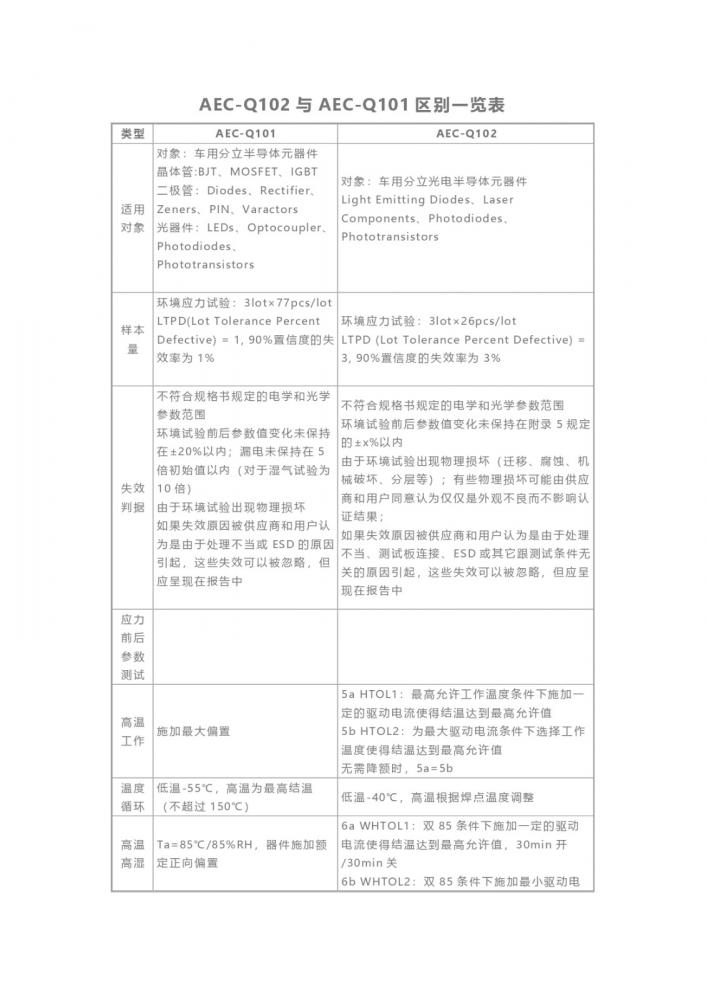

AEC-Q102与AEC-Q101有什么区别?

AEC-Q102解读(一)——什么是AEC-Q102?

板弯曲试验在AEC-Q102的重要性

通过AEC-Q102认证的光电二极管

光耦与AEC-Q102

AEC-Q102:汽车电子分立光电半导体元器件的测试标准

AEC-Q102之硫化氢试验

AEC-Q102中的破坏性物理分析(DPA)

详细解析AEC-Q102认证

AEC-Q102认证之光电二极管

AEC-Q102之推拉力测试

AEC-Q102之推拉力测试

评论