超薄碳化硅衬底(<100μm)切割自动对刀技术的精度提升策略

一、引言

碳化硅(SiC)作为第三代半导体材料,以其高硬度、高热导率和优异的电气性能,在电力电子、新能源汽车及光伏等领域应用广泛。在 SiC 衬底加工中,超薄(<100μm)碳化硅衬底切割面临诸多挑战,自动对刀技术精度对切割质量与效率影响重大,提升其精度成为行业关键问题。

二、影响自动对刀精度的因素剖析

2.1 光学系统偏差

对刀系统的光学元件若存在质量瑕疵,如透镜的折射率不均匀、反射镜表面不平整,会导致激光束传播路径偏移,使对刀光斑位置不准。并且,光学组件的安装与校准误差,哪怕仅有微小的光轴不重合,也会在对刀过程中被放大,造成显著的对刀偏差 。例如,使用低质量透镜时,激光束可能在传播 100mm 后产生 10μm 的偏移,这对于超薄碳化硅衬底切割来说,足以导致切割位置出现偏差,影响产品质量。

2.2 切割环境干扰

温度波动会使切割设备的机械部件热胀冷缩,改变对刀系统的结构尺寸与相对位置。湿度变化可能使光学镜片起雾,影响激光束的传输与聚焦。此外,外界振动通过基础传递至切割设备,导致对刀装置抖动,难以获取稳定、准确的对刀信号 。在实际生产中,当环境温度在一天内波动 5℃时,设备的关键部件可能会产生 5 - 10μm 的尺寸变化,从而干扰对刀精度。

2.3 工件特性差异

不同批次的碳化硅衬底,其表面粗糙度、反射率等光学特性存在差异。超薄衬底因厚度极薄,在切割力作用下易产生变形,导致对刀时衬底实际位置与理论位置不符,增加对刀误差 。比如,表面粗糙度较大的衬底,可能使激光反射信号产生散射,让对刀系统误判位置,造成对刀偏差。

三、精度提升策略探讨

3.1 优化光学系统

采用高折射率、低色散的优质光学元件,如萤石透镜,减少光线传播中的折射偏差与色差,提升激光束聚焦精度。同时,定期运用自准直仪、干涉仪等专业设备,对光学组件进行精密校准,确保光轴严格对齐,降低因组件安装与使用损耗带来的光轴偏差 。还可引入自适应光学系统,通过波前传感器实时监测激光束波前畸变,利用变形镜快速补偿,维持激光在碳化硅衬底上的精准聚焦 。据测试,使用优质光学元件并配合自适应光学系统,可将激光束的聚焦精度提升至 ±1μm 以内,大大提高对刀准确性。

3.2 稳定切割环境

安装高精度温湿度调控设备,将切割车间的温度控制在 22±1℃,相对湿度维持在 40% - 60%,减少环境温湿度变化对设备与光学元件的影响。把切割设备放置在配备空气弹簧、橡胶减振垫的隔振平台上,隔绝外界振动传入,为对刀过程提供稳定环境 。实践表明,在稳定的温湿度与隔振环境下,对刀精度的稳定性可提高 50% 以上。

3.3 自适应对刀算法

开发基于图像识别、激光三角测量原理的自适应对刀算法。在对刀前,算法快速扫描碳化硅衬底表面,根据表面特征与预设模型精确调整对刀位置。在切割过程中,持续监测衬底状态,实时补偿因切割力、热效应导致的衬底变形与位置变化,确保对刀精度的动态稳定 。经实验验证,采用自适应对刀算法后,对刀精度在切割全过程中的偏差可控制在 ±2μm 以内,显著优于传统对刀方式。

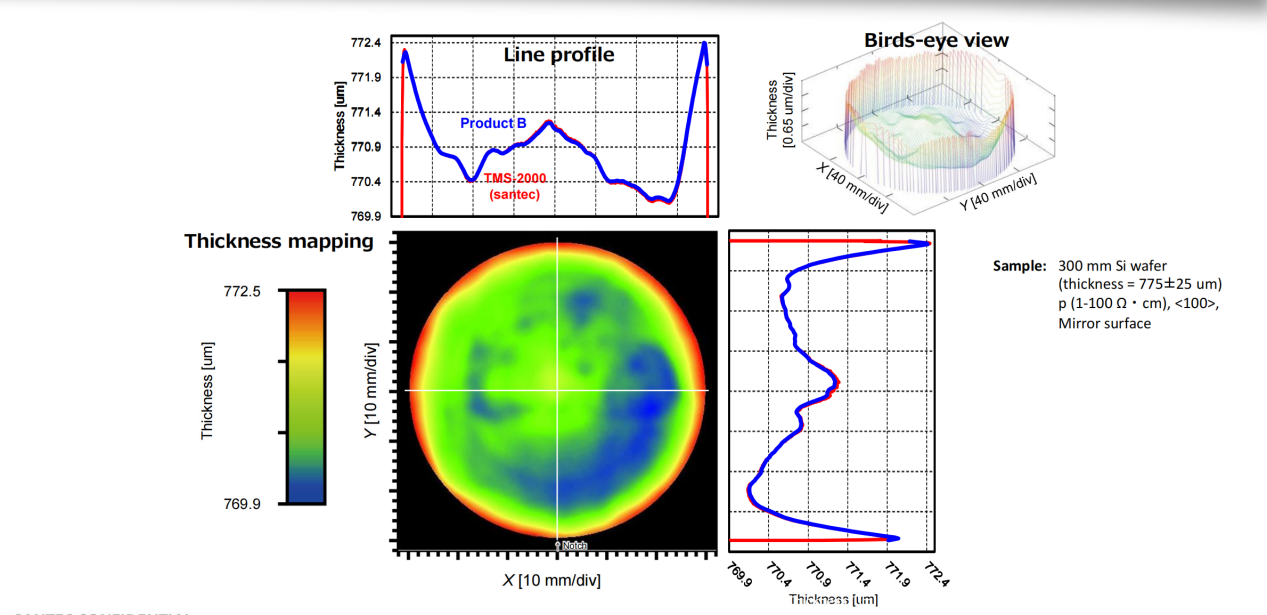

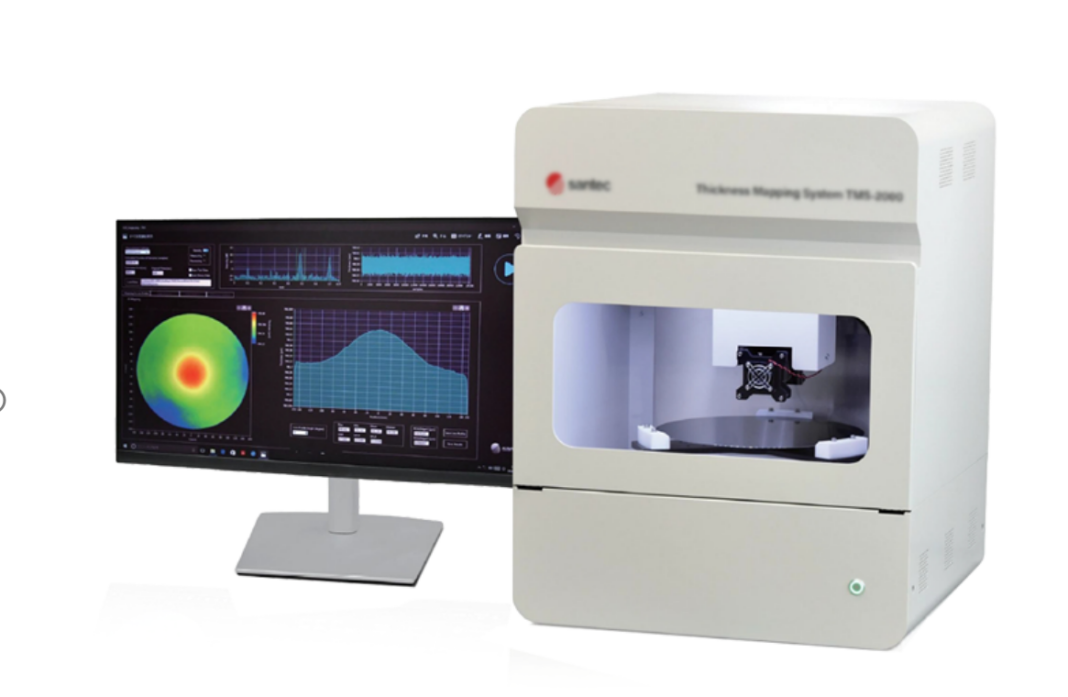

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。?

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

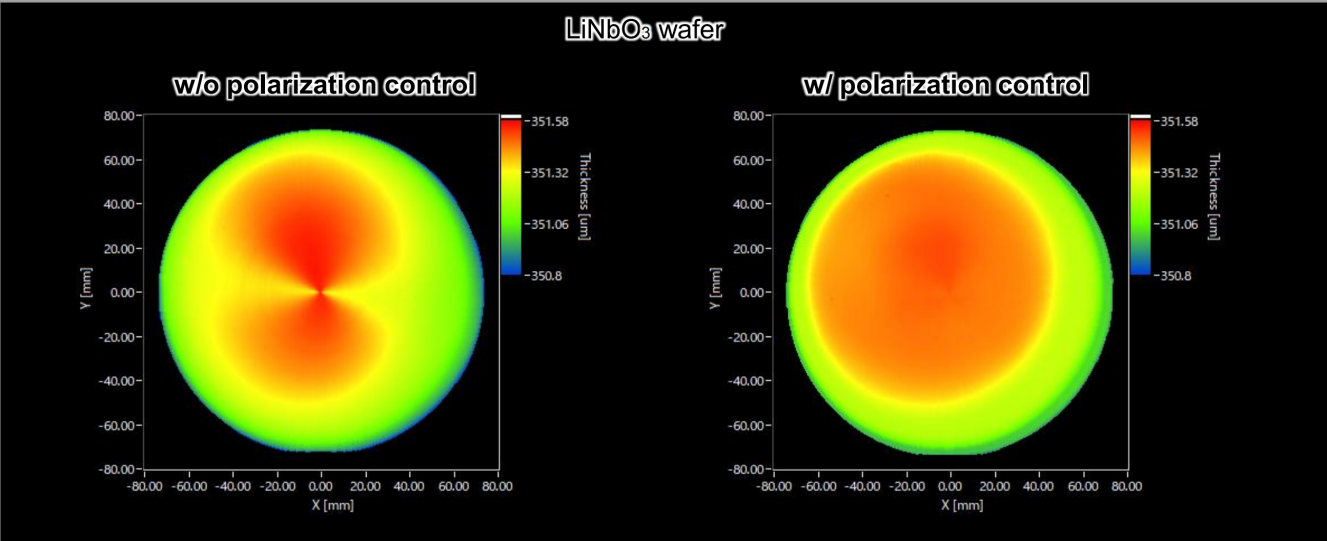

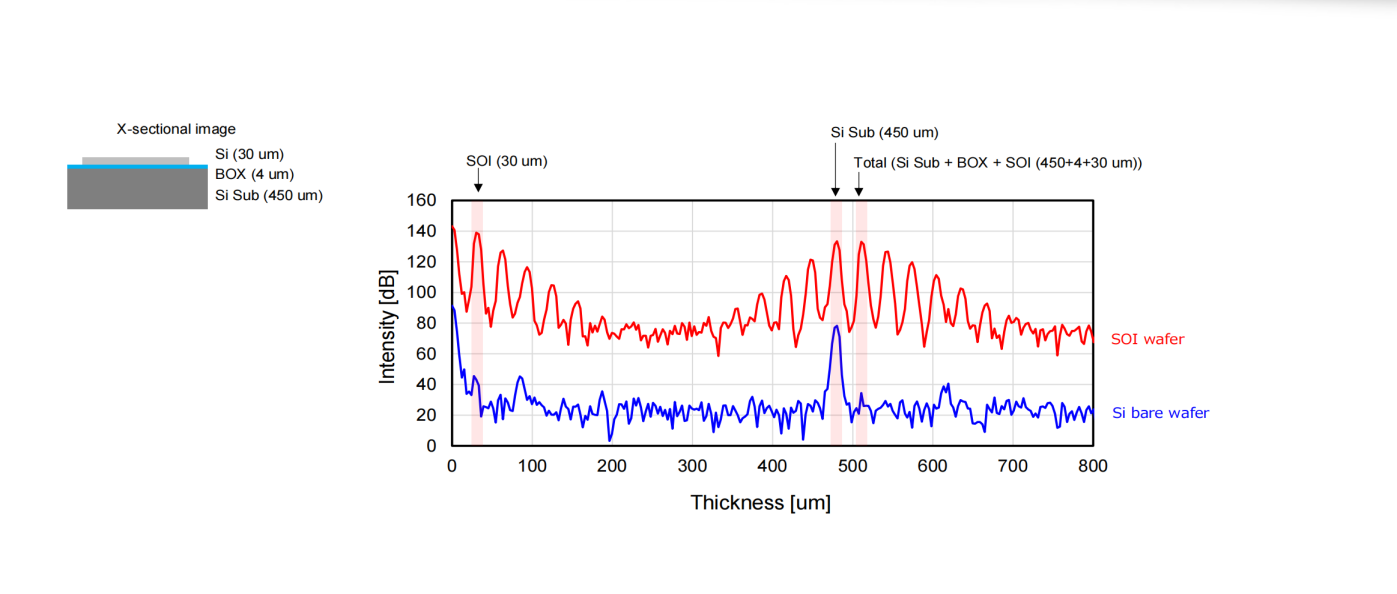

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:?

对重掺型硅,可精准探测强吸收晶圆前后表面;?

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;?

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

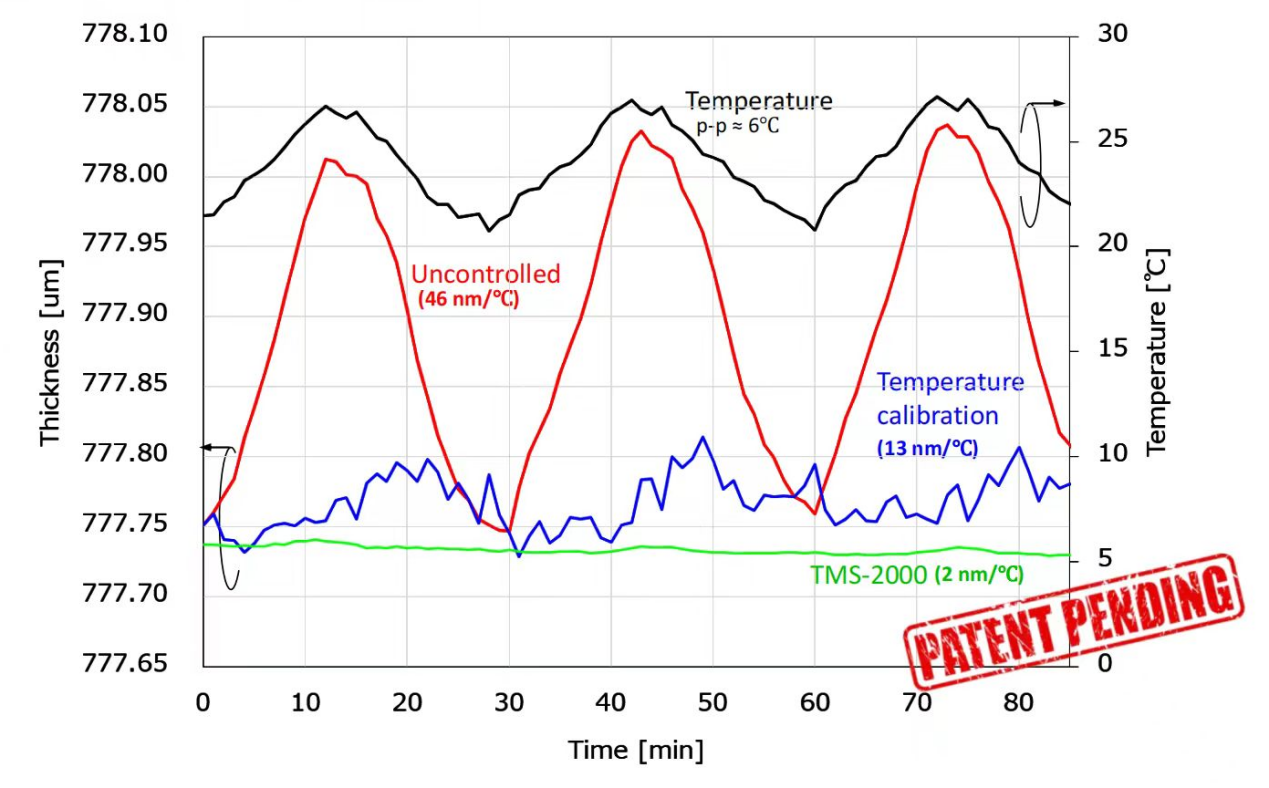

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

晶圆

+关注

关注

53文章

5181浏览量

130121 -

碳化硅

+关注

关注

25文章

3079浏览量

50617

发布评论请先 登录

基于机器视觉的碳化硅衬底切割自动对刀系统设计与厚度均匀性控制

碳化硅衬底的生产过程

碳化硅衬底的特氟龙夹具相比其他吸附方案,对于测量碳化硅衬底 BOW/WARP 的影响

不同的碳化硅衬底的吸附方案,对测量碳化硅衬底 BOW/WARP 的影响

碳化硅衬底的环吸方案相比其他吸附方案,对于测量碳化硅衬底 BOW/WARP 的影响

碳化硅衬底,进化到12英寸!

超薄碳化硅衬底切割自动对刀精度提升策略

超薄碳化硅衬底切割自动对刀精度提升策略

评论