互联网智能制造平台是基于云计算、大数据、物联网、人工智能等先进技术,构建的一个实现制造业智能化、数字化、网络化转型的综合性平台。以下是具体介绍:

基本架构

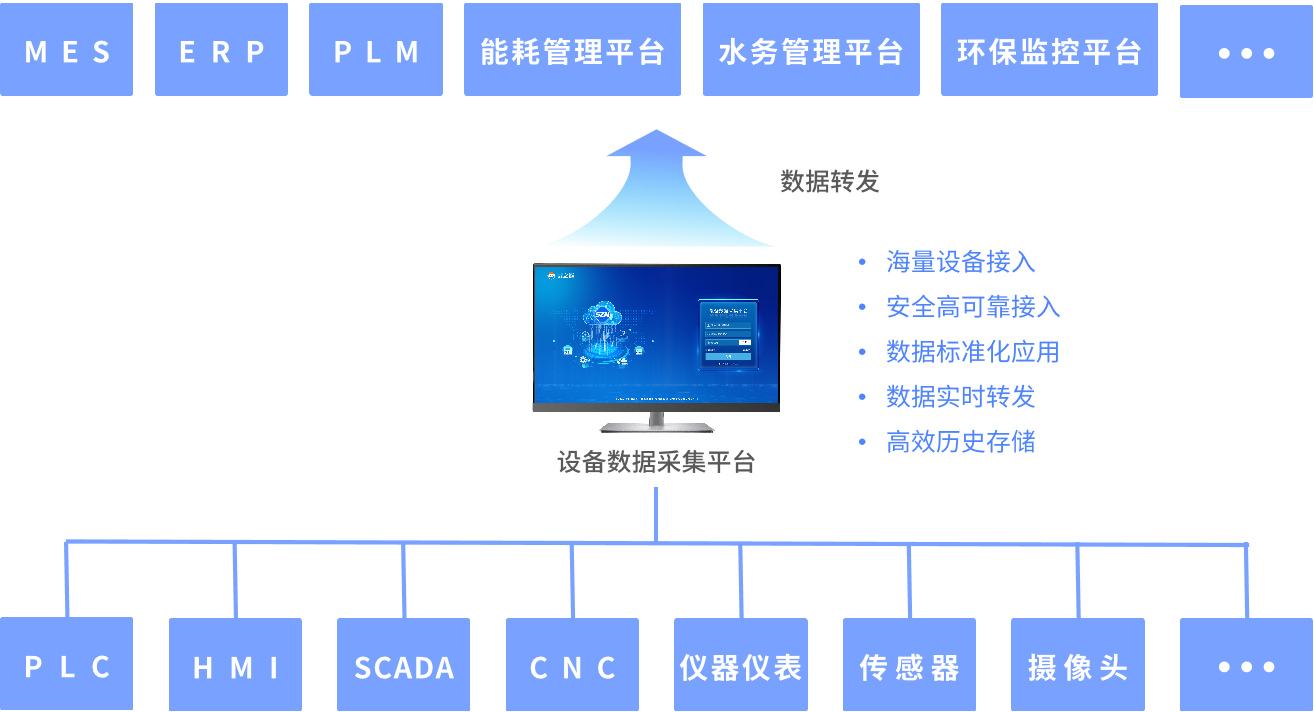

边缘层:通过智能物联网关、IoT边缘智能服务器以及人工智能控制器等物联套件,实现边缘端数据采集和控制,为平台接入各类设备和传感器的数据。

IaaS层:提供云计算基础设施服务,包括计算、存储和网络资源等,为平台运行提供基础硬件支撑,常用的供应商有阿里云、腾讯云、华为云等。

平台层(工业PaaS):是平台的核心部分,负责物联套件设备接入、对象化模型组织、数据存储处理、可视化数据分析、工业App开发等。将大量工业技术原理、行业知识、基础工艺、模型工具进行规则化、软件化、模块化,并构建为可重复使用的平台内置微服务组件。

应用层(工业SaaS):通过工业操作系统平台构建面向特定场景的智能工业App,形成面向不同行业的智能制造解决方案,如生产管理、设备管理、供应链管理等各类应用。

关键技术

物联网技术:实现设备之间的互联互通,通过传感器、RFID等技术采集设备数据,并借助无线通信技术将数据传输到平台。

大数据技术:对采集到的海量数据进行存储、管理和分析。包括构建多元对象化工业数据湖,实现数据的采存算用一体化处理,以及运用数据挖掘算法等进行深度分析。

云计算技术:为平台提供强大的计算和存储能力,实现资源的弹性伸缩和按需分配,降低企业的IT成本和运维难度。

人工智能技术:利用机器学习、深度学习等算法,实现对生产过程的智能预测、故障诊断、质量检测等功能,提高生产的智能化水平。

功能

数据采集与集成:实时采集生产设备、系统和人员等多源异构数据,打破信息孤岛,实现企业内各业务系统数据的汇聚和融合。

生产管理与优化:通过智能生产子系统,实现生产计划的智能决策、精准执行和实时控制。包括智能排产、生产调度、生产监控等功能,提高生产效率和质量,降低成本。

设备管理与维护:借助机器学习算法对设备数据进行深度加工,实现设备的远程监控、故障诊断、预测性维护和全生命周期管理,减少设备停机时间,延长设备使用寿命。

供应链协同管理:打造透明、高效、协同、智能的供应链网络,实现对供应商、物流、库存等的全面管理。包括采购管理、物流运输监控、库存优化等功能,降低库存成本,提高供应链的响应速度和灵活性。

质量检测与管控:利用大数据分析技术和机器学习算法,实现对生产过程和产品质量的实时监测和分析。通过对原材料、生产过程、成品等环节的数据采集和分析,及时发现质量问题,提高产品质量稳定性和可靠性。

数据分析与决策支持:基于大数据平台对各类数据进行深度挖掘和分析,为企业提供生产管理、设备管理和供应链管理等方面的决策支持,帮助企业优化资源配置,提高生产效率和经济效益。

应用案例

汽车制造行业:上汽大通搭建的“大规模个性化定制”智能制造平台,实现了高度个性化定制生产模式,用户可在线定制车辆配置,平台通过物联网、大数据等技术实时获取用户需求,驱动生产、采购、物流等环节智能协同,生产效率提升超20%,库存周转率提升30%,切实降低了企业成本。

家电制造行业:海尔的CIM定制平台覆盖研发、设计、营销等产品全生命周期场景,用户在平台上参与产品定制,提交个性化需求后,订单直达工厂转化为生产任务,通过智能化改造的生产线实现大规模定制生产,同时工厂员工、供应商等实时获取信息协同作业,满足了用户个性化需求,也提高了企业竞争力。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7244浏览量

116742 -

大数据

+关注

关注

64文章

8963浏览量

140609

发布评论请先 登录

互联网智能制造平台是什么

互联网智能制造平台是什么

评论