摘要:环氧树脂是目前最通用的热固性树脂材料, 由于其具有优异的力学性能、电绝缘性能、不易收缩和膨胀以及耐腐蚀等特点, 已经广泛应用于各个领域中. 同时环氧树脂还存在容易燃烧、导热能力较低的缺点, 并且在提升环氧树脂复合材料导热性能的同时也有可能破坏其电绝缘性能. 因此, 开发新型阻燃导热绝缘环氧树脂复合材料具有重要意义. 在使用石墨烯作为导热填料的基础上, 使用具有较好电绝缘性能的氮化硼纳米片对石墨烯进行表面改性, 得到了氮化硼/石墨烯复合导热填料, 随后添加到阻燃环氧树脂中, 经过热压后制备环氧树脂复合材料. 实验结果表明, 当复合填料添加量为5 wt%时, 经过热压制备的环氧树脂复合材料的导热系数为0.931 W/(m K),相比于纯环氧树脂提升了329.0%; 体积电阻率为2.65×1014Ω m, 与纯环氧树脂相当, 具有较好的电绝缘性能; 复合材料的热释放得到了控制, 并且通过了垂直燃烧V-0等级, 极限氧指数为35.0%.关键词:环氧树脂 导热 阻燃 绝缘

1

引言

随着现代5G通讯技术和电子电气的发展, 产品集成度和功率都越来越高, 产品尺寸急剧减小, 功率密度不断增加, 由此产生的散热问题也越来越突出, 热量的堆积严重影响了所获得产品的稳定性和使用寿命, 制备具有高导热性能的界面材料是解决上述问题的重要途径 .

环氧树脂作为一种广泛使用的热固性树脂材料,具有固化方便、黏附力强、收缩性低、力学性能优异、化学和热稳定性较好以及电绝缘性能好等特征,广泛应用于胶黏剂和电子电气等领域, 也是目前主流的封装材料和热界面材料之一. 但是环氧树脂的本征导热能力较低, 仅为0.2 W/(m K)左右, 难以达到散热的作用. 此外, 环氧树脂极易燃烧, 如果遇到短路的情况, 产生的电火花有引发火灾的风险. 在实际应用中,使用导热填料直接加入到环氧树脂中可以有效地提升其导热性能 , 但是部分导热填料添加量较大或者具有导电的能力, 破坏了环氧树脂本身优异的性能.因此, 在较低添加量下, 制备出一种具有阻燃导热绝缘性能的环氧树脂复合材料具有重要意义.

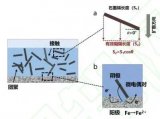

本文首先使用具有较好导热导电能力的石墨烯作为导热填料, 为了保留环氧树脂较好的电绝缘性能, 再使用具有优异电绝缘性能的氮化硼纳米片通过静电吸附的作用对石墨烯进行表面改性, 得到氮化硼/石墨烯复合导热填料(GBN). 然后, 按一定质量分数与实验室自制的阻燃环氧树脂进行混合, 通过热压的方式, 得到了环氧树脂复合材料(FEP/GBN), 系统地研究了FEP/GBN的导热性能、电绝缘性能和阻燃性能.

2

实验部分

2.1 主要原料

石墨烯购自深圳市图灵进化科技有限公司. 氮化硼(BN, 1 μm)、聚二烯二甲基氯化铵溶液(PDDA, M w :400000~500000, 20 wt%水溶液)购自上海阿拉丁生化科技股份有限公司(中国). 无水乙醇、异丙醇和4,4′-二氨基二苯甲烷(DDM)购自国药集团化学试剂有限公司(中国). 阻燃环氧树脂(FEP)由实验室自制, 其中环氧树脂为双酚A型环氧树脂, 阻燃剂为磷-氮协效添加型阻燃剂. 以上试剂均未处理直接使用.

2.2 氮化硼/石墨烯复合导热填料(GBN)的制备

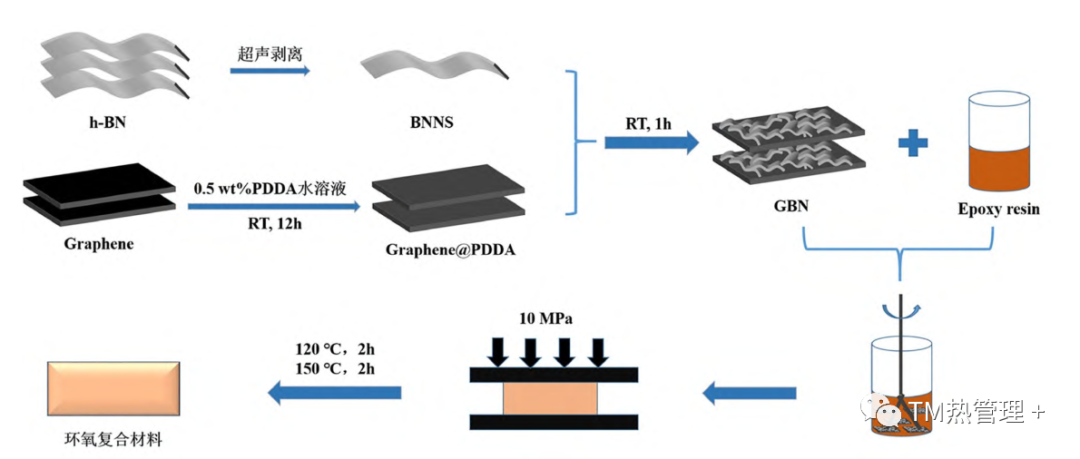

使用液相超声剥离的方式, 将2 g BN粉末添加到200 mL异丙醇中, 在500 mL烧瓶中将混合溶液超声剥离12 h. 之后使用离心机在2000 r/min下离心15 min除去大颗粒氮化硼, 最后得到均匀的氮化硼纳米片(BNNS)异丙醇混合溶液备用(4.3 mg/mL). 将400 mL0.5 wt%的PDDA水溶液和0.5 g石墨烯一起加入500 mL单口烧瓶中, 在室温下经过强力机械搅拌12 h后, 使用离心机在10000 r/min下离心10 min, 得到黑色产物, 再使用去离子水洗涤三次后, 离心得到改性后的石墨烯. 之后与50 mL异丙醇混合均匀, 在机械搅拌下, 将400 mL的BNNS异丙醇混合溶液滴加到其中,1 h后在2000 r/min下离心10 min得到复合导热填料GBN. 加入适量的去离子水后进行冷冻干燥, 得到最终产物.

2.3 环氧树脂复合材料的制备

首先称取一定质量的导热填料GBN于三口烧瓶中, 再加入30 mL无水乙醇, 在室温下超声分散40 min,分散均匀后, 称取一定质量预先加热后的阻燃环氧树脂加入其中, 继续超声搅拌30 min. 随后在100℃下不断搅拌, 直至乙醇完全挥发. 再称取化学计量的固化剂DDM, 放置在100℃烘箱中直至完全熔化, 迅速倒入三口烧瓶中, 充分搅拌40 s后倒入事先准备好的不锈钢模具中, 使用热压的方式, 在平板硫化仪上, 分别在120℃和150℃下固化2 h, 压力为10 MPa. 最后冷却至室温, 将样品从模具中取出, 得到环氧树脂复合材料,制备流程如图1所示. 同时使用常规固化的方法, 将模具放置在烘箱中, 分别在120℃和150℃下固化2 h. 最后冷却至室温, 将样品从模具中取出, 得到对照样环氧树脂复合材料.

图 1 GBN和FEP/GBN复合材料的合成过程(网络版彩图)

2.4 仪器与表征

傅里叶变换红外光谱(FTIR), 所用仪器为Nicolet6700, 使用KBr压片, 用于表征样品的化学结构.

热重分析仪(TGA), 所用仪器为Q5000, 测试温度

上限为800℃, 可以在空气或者氮气条件下用于表征样品的热稳定性.

X射线光电子能谱(XPS), 使用仪器为ESCALAB

MK-II电子能谱仪, 用于表征表面元素组成.

热重红外联用(TG-IR), 将热重分析仪(TGA)和FTIR联用, 在氮气氛围下. 将热重分析仪中产生的热解气体通过载气传输到红外光谱中进行成分结构分析, 用于表征样品在不同温度下释放的气体组成.

场发射扫描电子显微镜(SEM), 使用仪器为JEOL

JSM-6700, 先将样品固定在样品台上, 经过喷金处理后, 观察样品表面形貌.

透射电子显微镜(TEM), 使用仪器为JEM-2100F,

将样品在溶剂中进行分散, 滴加在铜网上后进行观测,加速电压200 kV, 用于观察样品形貌.

激光闪光法(LFA), 使用仪器为NETZSCH LFA

467, 根据标准GB/T 22588-2008, 将样品制备为直径12.6 mm, 厚度1~3 mm的圆片, 在室温下进行测试. 用于测试样品的导热系数.

微型量热仪(MCC), 所用仪器为PX-01-008, 可以

使用少量的样品测试出燃烧过程中的热释放量, 评价样品的阻燃性能.

高阻计, 所用仪器为上海第六电表厂有限公司, 型号为ZC-36, 测试电压可调节为10、100、250、500和1000 V, 用于测试样品的体积电阻率.

3

结果与讨论

3.1 复合导热填料GBN结构分析

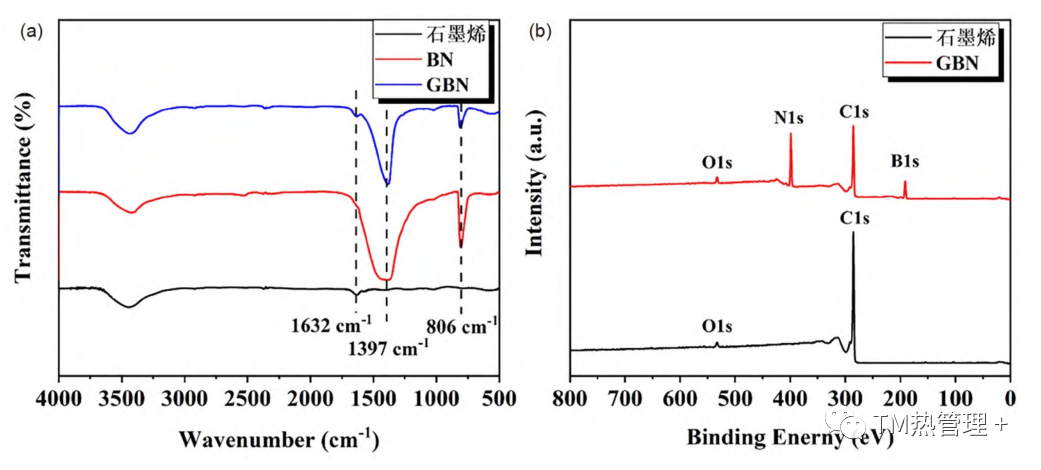

对石墨烯、BN和复合导热填料GBN进行红外分析, 结果如图2a所示. 对于石墨烯而言, 其表面仍然存在一定量的含氧基团, 在红外光谱中3400 cm?1附近的宽峰为–OH的伸缩振动峰, 1632 cm?1处的特征峰可能为C–OH的弯曲振动吸收峰. BN的特征吸收峰为1397和806 cm?1, 在3400 cm?1附近的宽峰可能是有部分的水导致的, 除了这三个峰之外几乎没有其他的峰出现.而对于复合导热填料GBN, 从红外谱图中可以看出,没有出现新的特征峰, 而是将石墨烯和BN的特征峰结合在一起, 说明GBN的制备过程中没有发生化学反应,是单纯通过静电吸附这种物理作用得到的, 没有产生新的化学键. 同时, 使用XPS对石墨烯和GBN进行测试, 分析其表面的组成. 在图2b中可以看到, 石墨烯由于表面存在一些含氧基团, 在XPS能谱图中除了存在C1s的信号峰之外, 还有O 1s的信号峰. 而对于GBN而言, 表面又新增了N 1s和B 1s的信号峰, 并且从峰强度可以看出, GBN表面的BN含量相对较高, 说明BNNS可以有效、密集地吸附在石墨烯表面.

图 2 (a) 石墨烯、BN和GBN的红外光谱; (b) 石墨烯和GBN的XPS光谱(网络版彩图)

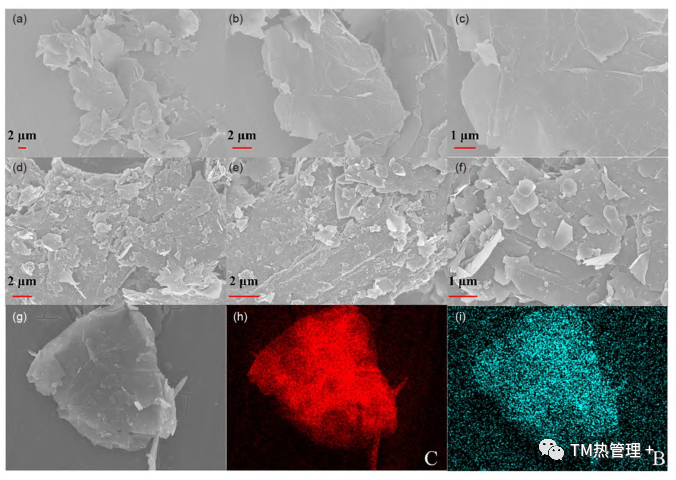

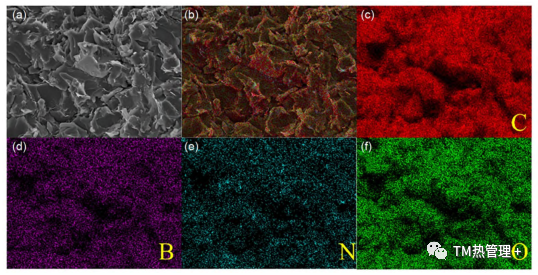

使用SEM对石墨烯片层和复合导热填料GBN的表面形貌进行分析, 结果如图3所示. 从图中可以看到,石墨烯片层的表面较为光滑, 没有小片层在表面堆积,并且石墨烯片层的尺寸较大, 较大的石墨烯片层的尺寸甚至大于10 μm, 有利于尺寸较小的BNNS在表面进行修饰. 使用聚强阳离子型电解质PDDA对石墨烯片层改性后, 表面带有负电荷的BNNS可以通过静电吸附作用, 在石墨烯片层表面进行自组装, 最终形成复合导热填料GBN . 在SEM图中可以看到, GBN的表面很粗糙, 有许多BNNS小片层均匀地分布在石墨烯片层上, BNNS的尺寸大多在200~500 nm之间, 当GBN作为导热填料使用时, 表面的BNNS可以充当石墨烯片层之间的桥梁, 帮助形成完整的导热网络, 提升导热效率. 从SEM的X射线面扫描图也可以看出, GBN的表面存在大量的C和B元素, 并且分布很均匀, 表明在石墨烯片层表面吸附了大量的BNNS. 此外, BNNS作为一种陶瓷基填料, 也具有较好的电绝缘性, 堆积在石墨烯片层表面, 可以有效地切断石墨烯片层之间的导电网络, 在一定程度上提升了复合材料的电绝缘性.

图 3 石墨烯(a~c)和GBN (d~f)的SEM图像; (g~i) GBN的元素映射(网络版彩图)

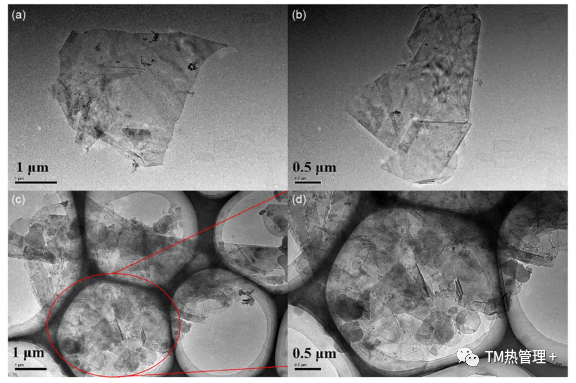

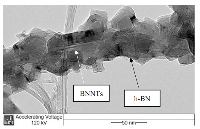

对石墨烯片层和GBN进行了TEM拍摄, TEM图像如图4所示. 从图中可以看到, 石墨烯片层的厚度很薄,但仍有部分区域为几个石墨烯片层堆积形成. 和SEM观察到的形貌一致, 除了部分褶皱外, 表面很光滑. 通过TEM可以看到GBN的厚度明显增加, 并且表面形貌很粗糙, 从图4d中可以看出, 在GBN的表面有很多BNNS小片层相互堆积, 证明了BNNS成功地堆积在石墨烯片层表面, 和SEM一起证实了GBN复合导热填料的成功制备.

图 4 石墨烯(a, b)和GBN (c, d)的TEM图像(网络版彩图)

3.2 环氧复合材料导热性能分析

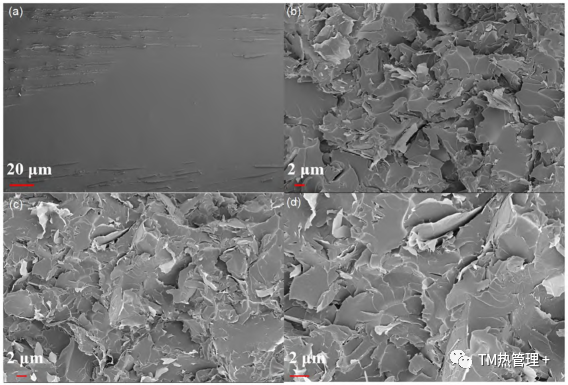

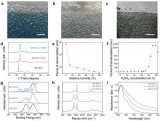

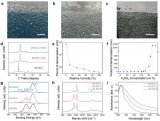

为了研究热压过程对导热填料分布的影响, 对环氧树脂复合材料的断面进行了SEM拍摄, 结果如图5所示. FEP是脆性断裂, 而添加了导热填料后的环氧树脂复合材料的断面则相对粗糙, 有很多坑洼处. 图5b是没有经过热压的FEP/GBN 5样品的断面, 从图中可以看出, 断面中有许多片状结构和孔洞, 说明导热填料和环氧树脂的结合并不紧密, 导致环氧树脂与导热填料之间的界面热阻较大, 阻碍了导热介质的传播, 在界面处有较大的散射. 从图5c, d中可以看到, 经过热压后的FEP/GBN 5样品的断面中, 几乎不存在孔洞, 环氧树脂和导热填料之间的结合更加紧密, 说明使用热压的加工方式可以促进环氧树脂对导热填料的浸润, 在基体内部形成更完整的导热网络, 降低界面热阻, 提升复合材料的导热能力.

图 5 FEP (a)、FEP/GBN 5 (未热压) (b)和FEP/GBN 5 (热压后) (c, d)断口的SEM图像(网络版彩图)

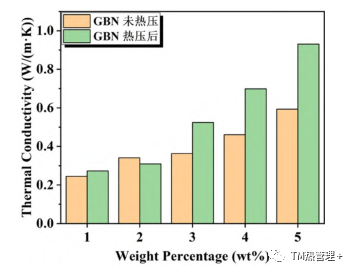

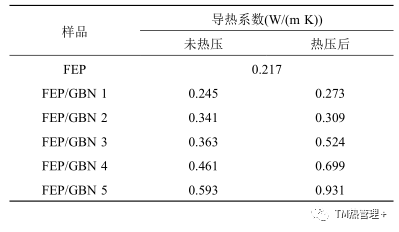

使用闪光法对环氧复合材料的导热能力进行测试, 并研究了采用热压的加工方式对导热系数的影响,结果如图6和表1所示. 纯环氧树脂的导热系数较低, 为0.217 W/(m K). 在环氧复合材料中, 当未采用热压进行加工, 只在常规情况下进行固化, 其导热系数随着导热填料GBN添加量的增加而增加, 但是提升的幅度并不大, 当添加量为5%时, 导热系数为0.593 W/(m K),提升了173.3%. 一方面是因为导热填料添加量较低,导热填料之间不能相互接触, 存在大量的空隙, 不能形成完整的导热网络, 另一方面可能是由于GBN与环氧树脂之间的界面热阻较大, 固化过程中, 环氧树脂没有完全浸润导热填料, 限制了导热系数的提升. 当采用热压的加工方式进行制备时, 在低添加量下(1%和2%), 环氧树脂复合材料的导热系数与未热压的样品相差不大, 而随着添加量的进一步提升, 经过热压的样品导热系数则提升更大, FEP/GBN 5热压后样品的导热系数达到了0.931 W/(m K), 相比于纯环氧树脂提升了329.0%. 在较低添加量下, 导热填料在基体中的分布较为均匀, 虽然使用热压的方式进行加工, 由于导热网络不完整, 也很难进一步提升导热能力. 而当添加量进一步提升时, 在热压的过程中, 导热填料会随着聚合物熔体进行流动形成取向结构, 提升传热效率. 此外, 在压力的作用下, 环氧树脂还可以进一步与导热填料相互接触, 提升环氧树脂与导热填料之间的浸润程度, 从而减小界面热阻, 弱化在界面上的散射, 提升导热能力.

图 6 FEP/GBN复合材料的导热性能(网络版彩图)

表 1 FEP/GBN复合材料的导热性能

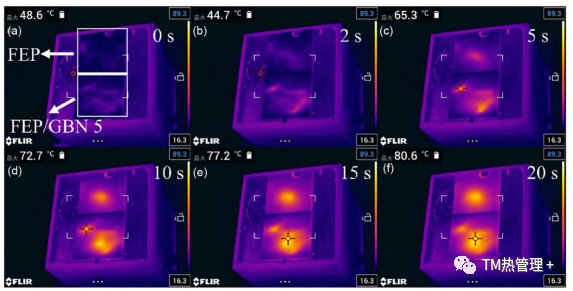

为了进一步表征FEP/GBN复合材料的导热性能,将恒温加热台设定为80℃, 随后将EP和FEP/GBN 5同时放置在恒温加热台上, 并使用红外热成像仪对温度进行记录, 结果如图7所示. 在图7a中, 上方为EP片层,下方为FEP/GBN 5片层, 在0 s时两者的温度几乎一致.经过一定时间的加热后, EP和FEP/GBN 5的表面温度出现了变化, 当加热5 s后, EP仅有一小部分温度升高,但是图片中EP/GBN 5已经出现大部分区域升温的现象, 并且表面温度也比EP高. 随着时间的推移, 当加热20 s后, EP和FEP/GBN 5的表面温度相差不多, 但是FEP/GBN 5的升温范围要比EP要大得多. 说明了FEP/GBN 5和EP相比, 其垂直方向上和水平方向上的导热能力都要比EP好, 当在实际使用中有散热需求时, 使用FEP/GBN 5不仅可以在垂直方向上加速热量的传导, 还可以进一步提升传热的面积, 提升散热效率.

图 7 FEP和FEP/GBN 5的热红外成像(网络版彩图)

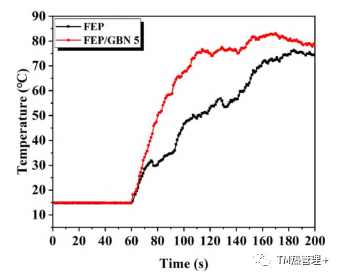

此外, 还采用了热电偶对EP和FEP/GBN 5的表面温度进行了实时测量, 曲线如图8所示. 从温度曲线中可以看出, EP和FEP/GBN 5相比, 其表面温度的升温速率较慢, 在刚开始加热的10 s以内, 两者的升温速率相当, 但其表面温度约为30℃, 但后续的加热过程中, 两者之间的表面温度差距逐渐被拉大. FEP/GBN 5在经过加热75 s后, 其表面温度达到了76℃, 经过加热90 s后表面温度达到了80℃. 而EP经过加热121 s后, 表面温度才达到76℃. 以上数据说明, FEP/GBN 5的导热能力与EP相比得到了大幅度提升, 在实际应用中可以实现热量的快速传导.

图 8 FEP和FEP/GBN 5的热电偶温度曲线(网络版彩图)

3.3 环氧复合材料电绝缘性能分析

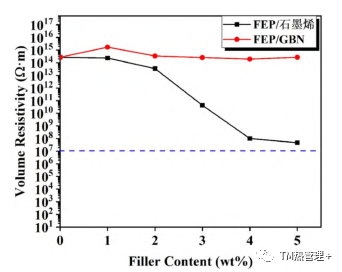

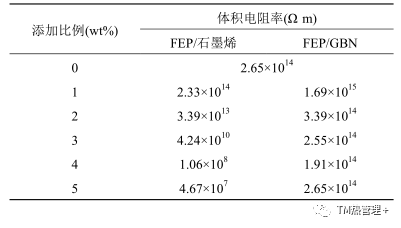

环氧树脂复合材料广泛应用于电子电器领域, 因此在提升其导热性能和热稳定性以外, 还要关注其电绝缘性能, 单纯使用石墨烯作为导热填料时, 虽然可以提升复合材料的导热能力, 但是环氧树脂复合材料的电绝缘性也会得到破坏, FEP/石墨烯复合材料和FEP/GBN复合材料的体积电阻率如图9和表2所示. 使用500 V的外加电压进行测试, 纯阻燃环氧树脂的体积电阻率为2.65×1014Ω m, 说明环氧树脂的电绝缘性能很好. 当添加少量石墨烯后, 环氧树脂复合材料的体积电阻率会有轻微的下降, 添加2 wt%时, 体积电阻率为3.39×1013Ω m. 添加量为3 wt%时, 复合材料的电绝缘性能得到了大幅度的下降, 体积电阻率为4.24×1010Ω m. 当添加量达到4 wt%以后, 采用500 V的测试电压后会被击穿, 说明环氧树脂复合材料的电绝缘性被破坏, 只能使用10 V的测试电压进行测试,此时的体积电阻率仅为1.06×108Ω m. 进一步提升添加量为5 wt%后, 体积电阻率进一步下降, 仅为4.67×107Ω m, 接近于107Ω m, 说明此时的环氧树脂复合材料已经接近于导体, 添加石墨烯确实可以提升环氧树脂的导热性能, 但也会严重破坏其电绝缘性, 限制了其实际应用. 利用氮化硼对石墨烯片层进行表面改性后的导热填料GBN制备的环氧树脂复合材料则大幅改善了其电绝缘性. 当添加1 wt%的GBN时, 使用500 V的测试电压已经超过测试量程, 需要使用1000 V的测试电压, 并且体积电阻率达到了1.69×1015Ω m, 比纯环氧树脂的电绝缘性更好, 这是由于石墨烯在低添加量下不能形成导电网络的同时, 氮化硼的存在进一步强化了环氧树脂复合材料的电绝缘性能. 而进一步提升GBN添加量时, 环氧树脂复合材料的体积电阻率仍然为1014Ω m左右, 和纯环氧树脂相差无几, 具有很好的电绝缘性能 . 使用SEM的X射线面扫描图对FEP/GBN 5的断面进行分析, 结果如图10所示. 从图中可以看到, 在FEP/GBN 5的断面中, 除了C、N和O元素以外, B元素也均匀地分布在基体之中, 代表着GBN表面的氮化硼在体系中均匀分散, 也形成了完整的网络, 而这些氮化硼网络则是具有电绝缘性能的, 显著地提升了环氧树脂复合材料的电绝缘性能.

图 9 FEP复合材料的体积电阻率(网络版彩图)

表 2 FEP复合材料的体积电阻率

图 10 FEP/BN 5断裂面的SEM图像(a)和对应的元素映射图像(b~f) (网络版彩图)

3.4 环氧复合材料阻燃性能分析

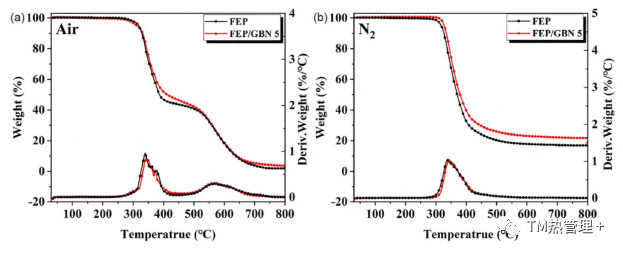

首先使用热重分析仪对复合材料的热稳定性进行分析, 结果如图11所示. 在空气气氛下, 对FEP/GBN 5,添加5 wt%的导热填料GBN对环氧树脂复合材料的热稳定性影响不大, 其初始分解温度和最大热分解速率和FEP相比都相差不大, 但是FEP/GBN 5在800℃下的残炭量则得到了提升, 这也是由于导热填料GBN的加入导致的. 在N2气氛下, 得到的数据和空气气氛下类似, 但FEP/GBN 5在氮气条件下的热稳定性比FEP略好一点, 残炭量也相较于FEP有大幅度提升, 说明导热填料GBN具有较好的热稳定性, 可能会在凝聚相中发挥阻燃作用, 促进致密炭层的形成.

图 11 在空气(a)和N 2 (b)下, FEP和FEP/GBN 5的TGA和DTG曲线(网络版彩图)

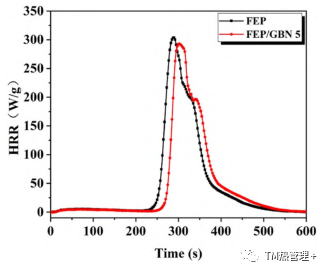

使用微型量热仪对FEP和FEP/GBN 5的热释放进行测试分析, 结果如图12所示. 从图中可以看出, FEP和FEP/GBN 5的热释放曲线相似, 说明GBN的加入没有改变环氧树脂复合材料的热释放过程. 其中FEP的热释放速率峰值为303.3 W/g, 而FEP/GBN 5的热释放速率峰值下降到了293.0 W/g, 具有较好的阻燃作用,说明GBN的加入会进一步降低环氧树脂复合材料的热释放情况.

图 12 FEP和FEP/GBN 5的MCC曲线(网络版彩图)

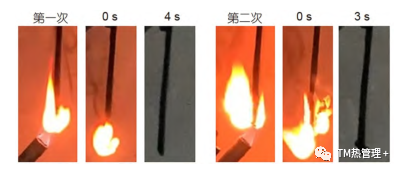

实验室自制的FEP可以达到垂直燃烧V-0等级, 极限氧指数为33.5%. 和FEP相比, 如图13所示, FEP/GBN5在垂直燃烧测试中, 仍然可以达到V-0级别, 并且LOI值从33.5%提升到了35.0%, 说明制备的环氧树脂复合材料除了具有较好的导热和电绝缘性能, 也具有较好的阻燃性能.

图 13 FEP/GBN 5的垂直燃烧测试(网络版彩图)

4

结论

本文成功地制备了氮化硼/石墨烯复合导热填料GBN, 并通过热压的方式制备了环氧树脂复合材料.通过FTIR、XPS、SEM和TEM测试手段对GBN的结构进行了表征. 通过激光导热法、热红外成像和热电偶数据结果表明, 经历过热压制备的FEP/GBN 5具有较好的导热性能. 使用高阻计对环氧树脂复合材料体积电阻率进行测试, 结果表明FEP/GBN具有较好的电绝缘性能. 此外, 还通过TGA、MCC、垂直燃烧和氧指数对环氧树脂复合材料的热稳定性和阻燃性能进行测试, 结果表明GBN的加入可以进一步提升环氧树脂复合材料的阻燃性能. 所制备的阻燃导热绝缘环氧树脂复合材料具有较好的综合性能.

来源:中国科学作者:邢伟义, 陈亮, 周慕天, 胡源 , 宋磊 中国科学技术大学火灾科学国家重点实验室

-

材料

+关注

关注

3文章

1351浏览量

27976 -

氮化硼

+关注

关注

0文章

43浏览量

1769

发布评论请先 登录

氮化硼导热绝缘片 | 车载充电桥OBC应用

“六边形战士”绝缘TIM材料 | 氮化硼

氮化硼纳米管在芯片热界面领域导热性能可提升10-20%,成本仅增加1-2%

导热硅胶片科普指南:5个关键问题一次说清

EastWave应用:光场与石墨烯和特异介质相互作用的研究

氮化硼散热膜替代石墨膜提升无线充电效率分析

?石墨烯的基本特性?,制备方法?和应用领域

高导热高绝缘低介电材料 | 氮化硼散热膜

Die-cutting converting 精密模切加工|氮化硼散热膜(白石墨烯)

氮化硼/石墨烯复合导热填料的制备及其研究

氮化硼/石墨烯复合导热填料的制备及其研究

评论