晟鹏公司研发的氮化硼导热绝缘片凭借其高导热性、耐高压及轻量化等特性,在电动汽车OBC车载充电桥IGBT模组中展现出关键应用价值。OBC的热管理需求:OBC将电网交流电转换为直流电并为电池充电,其核心发热源包括:功率半导体器件(如SiC、IGBT):开关损耗产生大量热量。磁性元件(变压器、电感):铜损和铁损导致温升。高密度电路设计:紧凑空间加剧散热难度。若散热不足,会导致效率下降、器件寿命缩短甚至故障,因此需高效绝缘导热材料作为热界面材料。

一、IGBT模组的热管理挑战电动汽车IGBT模组在高压(通常600-1200V)、高频(10-20kHz)工况下运行时,芯片结温可超过150℃,存在以下挑战:

1.散热需求高:IGBT芯片的功率密度大,需快速导出热量以防止性能衰减或失效。

2.绝缘耐压要求:模组内部电压梯度大,需耐受≥4 kV的击穿电压,避免漏电或短路。

3.空间限制:OBC内部空间紧凑,要求材料超薄(如0.25-0.38mm)且易安装。

二、氮化硼导热绝缘片优势(如SP035、SP050):

1.高导热性能:水平X-Y方向导热系数达15-20 W/(m·K):快速将IGBT芯片热量传导至散热基板,降低结温(实测可降10-15℃)。垂直Z轴导热系数3.5-5 W/(m·K):优化热量在模组堆叠方向的分层传递,减少局部热点。

2.优异的电绝缘性耐击穿电压>4 kV/mm:适配高压IGBT模组(如1200V SiC器件),确保电气隔离安全性。低介电常数(ε<4):减少高频工况下的信号干扰,提升系统稳定性。

3.耐高温与阻燃性工作温度范围-50℃~200℃:适应OBC频繁充电使用及高温环境,避免材料老化开裂。UL 94 V-0阻燃等级:有效抑制热失控风险,符合车规级安全标准。

4.轻量化与结构适配性?超薄设计(0.25-0.38mm):适配IGBT模组紧凑封装(如TO-247、TO-220),减少体积占用。柔韧性优异(可弯折>180°):贴合曲面散热器,降低接触热阻30%以上。

氮化硼导热绝缘片在OBC中的应用场景:

1.功率器件散热:

o作为MOSFET/IGBT与散热器之间的绝缘垫片,替代传统硅胶或氧化铝陶瓷,提升热传导效率,降低结温。

2.高频变压器封装

o混合于环氧树脂中作为导热填料,提升变压器整体散热能力,同时保持绝缘性。

3.PCB基板或覆铜板

o用作高频电路基板材料,兼顾散热与信号完整性,减少局部热点。

4.高压连接部件绝缘

o在DC-DC模块中隔离高压端与低压端,防止击穿并导出热量。

晟鹏科技的氮化硼导热绝缘片高导热、耐高压、轻量化特性,成为电动汽车IGBT模组热管理的理想选择,显著提升了系统效率与可靠性。随着新能源车对热管理需求的升级,氮化硼材料产品将在国产替代与技术迭代中发挥核心作用。

以上部分资料转载网络平台,文章仅用于交流学习版权归原作者。如有侵权请告知立删。

-

车载

+关注

关注

18文章

643浏览量

83997 -

导热

+关注

关注

0文章

325浏览量

13385 -

氮化硼

+关注

关注

0文章

43浏览量

1767

发布评论请先 登录

无硅油与含硅油导热片: 精准匹配不同场景的散热解决方案

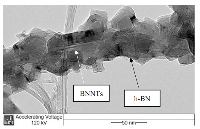

氮化硼纳米管在芯片热界面领域导热性能可提升10-20%,成本仅增加1-2%

晟鹏技术 | 氮化硼散热膜提升无线充电

PTC加热器 | 氮化硼导热绝缘片

氮化硼散热膜无线充电应用 | 晟鹏技术

氮化硼散热膜替代石墨膜提升无线充电效率分析

一种氮化硼纳米片增强的高导热复合材料

高导热高绝缘低介电材料 | 氮化硼散热膜

Die-cutting converting 精密模切加工|氮化硼散热膜(白石墨烯)

DBC陶瓷基板 | 氮化硼耐高温高导热绝缘片

碳化硅 (SiC) 与氮化镓 (GaN)应用 | 氮化硼高导热绝缘片

IGBT主动散热和被动散热 | 氮化硼高导热绝缘片

氮化硼导热绝缘片 | 车载充电桥OBC应用

氮化硼导热绝缘片 | 车载充电桥OBC应用

评论