对于新一代的汽车系统来说,新一代电动汽车从400V电池系统过渡到800V电池系统是一个大系统工程,涉及从系统部件,到整车,以及基础设施的整体配合变革,上至半导体元器件、电池模组安全性提升,下至车、桩、充电网络的联动升级。高压电源系统正在变得越来越普遍,以此衍生来的电源管理问题也随之而来。

BMS:从有线到无线

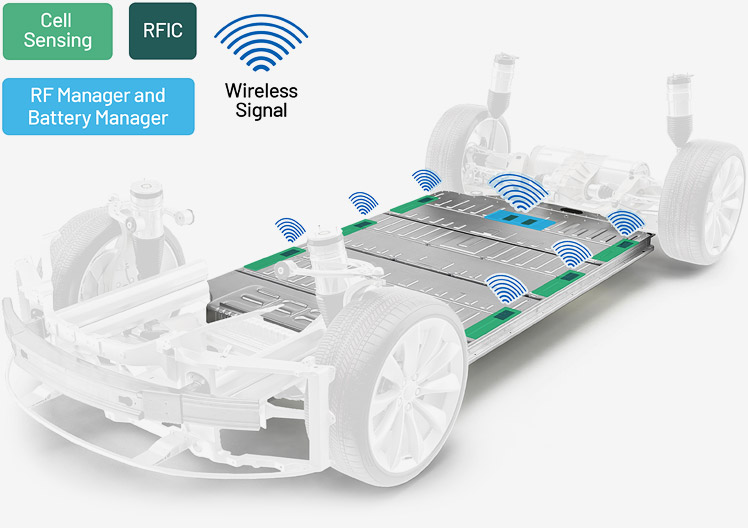

在传统的有线BMS方案中,是利用双绞线电缆以菊花链方式连接电池监控器,传输从每个电池模块采集的数据。在这种方案里,因为有线缆的存在,不可避免地存在一些不足。线束和插接口常常是故障多发地,如果能减少这些连接件那么电池包的失效率会降低不少。线束和连接件同样会增加整个包的空间,降低整个包的体积能量密度。这些都是很容易想到的不足。在汽车系统中,有线BMS方案需要在菊花链电缆的任一端添加隔离元件,用来确保在高噪声环境中可靠通信,并承受严格的汽车电磁干扰(EMI)和电磁兼容性(EMC)限制。

无线BMS方案使用无线接口,通过无线收发器器件,将通用异步接收器/发送器(UART)数据从电池监控器传输到主机MCU。无线通信技术的应用减少了从控CSU之间、从控与主控BMS之间的连接线。传统位置的连线通过无线通信来实现的,一个无线芯片会与目前已经在使用的采集芯片和主控器芯片集成在一起,构成了新的BMS板子。通过消除电缆和连接器,无线电池管理系统BMS提高了可靠性和设计灵活性,系统成本上的降低也是显而易见的。

简单对比两种方案的话,有线BMS的双绞线电缆在无线BMS中被替换为无线解决方案中每个 BMU上的无线器件。与使用电缆相比,添加额外的器件肯定会提高整个系统的复杂性。但考虑到电缆的成本和重量,以及还需要在双绞线接口任一侧放置高性能隔离元件来确保通信稳定,添加额外器件是更能让人接受的。

无线BMS避不开的挑战

电池模块将电池信息直接传送到BMS MCU的无线解决方案解决了与有线通信相关的挑战。然而,采用无线解决方案需要与有线系统相媲美的性能。这样的关键性能指标除了是否符合ASIL D功能安全合规要求,网络可用性同样是一大挑战。

如果数据包传输出错,这意味着设备在某个时间间隔内将无法正确解释来自任何无线节点或无线主节点的信息,则认为该网络在该时间间隔内不可用。必须准确快速地处理数据,因为缺乏准确的信息可能会导致电池故障并导致危险情况。这就是为什么无线BMS网络可用性如此重要的原因,它直接关乎安全性和可靠性。但我们也必须认识到,无线BMS可能破坏设计不完善、缺少安全协议的系统。TI为了满足通信安全要求,是部署了两条安全机制来解决此类担忧——采用CRC-32循环冗余校验数据的一致性;为验证消息的完整性及真实性,增加4个字节的MAC信息验证码。

无线BMS应用到整个电池组PACK中,它的电磁兼容性是个难关。抗干扰的稳定性上,也是一种挑战,一旦无线BMS的无线传输被干扰,未能及时对电池组做出保护响应,隐患无穷。无线BMS在设计上必须要克服恶劣的汽车射频环境。

无线BMS真的好用吗?

我们可以先看看目前最知名也发展最快的无线BMS设计。TI在方案采用CC2662R-Q1无线MCU与BQ79616-Q1电池监控器的方式,实现对电池电量、温度、电流、电压的检测,并将数据通过无线传输的方式与主控芯片完成通信。基于其专有的无线BMS协议,能够实现快速组网。据TI官方显示,通过专有的无线通信协议进行数据传输,延时低、传输速率高(1.2Mbps数据吞吐),数据丢包率极低。

ADI的方案是将SmartMesh与LTC6811电池监控器相结合,实现电池状态监控和数据的无线传输。据ADI的介绍,方案可节省九成以上的线缆,减小一成以上的电池体积,为电池的布局和拆卸提供灵活性。

就目前这两家的方案来看,实现的是减少从控、主控之间的连接,增强通信。现在电芯在电池包内的高度集成,已经把从、主控之间的连接简化为2-3根线束,已经节省了相当多的线束,从成本和收益上来说,无线BMS似乎已经不具备太领先的减法优势。

另一方面来说,在无线BMS推出这么些年后,真正上车的实例少之又少。要知道,在电动汽车芯片大刀阔斧上车的如今,无线BMS始终没有大规模应用,肯定是有其原因的。一方面,恶劣的汽车射频环境中数据传输的稳定性可靠性难以确保,再者,无线BMS在模组技术时代,能应用于电池包退役后的梯次利用,但随着电池包向着更高的集成度发展,模组时代也开始被淘汰,一切似乎都不那么确定。如果仅仅从目前无线BMS的方案来看,考虑到电磁兼容性这个鸿沟,这个在技术上备受关注的无线BMS,在权衡风险与收益后,并不那么诱人了。

当然,技术的发展总是日新月异,或许无线BMS正在为下一个车控域控制器时代做铺垫。

BMS:从有线到无线

在传统的有线BMS方案中,是利用双绞线电缆以菊花链方式连接电池监控器,传输从每个电池模块采集的数据。在这种方案里,因为有线缆的存在,不可避免地存在一些不足。线束和插接口常常是故障多发地,如果能减少这些连接件那么电池包的失效率会降低不少。线束和连接件同样会增加整个包的空间,降低整个包的体积能量密度。这些都是很容易想到的不足。在汽车系统中,有线BMS方案需要在菊花链电缆的任一端添加隔离元件,用来确保在高噪声环境中可靠通信,并承受严格的汽车电磁干扰(EMI)和电磁兼容性(EMC)限制。

(图源:ADI)

无线BMS方案使用无线接口,通过无线收发器器件,将通用异步接收器/发送器(UART)数据从电池监控器传输到主机MCU。无线通信技术的应用减少了从控CSU之间、从控与主控BMS之间的连接线。传统位置的连线通过无线通信来实现的,一个无线芯片会与目前已经在使用的采集芯片和主控器芯片集成在一起,构成了新的BMS板子。通过消除电缆和连接器,无线电池管理系统BMS提高了可靠性和设计灵活性,系统成本上的降低也是显而易见的。

简单对比两种方案的话,有线BMS的双绞线电缆在无线BMS中被替换为无线解决方案中每个 BMU上的无线器件。与使用电缆相比,添加额外的器件肯定会提高整个系统的复杂性。但考虑到电缆的成本和重量,以及还需要在双绞线接口任一侧放置高性能隔离元件来确保通信稳定,添加额外器件是更能让人接受的。

无线BMS避不开的挑战

电池模块将电池信息直接传送到BMS MCU的无线解决方案解决了与有线通信相关的挑战。然而,采用无线解决方案需要与有线系统相媲美的性能。这样的关键性能指标除了是否符合ASIL D功能安全合规要求,网络可用性同样是一大挑战。

如果数据包传输出错,这意味着设备在某个时间间隔内将无法正确解释来自任何无线节点或无线主节点的信息,则认为该网络在该时间间隔内不可用。必须准确快速地处理数据,因为缺乏准确的信息可能会导致电池故障并导致危险情况。这就是为什么无线BMS网络可用性如此重要的原因,它直接关乎安全性和可靠性。但我们也必须认识到,无线BMS可能破坏设计不完善、缺少安全协议的系统。TI为了满足通信安全要求,是部署了两条安全机制来解决此类担忧——采用CRC-32循环冗余校验数据的一致性;为验证消息的完整性及真实性,增加4个字节的MAC信息验证码。

无线BMS应用到整个电池组PACK中,它的电磁兼容性是个难关。抗干扰的稳定性上,也是一种挑战,一旦无线BMS的无线传输被干扰,未能及时对电池组做出保护响应,隐患无穷。无线BMS在设计上必须要克服恶劣的汽车射频环境。

无线BMS真的好用吗?

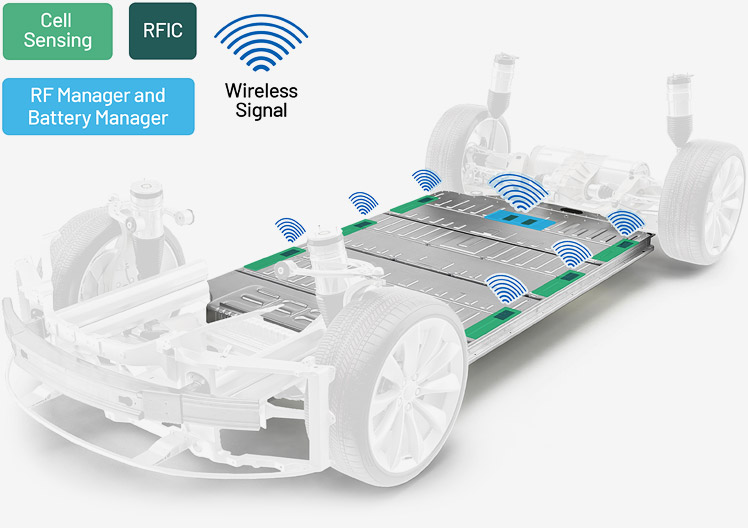

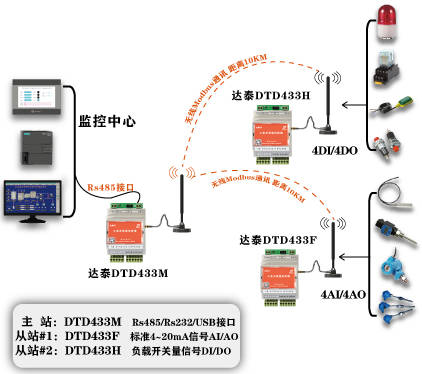

我们可以先看看目前最知名也发展最快的无线BMS设计。TI在方案采用CC2662R-Q1无线MCU与BQ79616-Q1电池监控器的方式,实现对电池电量、温度、电流、电压的检测,并将数据通过无线传输的方式与主控芯片完成通信。基于其专有的无线BMS协议,能够实现快速组网。据TI官方显示,通过专有的无线通信协议进行数据传输,延时低、传输速率高(1.2Mbps数据吞吐),数据丢包率极低。

(图源:TI)

ADI的方案是将SmartMesh与LTC6811电池监控器相结合,实现电池状态监控和数据的无线传输。据ADI的介绍,方案可节省九成以上的线缆,减小一成以上的电池体积,为电池的布局和拆卸提供灵活性。

就目前这两家的方案来看,实现的是减少从控、主控之间的连接,增强通信。现在电芯在电池包内的高度集成,已经把从、主控之间的连接简化为2-3根线束,已经节省了相当多的线束,从成本和收益上来说,无线BMS似乎已经不具备太领先的减法优势。

另一方面来说,在无线BMS推出这么些年后,真正上车的实例少之又少。要知道,在电动汽车芯片大刀阔斧上车的如今,无线BMS始终没有大规模应用,肯定是有其原因的。一方面,恶劣的汽车射频环境中数据传输的稳定性可靠性难以确保,再者,无线BMS在模组技术时代,能应用于电池包退役后的梯次利用,但随着电池包向着更高的集成度发展,模组时代也开始被淘汰,一切似乎都不那么确定。如果仅仅从目前无线BMS的方案来看,考虑到电磁兼容性这个鸿沟,这个在技术上备受关注的无线BMS,在权衡风险与收益后,并不那么诱人了。

当然,技术的发展总是日新月异,或许无线BMS正在为下一个车控域控制器时代做铺垫。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

电源管理

+关注

关注

117文章

6477浏览量

146434 -

无线MCU

+关注

关注

2文章

33浏览量

18131 -

bms

+关注

关注

109文章

1149浏览量

68357

发布评论请先 登录

相关推荐

热点推荐

从“代步工具”到“智能伙伴”,存储如何支撑汽车升级之路

应用拓展了手机的无限可能; 第三步,则是存储的飞跃——从仅能保存短信和低分辨率照片的几十 MB,到如今动辄 256GB、甚至 TB 级容量的时代,满足了高清视频、海量应用和高性能计算的

解读英飞凌无线BMS系统解决方案

随着电动汽车(EV)行业的快速发展,电池管理系统(BMS)的重要性日益凸显。BMS作为电动汽车中的核心组件,负责监控电池的状态,确保电池安全、高效地运行。传统的有线BMS在电动汽车中的

直播预告 | @7/17 芯动力,新安全:恩智浦车规级 BMS 解决方案

电动汽车时代,电池管理系统(BMS)是关键!你知道它如何影响续航和安全吗?7月17日上午10点,锁定大大通直播间,了解NXP与WPI的最新BMS解决方案,解锁电动汽车的无限可能!

?

从有线到真香,485无线传输方案设计分享

愈发明显。在此背景下,RS485转无线传输技术应运而生。 RS485转无线传输技术,简而言之,就是将RS485接口设备的数据通过无线方式传输至远程接收端,从而打破了有线连接的束缚。 一

从有线到无线:冶炼工厂的高效转型

随着工业自动化和智能制造的推进,生产数据监测的高效性和灵活性成为关键需求。本文以传统冶炼工厂为例,探讨其有线监测方案的局限性,并介绍无线化方案如何解决这些问题,提升生产效率。前言在传统工业生产

设备预测性维护实战:从数据采集到故障预警的完整链路

本文探讨了设备预测性维护从数据采集到故障预警的完整链路。首先,设备需要通过传感器收集运行数据,如振动、温度、负荷等信息。数据需要准确无误地传输到分析系统中。数据传输有线和无线两种方式,有线

从TI到海思,车规级BMS AFE需求激增下的新品进展揭秘

电子发烧友原创 章鹰 电池管理系统(BMS)就像锂离子电池组的“大脑”,它监督和协调集团内的每个电池单元,以确保安全高效的运行。模拟前端 (AFE) 是 BMS 中的关键组件,该监控芯片具有多个采样

从DeepSeek爆火看AI与物联网融合的无限可能,启明云端AI硬件方案

在科技飞速发展的今天,人工智能领域的每一次突破都能吸引全球的目光。近期DeepSeek一系列创新成果让我们看到了人工智能的无限潜力。从最初的DeepSeekLLM,到后来

从有线到无线这两大快充技术未来发展如何

在智能手机领域,延长电池寿命和快速充电技术一直是个热门话题。快速充电已成为当今手机的必备功能。今天的快速充电智能手机的功率范围在18W到120W之间,充电时间从20分钟到一个多小时不等,市场上甚至有

浅谈恩智浦全新UWB无线BMS解决方案

今天,在设计新能源汽车电池管理系统(BMS)时,无线BMS解决方案成为越来越多开发者和车企的选择。恩智浦新近推出的基于UWB的BMS解决方案,为无线

恩智浦发布首个UWB无线BMS解决方案

汽车市场值得信赖的创新解决方案合作伙伴恩智浦半导体发布新一代无线电池管理系统(BMS)解决方案,恩智浦拥有业内最丰富的UWB产品组合之一,方案集成了UWB的强大功能。新一代UWB BMS解决方案是克服开发挑战的下一步,旨在解决制

示教器的革新:无线连接,无限可能

导读在自动化生产线中,传统有线示教器因成本高、调试效率低和安全隐患等问题,限制了生产效率和安全性。本文介绍ZTP800-W无线示教器如何通过无线技术来解决这些难题,开启智能制造的无限

BMS:从有线到无线,真的有无限可能吗?

BMS:从有线到无线,真的有无限可能吗?

评论