不同封装形式的IGBT模块在热性能上有哪些差异

不同封装形式的IGBT模块在热性能上的差异主要体现在散热路径设计、材料导热性、热阻分布及温度均匀性等方面。以下结合技术原理和应用场景进行系统分析。

1传统焊接封装

结构特点:

采用铝线键合+平面基板,散热路径单一(芯片→焊层→陶瓷衬板→基板→散热器),存在多层热界面材料(TIM)。

热性能局限:

高结壳热阻(Rth_j-c):多层结构导致热阻叠加,典型值>0.5 K/W,散热效率低。

温度梯度大:

热量集中于芯片中心,键合线易因热应力(ΔTj>80℃)疲劳脱落,功率循环寿命通常<5万次。

依赖外部散热:

基板需涂覆导热硅脂(热阻占Rth_j-h的50%),进一步限制散热能力。

2直接液冷封装

创新设计:

基板集成针翅结构,冷却液直接流经翅片,省去导热硅脂和外部散热器。

热性能优势:

超低热阻:Rth_j-h比传统封装降低50%,散热 效率提升2-3倍,结温波动减小30%。

高功率密度:支持>200 W/cm?功率密度,适 用于新能源汽车驱动系统(如电控逆变器)。

局限性:

芯片表面温度分布不均,中心键合线更易失效;需配套复杂液冷系统,成本高。

3双面散热封装

结构突破:

取消键合线,芯片上下表面通过金属层(Cu或Al)直接连接双陶瓷衬板,实现双面导热。

热性能提升:

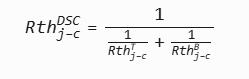

对称散热路径:Rth_j-c降低至传统封装的40%,热阻公式:

其中T/B分别代表上下散热路径。

温度均匀性优化:

芯片温差<10℃,功率循环寿命提升至10万次以上(ΔTj=80K)。

应用场景:

高可靠性领域如轨道交通牵引变流器(中车时代电气方案)。

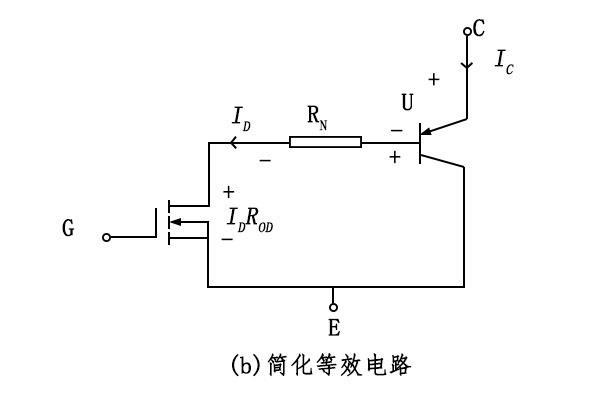

4压接式封装

结构特性:

芯片通过机械压力与金属电极接触,无焊接层,支持双面散热。

热管理特点:

热阻可控性:压装力↑ → 接触热阻↓,通过调节压力优化Rth_j-c(实验见图14)。

耐高温性:无焊层蠕变风险,耐受结温>175℃,适用于特高压直流输电。

挑战:

对制造精度要求极高,热模型需精准匹配压力与形变关系。

IPM特点:集成驱动+保护电路,但紧凑封装导致热密度高。需搭配强制风冷或小型热管,Rth_j-a通常>10 K/W。

SMD封装:用于消费电子(如电磁炉),塑料外壳导热差(热导率<1 W/m·K),依赖PCB铜箔散热,功率限制<100W。

6封装材料与工艺的热性能优化

高导热材料:

陶瓷衬板:AlN(热导率180 W/m·K)替代Al?O?(24 W/m·K),降低界面热阻。

基板材料:AlSiC(CTE匹配Si)比纯Cu减少热应力,提升热循环寿命。

先进连接技术:

银烧结:替代软焊料,导热率↑50%(>200 W/m·K),减少空洞率至<3%。

铜线键合:比铝线导热率提升60%,降低键合点温度梯度。

-

芯片

+关注

关注

460文章

52889浏览量

446954 -

封装

+关注

关注

128文章

8896浏览量

146271 -

IGBT

+关注

关注

1281文章

4131浏览量

256263

原文标题:不同封装形式的IGBT模块在热性能上有哪些差异

文章出处:【微信号:JNsemi,微信公众号:青岛佳恩半导体有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

igbt单管和igbt模块的区别 igbt工作原理和作用

IGBT模块主要失效形式

常见的汽车IGBT模块封装类型有哪些?

IGBT模块的封装形式类型

IGBT模块的封装形式类型

评论