压铸件泄漏是制造业常见质量难题,看似偶然,实则是设计、工艺、材料、检测四大环节的“漏洞”共同导致。空气通过这些薄弱点侵入产品,引发质量事故。下面深度剖析四大元凶,并提供实战解决方案。

1.设计缺陷隐形的“漏气通道”

壁厚不均、筋位设计不合理或排气槽位置错误,会导致缩孔、裂纹或气体滞留。例如,某厂商为减重将发动机壳体壁厚从3mm减至2mm,未调整排气槽,废品率从2%飙升至17%。

解决方案:用CAE软件模拟气体流动,优化排气槽位置;采用渐变壁厚设计,避免局部应力集中。

2.工艺失控铸造过程的“漏气陷阱”

压射速度过快易卷气,压力不足则留缩孔;模具温度不均导致合金收缩不均;涂料过多堵塞排气槽,过少则脱模困难。某新能源车企通过优化压射曲线(分三段控制),将电池包壳体合格率从92%提升至99.5%。

解决方案:建立工艺参数数据库,匹配产品特性;用局部加热/冷却技术控制模具温差(±5℃以内)。

3.材料问题合金的“先天不足”

铝液含气量过高、回炉料超标或合金成分不匹配,会导致针孔、开裂。某3C厂商回炉料比例从30%提至50%,手机中框跌落测试开裂率从0.5%升至8%。

解决方案:真空熔炼技术降低铝液含气量(≤0.1ml/100g);严格限制回炉料比例(≤30%),加强成分检测。

4.检测漏洞传统方法的“盲区”

水浸法无法定位微漏(如0.01cc/min),气泡法依赖人工且效率低。某医疗厂商因气泡法漏检率15%,导致产品泄漏引发投诉。

解决方案:引入智能气密检测仪,实现0.001cc/min精度检测;通过MES系统记录数据,实现全流程追溯。

压铸件泄漏的本质是四大环节的“失控”。企业需系统化堵漏:立即开展流程审计,引入CAE模拟与智能检测设备,建立“泄漏率-工艺参数-材料成分”数据库。通过主动防漏,将质量管控从“被动”升级为“主动”。

-

检测

+关注

关注

5文章

4709浏览量

93208 -

制造业

+关注

关注

9文章

2365浏览量

55337

发布评论请先 登录

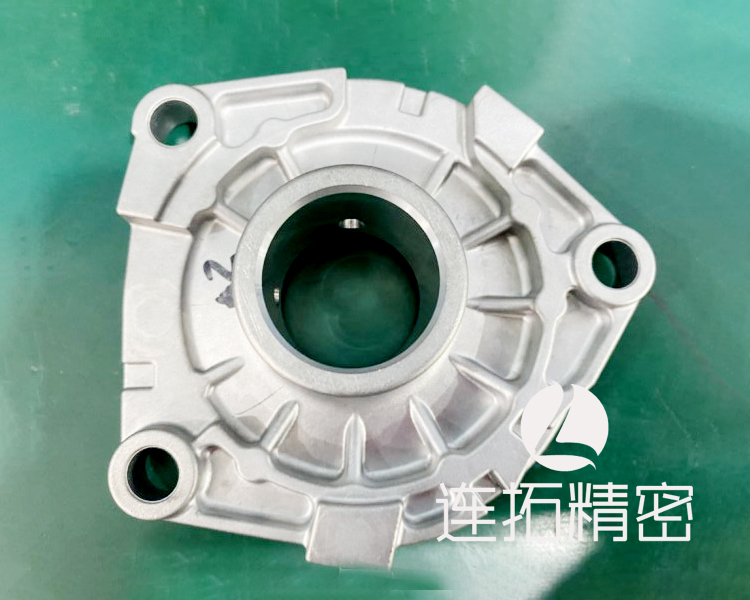

铝合金压铸件

铝合金压铸件

压铸件气密性检测是通过压铸件密封性测试设备来做的

锌合金压铸件常见问题原因及解决方法

连拓精密气密性测试设备检测新能源汽车压铸配件案例分享

一文看懂:一体化压铸件气密性检测方案

汽车压铸件气密性检测仪:专治各种“漏气小毛病”-岳信仪器

零基础入门:如何操作压铸件气密性检测仪-岳信仪器

空气是如何“钻空子”的?压铸件气密检测泄漏的四大元凶

空气是如何“钻空子”的?压铸件气密检测泄漏的四大元凶

评论