在数字经济加速渗透的今天,连接器作为电子设备的“神经末梢”,其价值早已超越“信号传输载体”的传统定义。

当AI浪潮席卷全球——从消费电子的智能交互到汽车的自动驾驶,再到超大规模数据中心的算力爆发,连接器正从“被动适配”转向“主动支撑”智能场景的核心角色。

AI对数据传输速率、延迟、功耗、可靠性的极致要求,正在重塑连接器行业的技术路径、场景需求与竞争格局。如何在这场“智能连接”革命中抢占先机?本文将从趋势重塑、场景机遇、企业策略三个维度展开解析。

01| AI如何重塑连接器行业趋势?

连接器行业的发展始终与下游技术迭代深度绑定,而AI的爆发式增长正在从“需求端”和“供给端”同时改写连接器行业规则。

1、需求端:高速率、低延迟、高可靠成刚需

AI技术的落地对“连接”性能提出了前所未有的挑战。连接器企业方向电子研发总监李建华在采访中指出,AI模型训练与推理需要GPU、TPU间的海量数据传输,推动连接器速率从100G、400G向800G、1.6T演进,“头部企业已开始预研448G单通产品,而我们正在开发1.6T产品”。

与此同时,AI推理的纳秒级延迟要求与分布式训练的效率需求,使“低延迟”成为核心性能指标——这不仅影响设备响应速度,更直接转化为连接器企业的运营成本。

更关键的是,速率提升带来的功耗激增,倒逼散热技术升级。李建华提到,800G级产品单端口功率已超30瓦,传统风冷面临瓶颈,“液冷板、浸没式液冷方案成为刚需,低功耗技术如硅光CPO(共封装光学)更是目前需要解决的技术瓶颈”。

这种“高速+散热”的双重压力,彻底打破了连接器“仅需满足机械连接”的传统认知,使其成为AI系统中“性能瓶颈突破点”。

2、供给端:AI驱动研发与制造的全流程革新

在供给侧,AI正通过数字化仿真、机器学习等技术重构连接器的研发与生产范式。博威合金的实践印证了这一变革,其通过“数字化仿真+AI大模型”实现了颠覆性突破。

博威合金板带技术市场部亚太区总监张敏曾指出,过去材料开发靠“试错”,现在通过数字化仿真推算性能需求,再用AI大模型计算配方与工艺,研发效率提升数倍。

例如,为满足高速连接器的信号完整性,工程师需设计复杂结构,而AI可反向推导材料需具备的强度、导电率等参数,再匹配最优工艺——这种“正向预测+反向推荐”的模式,让连接器从“标准化产品”转向“场景定制化方案”。

此外,智能制造的渗透进一步强化了供给端的韧性。连接器企业温达电子总经理周建舜透露,其自动化率已达98%,正通过数据化系统向智能化升级,“智能工厂不仅能节约成本、提高效率,更能保障品质稳定性”——这对于AI时代连接器的规模化、高精度生产至关重要。

简言之,AI驱动的“需求升级”与“技术赋能”,正在将连接器行业推向“高速化、集成化、智能化”的新赛道:从单一元件到“连接+散热+信号优化”的系统级解决方案,从经验驱动到数据驱动的研发,连接器行业门槛与连接器价值空间同步提升。

02| 三大核心场景的“智能连接”挑战与机遇

AI的落地场景千差万别,但消费电子、智能汽车、数据中心作为AI落地核心载体,对“智能连接”的需求最为迫切,也孕育着最大机遇。

1、消费电子:微型化与柔性化的双重突破

AI消费电子领域的连接器发展,始终面临着“极限尺寸”与“动态可靠性”两大挑战。

一方面,AI驱动的智能设备不断向“微型化”演进,从智能手机的屏下摄像头到AR眼镜的光波导模块,连接器的安装空间已压缩至毫米级,这要求材料微观组织控制精度达到纳米级。

另一方面,可穿戴设备的普及带来了“柔性化”挑战——连接器需承受数万次弯曲、拉伸仍保持信号稳定,传统刚性结构难以满足,而柔性材料的信号传输损耗问题又成为新瓶颈。此外,AI消费电子1-2年的更新周期,对供应链的快速响应能力提出了极高要求。

但挑战背后,AI技术升级的机遇同样显著。为应对微型化需求,声学与光学连接正在从“单一功能”向“协同集成”突破:

高精度声学连接器通过优化接触点结构,将语音信号传输精度提升,适配AI语音助手的降噪需求;微型光纤连接器则在毫米级空间内实现高速率,支撑AR设备的虚实融合交互。

以AI手机为例,其内部空间紧凑,需集成更多功能模块。板对板连接器间距可能低至0.3mm-0.6mm,FFC连接器宽度可小至0.5mm-1mm。

针对AI设备对高速高频连接器的需求,本土连接器厂商温达电子突破浮动板对板等技术,通过与芯片厂商及终端企业联合开发,解决高密度布线与信号完整性问题,其消费电子用连接器种类多样,满足智能终端设备的小型化、高密度、可靠性需求。

温达电子FPC连接器 图/国际线缆与连接

而柔性连接领域,“柔性线缆组件+低阻抗连接器”的组合方案已崭露头角——采用液态金属导体的柔性线缆可承受180度反复弯折,搭配低阻抗设计能在动态场景下保持信号完整性。

2、智能汽车:平衡安全冗余与生态适配

智能汽车的电动化、智能化转型,给连接器带来了“安全冗余”与“生态适配”的双重挑战。

在高压连接器领域,新能源汽车400V-800V的电压平台要求连接器耐受≥1000V的高压,且需在-40℃至125℃的极端环境下保持稳定,任何失效都可能引发火灾等安全事故。而多触点设计、陶瓷涂层等耐高温绝缘材料成为标配,但这直接导致成本上升,如何在安全与成本间找到平衡点,成为企业的核心难题。

在高速连接器领域,车载以太网需支持1Gbps以上速率以满足自动驾驶的多传感器数据传输,但不同车企的技术标准碎片化使得连接器企业不得不投入大量资源进行定制化开发,难以形成规模效应。国际连接器巨头已构建“高压+高速”的集成方案,而国内部分连接器企业仍在单点技术上追赶,连接器技术差距带来的竞争劣势明显。

然而,AI挑战也催生了规模化的市场机会。高压连接器随着新能源汽车渗透率提升正迎来广阔的市场空间。

以深耕汽车市场的连接器企业精益达电子为例,其已构建覆盖电池、电驱、充电场景的高压连接器产品矩阵,相关连接器产品具备高耐压、强屏蔽、耐高温及长寿命等特性,成为高压平台核心配套部件。

精益达总经理达永恒介绍,四年前公司就已协助一家头部整车厂解决了DM-I模具量产与注塑成型中的关键瓶颈;如今,其自主开发的穿缸连接器已在多家车企的新车型上实现规模化配套。

高速连接器则在AI浪潮中展现出技术升级机遇:通过集成抗电磁干扰(EMI)屏蔽层,可将信号干扰降低40%,适配车内复杂电磁环境;而模块化设计的推广,正逐步打破车企标准壁垒,为规模化供应创造条件。

针对智能驾驶对数据传输的严苛需求,精益达推出的MINI FAKRA、HMTD系列高速连接器支持10Gbps传输速率,插入损耗低于0.5dB,回波损耗优于-20dB,性能对标国外头部连接器企业同类连接器产品。

精益达FAKRA系列连接器

3、数据中心:速率与散热的突围赛

超大规模数据中心的AI算力竞赛,让连接器面临“速率天花板”与“散热瓶颈”的双重制约。

在速率方面,当传输需求突破1.6T时,铜缆的信号衰减问题难以解决,传统连接器的物理极限被触及;而光互连技术虽能突破速率限制,但光模块与连接器的对准精度需控制在微米级,集成难度极大。

在散热方面,800G级产品单端口功率已超30瓦,传统风冷方案失效,液冷散热与连接器的结构兼容成为新挑战。而液冷板及光连接器集成方案的验证需重新设计流道、密封结构,整个系统开发周期较长。

此外,国际连接器大厂如安费诺、莫仕已构建“高速连接+液冷+光模块”的生态壁垒,国内连接器企业在连接器材料、工艺上仍存在一定的技术差距,且数据中心客户更倾向于选择全栈能力的连接器供应商,进一步加剧了竞争难度。

但这些瓶颈的突破,正推动连接器行业迎来结构性机会。在800G及以下速率场景,高速铜缆凭借成本优势仍具生命力,方向电子已实现112G产品批量出货,并在224G领域推进研发,通过屏蔽设计减少串扰、优化结构适配高密度机柜,在中速率市场占据一席之地。

方向电子QSFP112笼子组件,112Gbps速率、2x2堆叠式、压接式,带散热片和导光柱

李建华透露,方向电子正在与国内头部通信设备商进行液冷散热解决方案的初期验证,并向设备商提供高速I/O连接器以及液冷板样品。

而1.6T及以上速率的光互连领域,硅光CPO技术的成熟将带来颠覆性机会——将光引擎与交换机芯片共封装可降低功耗30%以上,相关光连接器的需求将呈指数级增长。

国内连接器企业虽起步较晚,但在液冷与光互连的协同创新上已有突破:立讯技术与中兴通讯联合开发新一代单相浸没液冷技术,通过将服务器硬件完全浸入到特制的非导电液体中,实现了热量的快速、均匀传递;与传统风冷系统相比,这种直接热交换方式极大地提高了散热效率,降低了系统能耗。

随着AI服务器部署密度的提升,“高速+高密度+低功耗”的连接器解决方案,将成为抢占AI市场的关键。

03| 企业破局路径:从“被动响应”到“主动赋能”

面对AI驱动的连接器行业变革,连接器企业需打破“客户提需求、企业做产品”的被动模式,转向“提前预判需求、参与AI场景定义”的主动赋能,具体可从三个维度布局:

1、技术端:AI+仿真加速研发迭代

博威合金的实践表明,AI大模型与数字化仿真的结合能显著缩短研发周期。企业可搭建材料-结构-性能的数据库,用AI反向推导最优参数。

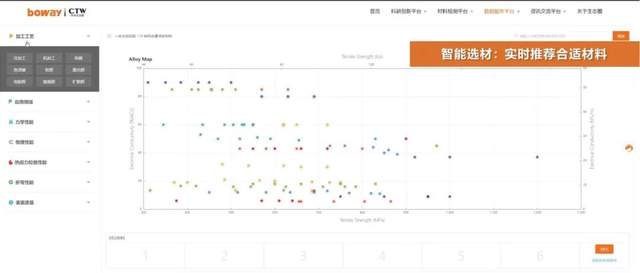

张敏表示,借助“数据+算法+算力”,博威合金依托过去30年积累的1200多万条“研发-制造-应用”数据,成功打造的智能铜合金选材平台,运用云计算技术建立了大数据分析仿真模拟能力,有效支撑了有色合金新材料研发全过程。

博威合金智能选材工具

例如,针对AI服务器的散热需求,提前研发“低阻抗+高导热”的复合连接器材料;针对智能汽车的振动场景,通过仿真测试不同结构的耐疲劳性能。“超前研发”理念尤为重要,即当客户提出需求时,企业应储备3-5种解决方案,而不是从零开始。

2、场景端:深度绑定客户联合创新

方向电子与国内头部通信设备商的合作模式值得借鉴——在产品开发初期就介入客户的系统设计,共同定义连接器的接口标准、性能指标。

这种“联合开发”不仅能提高客户粘性,更能让企业掌握场景需求的第一手数据。例如,针对AI服务器的液冷需求,连接器企业可与液冷厂商、AI服务器厂商成立联合实验室,制定行业标准,形成“技术壁垒+生态壁垒”。

3、制造端:智能化+全球化提升竞争力

温达电子的98%自动化率为成本控制提供了空间,而博威合金在全球13个制造基地的布局则能快速响应客户的本地化需求。AI时代的连接器生产需兼顾“高精度”与“规模化”:通过智能工厂实现工艺参数的实时优化(如AI调整注塑温度减少不良率),同时在北美、东南亚设厂贴近客户,缩短交付周期。

04| 小结

AI正在将连接器行业推向“智能连接”的新赛道,其核心逻辑是:连接器不再是简单的“信号传输”,而是“性能、效率、场景适配”的系统工程。从AI消费电子的柔性连接到智能汽车的高压高速协同,再到数据中心的液冷光互连,每个场景都在呼唤“更智能、更可靠、更定制化”的连接方案。

对于连接器企业而言,这场变革既是挑战也是机遇。国际巨头凭借连接器技术与生态优势占据先发地位,但本土连接器企业通过AI研发升级、场景深度绑定、智能制造转型,正从“跟跑”向“并跑”甚至“领跑”突破。

正如博威合金用AI重构材料开发范式,方向电子在高速连接与液冷领域的持续投入,温达电子通过智能工厂提升效率——这些实践共同指向一个结论:唯有将“技术创新”与“场景理解”深度融合,才能在AI驱动的“智能连接”革命中抢占先机,从“行业参与者”成长为“规则制定者”。

未来已来,连接器行业的竞争,终将是“智能”与“连接”的双向奔赴。

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

连接器

+关注

关注

99文章

15540浏览量

141629 -

AI70

+关注

关注

0文章

2浏览量

5930

发布评论请先 登录

铜价疯涨下的连接器革命:铝代铜如何破局?

AI驱动连接器赛道,材料界“DeepSeek”加速国产化

CJT长江连接器破局前行,国产替代铸就行业新希望

如今AI在不断发展,做连接器行业的更应该注意什么?

AI重构连接器行业:智能连接新赛道的破局点

AI重构连接器行业:智能连接新赛道的破局点

评论