在电子制造领域,SMT贴片加工与DIP插件加工是两种主流的元件安装技术,它们在元件类型、安装工艺、设计考量、自动化水平及空间利用等方面存在显著差异。以下从五个维度展开对比分析:

一、元件类型差异

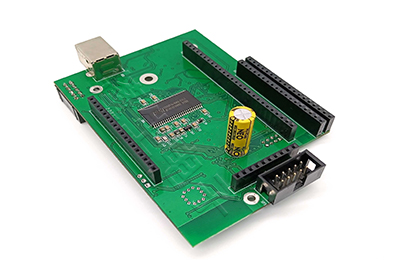

SMT贴片加工采用表面贴装元件(SMD),这类元件以微型化、无引脚或短引脚为特征,如芯片、贴片电阻、电容等。其安装方式为直接贴附于PCB表面,通过回流焊工艺实现电气连接。

DIP插件加工则使用双列直插式元件(DIP),如传统集成电路、电解电容等。这类元件带有长引脚,需插入PCB预先钻制的通孔中,再通过波峰焊或手工焊接固定。

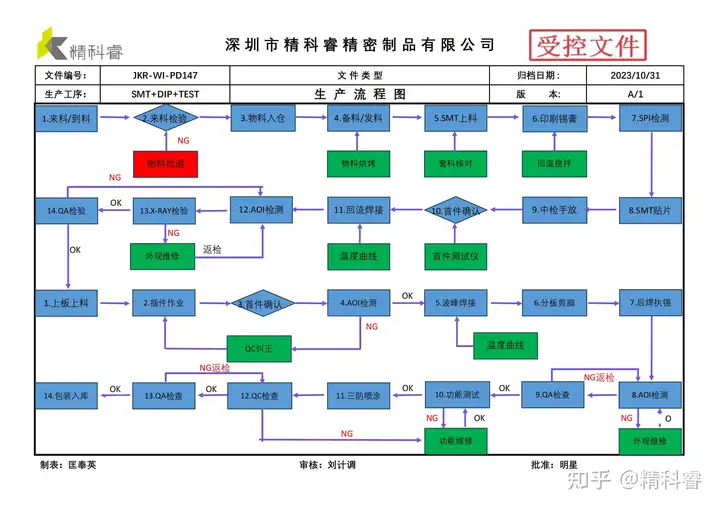

二、安装工艺对比

SMT工艺依赖高精度贴片机完成元件定位,配合回流焊炉实现批量焊接,整个过程无需人工干预插孔操作。而DIP工艺需分两步完成:首先将元件引脚插入PCB通孔,随后通过波峰焊设备或人工补焊实现连接。后者对人工操作的依赖度显著高于前者。

三、PCB设计要求

SMT设计需重点考虑元件封装尺寸、散热布局及双面安装可行性。例如,高密度互连(HDI)板常采用SMT技术以实现微型化。DIP设计则需精确规划通孔位置、引脚间距及焊接面布局,同时需预留足够的操作空间供人工插件。

四、自动化程度差异

SMT生产线已实现全流程自动化,从元件上料、贴装到焊接均可由机器完成,单线产能可达每小时数万点。DIP工艺虽可部分自动化(如自动插件机),但引脚校正、异形元件安装等环节仍需人工参与,整体效率较SMT低30%-50%。

五、空间利用率分析

SMT元件体积较DIP元件缩小60%-80%,且支持双面贴装,可使PCB面积缩减40%以上。DIP元件因引脚长度限制,通常只能单面安装,且需预留插拔空间,导致整体空间利用率较低。

应用场景选择建议

现代电子产品设计常采用混合工艺:核心芯片采用SMT实现高密度集成,功率器件或机械连接件选用DIP确保可靠性。例如智能手机主板采用SMT为主,而电源适配器则以DIP工艺为主。

审核编辑 黄宇

-

贴片

+关注

关注

10文章

941浏览量

38030 -

smt

+关注

关注

43文章

3076浏览量

72763 -

DIP

+关注

关注

0文章

250浏览量

31177

发布评论请先 登录

SMT贴片加工的特点

电子工业上的DIP插件与SMT贴片的优缺点分析

SMT贴片加工与DIP插件加工的不同

SMT贴片加工与DIP插件加工的不同

评论