文章来源:学习那些事

原文作者:前路漫漫

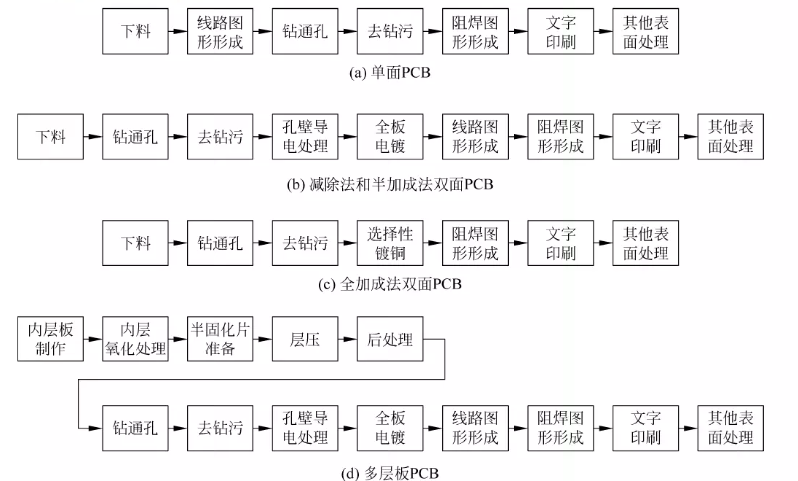

本文介绍了不同的PCB制作工艺的流程细节。

半加成法双面 PCB 制作工艺

半加成法双面 PCB 工艺具有很强的代表性,其他类型的 PCB 工艺可参考该工艺,并通过对部分工艺步骤和方法进行调整而得到。下面以半加成法双面 PCB 工艺为基础展开详细说明。其具体制作工艺,尤其是孔金属化环节,存在多种方法。

1.下料

将大面积的原材料切割成所需的工作尺寸。

2. 钻通孔

通孔有两个作用:一是作为各层之间的电气连接通道;二是用于插装器件(如集成电路、电子元件、电容等)的固定或定位。

目前,印制电路板通孔的加工方式包括数控机械钻孔、机械冲孔、等离子体蚀孔、激光钻孔、化学蚀孔等。

化学蚀孔方法相比等离子体蚀孔和激光蚀孔更经济,能够蚀刻出 50μm 以下的小孔。但该方法适用的材料范围较窄,主要针对聚酰亚胺材料,常用于柔性电路板的加工。

3. 去钻污

在 PCB 钻孔过程中,往往会有钻屑无法完全排出而残留在孔内,且钻孔时的高温会使钻屑与孔壁紧密黏结。板材越厚、孔径越小,残留的钻屑就越多。这些钻屑若不清除或清除不彻底,会严重影响化学沉铜的结合力,甚至可能导致塞孔、孔内开路等致命缺陷。

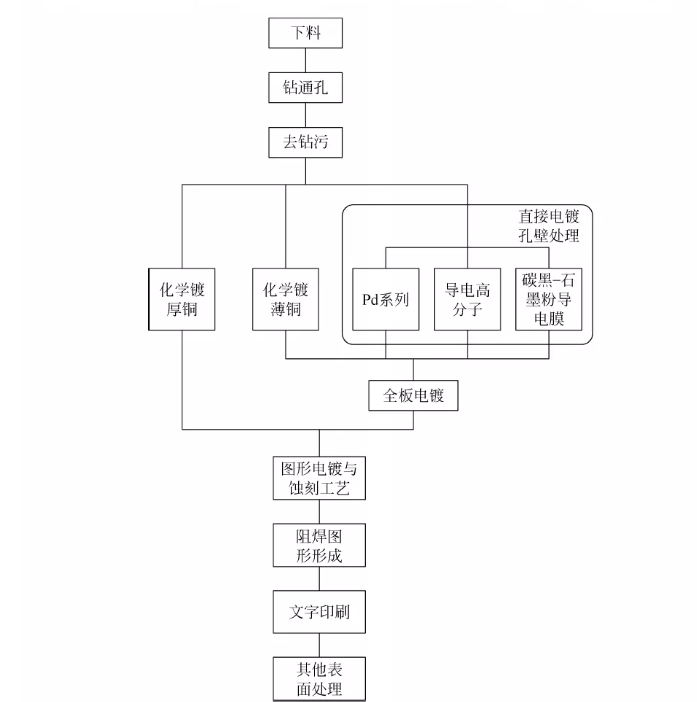

4. 孔金属化中的孔壁导电处理

孔金属化工艺是印制电路板制作技术中最为关键的工序之一。孔金属化是指在印制板上钻出所需的过孔后,通过化学镀和电镀的方法,在绝缘的孔壁上镀上一层导电金属,使印制板各层的印制导线通过孔壁的导电金属实现相互连通的工艺。孔壁导电化处理主要分为化学镀铜和直接电镀两类。

1)化学镀铜

化学镀铜的流程包含前处理与化学镀铜两个环节。

前处理是用活化剂对孔壁进行处理,使绝缘基材表面吸附一层活性粒子(通常为金属钯粒子);随后,铜离子在这些活性金属钯粒子上被还原,而还原产生的金属铜晶核自身又会成为铜离子的催化层,使铜的还原反应能在这些新的铜晶核表面持续进行。

除了直接镀制厚铜的情况外,通常会在化学镀铜的基础上进行电镀铜,以实现层间的可靠互连和性能更优的布线。

2)直接电镀铜的孔壁导电处理

化学镀铜工艺仍存在一些不足:①镀液属于自身氧化还原系统,容易自行分解,对镀液的管理难度较大;②镀前处理工艺较为繁琐;③化学沉铜的速度较慢;④化学镀铜层的物理性能较差,可靠性不高;⑤化学沉铜过程中会释放氢气产生气泡,可能导致小孔开路;⑥化学镀铜液使用甲醛作为还原剂,对人体健康有害,还会污染环境;⑦化学镀铜废水中含有大量络合剂,难以生物降解,处理难度大。因此,人们一直在努力研发替代工艺。直接电镀的理念早在多年前就已出现,经过近几十年的发展,已形成成熟的工艺技术,相关化学品也陆续实现商品化,在印制板行业得到了广泛应用。

直接电镀工艺是指通过短时间的处理,在孔壁基材表面选择性地形成导电层,再经过常规的全板电镀和图形电镀,即可实现孔金属化的工艺。

直接电镀技术主要涵盖三种工艺路径:

(1)以钯盐或钯系化合物作为导电基材。其技术逻辑是,印制板非导电材质的孔壁通过吸附钯胶体或钯离子获取导电能力,为后续电镀环节提供导电基底。

(2)以导电高分子聚合物作为导电基材。其技术流程为:第一步,孔壁表面在碱性高锰酸钾水溶液中发生化学反应,生成二氧化锰覆盖层;第二步,在酸性环境下,吡咯单体或其系列杂环化合物在孔壁表面聚合,形成聚吡咯膜状导电层;第三步,直接在该导电膜层上实施电镀,完成金属化处理。

(3)以炭黑 - 石墨粉导电膜作为导电基材。其技术思路是将超细炭黑与石墨粉通过浸涂、干燥后附着于孔壁,形成导电层用于直接电镀,该工艺俗称黑孔工艺。黑孔液的主要成分包括超细石墨粉与炭黑粉(粒径 0.2~0.3μm)、去离子水及表面活性剂等,借助表面活性剂将炭黑与石墨粉均匀分散于去离子水中,经干燥后实现牢固附着。该工艺具有生产周期短、效率高、污水处理简便等优势。

完成上述任意一种孔壁导电处理后,即可进入全板电镀阶段。

5. 全板电镀铜

镀铜技术适用于全板电镀与图形电镀两大场景,其中全板电镀铜紧随孔壁导电处理(化学镀铜或直接电镀)之后进行,而图形电镀则在图形转移工序后开展选择性电镀。

化学镀铜后的全板电镀铜,其功能是保护新沉积的化学铜层,并对孔内化学铜层进行加厚处理。

镀液各组分及功能如下:

(1)硫酸铜:充当镀液中的主盐,在水溶液中解离出铜离子,铜离子在阴极得电子后沉积为铜镀层,其浓度控制在 60~100g/L。

(2)硫酸:主要作用是提升溶液导电性能,其浓度会对镀液的分散效果及镀层机械性能产生影响。

(3)添加剂:在 PCB 电镀液中,添加剂的作用不可替代,能够优化电镀时的电流分布、提高镀液均镀能力,同时影响铜离子从溶液主体到反应界面的迁移及电结晶过程,进而改变板面微观凹凸区域的电化学沉积速度。PCB 电镀铜添加剂通常包含氯离子、加速剂、抑制剂与整平剂,其作用效果并非各成分的简单叠加,而是存在复杂的协同作用或竞争关系。

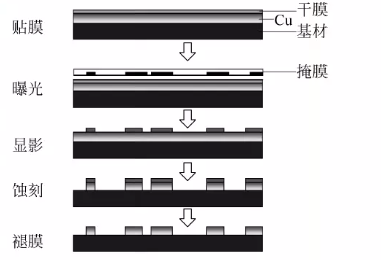

6. 图形转移与线路制作

半加成法通过图形电镀蚀刻工艺完成图形转移与线路制作,具体流程为:先经光刻工艺制作电镀窗口,电镀铜与锡后剥离光阻层,以电镀锡层为掩膜蚀刻非图形区域的薄铜层,最终去除锡层露出铜线路图形。

图形电镀铜的目的是增加线路及孔内铜层厚度,满足各线路的额定载流需求,其主要步骤如下:

(1)光刻工艺:采用耐电镀干膜或光阻材料制作电镀窗口。

(2)图形电镀铜:与前述镀铜工艺原理一致,镀层厚度依据实际需求设定。

(3)镀锡预浸处理:镀锡前用稀硫酸清除铜表面的轻微氧化层,同时维持镀锡槽的酸度稳定,减少槽内主要成分的波动。

(4)镀锡工序:在酸性硫酸亚锡镀液中进行,亚锡离子持续得电子还原为金属锡,沉积于已镀铜的板面及孔内,直至达到规定厚度。镀液主要成分为硫酸与硫酸亚锡。

(5)退膜处理:去除光阻层,该工序以氢氧化钠(NaOH)为主要化学药液。

(6)蚀刻工序:腐蚀去除非线路区域的铜层,形成成品线路图形。

(7)退锡(铅)处理:选择性蚀刻去除锡(铅)层,使铜表面暴露。

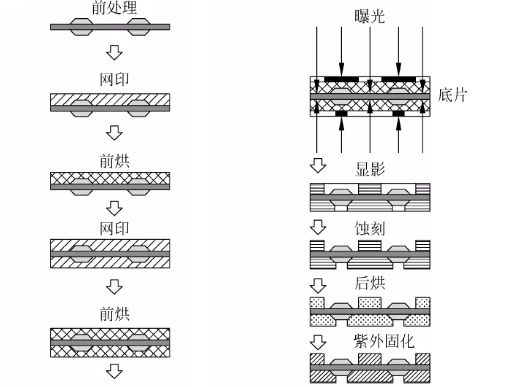

7. 阻焊图形制备

印制板表面涂覆阻焊油墨的技术始于 20 世纪 60 年代末。阻焊材料主要包括热固化阻焊油墨、紫外光固化型阻焊剂、干膜感光型阻焊材料、液态感光型阻焊油墨等。其中热固化阻焊剂因受 PCB 耐热性能限制,应用范围较窄,紫外光固化型由此应运而生。热固化与紫外光固化型阻焊油墨均通过丝网印刷形成图形,精度相对有限;干膜感光型阻焊材料成本较高且操作流程复杂。目前,液态感光型阻焊油墨应用最为普遍,以下工艺均围绕此类油墨展开。

阻焊图形制备的流程如下:

(1)表面预处理:清除板面氧化物、油脂及杂质,对表面进行清洁与粗化处理,确保板面与阻焊层形成良好结合。

(2)涂覆工艺:主要采用丝网印刷方式进行涂覆。

(3)初步烘干:促使油墨中的溶剂挥发。

(4)曝光处理:受光照区域的油墨发生交联反应,强度提升且不溶于显影液;双面板可通过不同掩膜精准对位实现同步曝光。

(5)显影操作:未受光照的树脂部分被碳酸钠溶液溶解并去除。

(6)后段固化:通过后烘与紫外固化处理,使油墨完全固化,形成稳定的网状分子结构。

8. 文字印刷

目前行业内存在两种工艺安排:部分将文字印刷置于喷锡工序之后,部分则放在喷锡之前。文字油墨按固化方式分为热固化型与紫外固化型两类。

9. 其他表面处理

表面处理包含多种工艺方法,其中以表面喷锡最为常见。

1)表面喷锡工艺

喷锡是电路板表面处理中应用最广泛的涂覆形式,在线路生产中大量使用。其主要作用包括:①防止裸铜表面氧化;②维持良好的可焊性。

2)其他工艺

除喷锡外,表面处理方式还包括热熔锡铅、有机防焊膜、化学镀锡、化学镀银、化学镀镍金、电镀镍金等。

同一 PCB 的不同区域可采用不同表面处理工艺,例如元器件焊接区采用喷锡,插头部位的金手指采用电镀镍金。实际生产中,通过贴膜保护实现特定区域的选择性处理。

减除法双面 PCB 制作工艺

典型的减除法双面 PCB 制作工艺与半加成法的核心差异在于:减除法通过掩膜腐蚀形成线路图形,半加成法则依靠图形电镀实现;半加成法的铜腐蚀仅发生在非线路区域,且只需腐蚀较薄的铜层,因此线路精度更高。

减除法双面 PCB 制作工艺步骤如下:

(1)基材裁切

(2)通孔钻孔

(3)钻污清除

(4)孔壁导电处理

(5)全板电镀

减除法可通过较厚铜箔获得较厚的铜贴膜层,通常也可通过全板电镀实现导电层的加厚。

(6)图形转移与线路形成:

①光刻与刻蚀工艺。在洁净的覆铜板表面,均匀涂覆感光胶或贴合光致抗蚀干膜,通过照相底版完成曝光、显影、坚膜处理后,经蚀刻工序得到电路图形。双面板需在正反两面同步操作。

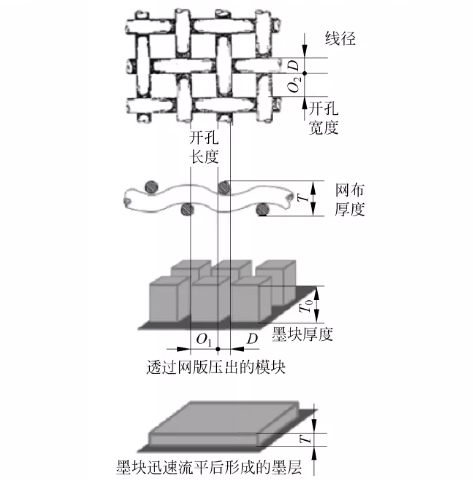

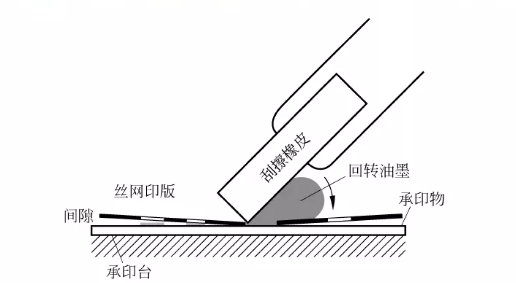

②丝网印刷蚀刻工艺。丝网印刷作为一种传统印刷技术,在 PCB 制造及组装流程中占据重要地位。其核心原理是:网版的图形区域网孔可渗透油墨,非图形区域网孔封闭无法透墨。电路板加工常用的网布材质包括尼龙、聚酯或不锈钢,网布的关键参数有网目数、厚度、线径及开口尺寸等,这些参数直接影响印刷效果。PCB 工艺中,丝网印刷的油墨厚度通常为 10~30μm。受限于线径和开孔尺寸,该工艺图形精度较低,印制 0.1mm 以下导线时易出现锯齿状边缘,质量欠佳。

操作时,将预制好电路图形的网板覆盖在洁净覆铜板的铜面上,印刷时先在网版一端倒入油墨,用刮板对油墨区域施加压力并匀速向另一端移动,油墨在刮板推动下从图形区域网孔挤压至电路板表面。待涂布的油墨干燥后,即成为蚀刻铜层的掩膜,蚀刻去除无掩膜区域的铜层后,剥离油墨便形成电路图形。

(7)板面处理:涂覆阻焊膜

(8)板面处理:印制标识文字

(9)其他表面处理

单面印制电路板制作工艺

单面印制电路板的制作流程可参考减除法双面板工艺,但存在显著差异:单面 PCB 的钻孔工序通常安排在图形转移与蚀刻完成后,且无需进行孔金属化处理,对钻污清除的要求也低于双面板。

单面 PCB 制作流程如下:

(1) 基材裁切:采用单面覆铜板,铜层厚度较厚

(2) 图形转移与线路形成:制作单面电路图形

(3) 钻通孔

(4) 清除钻污

(5) 涂覆阻焊膜

(6) 印制标识文字

(7) 表面处理

加成法双面 PCB 制作工艺

加成法双面 PCB 制作流程如下:

(1) 基材裁切:选用无铜箔的基材

(2) 钻通孔

(3) 清除钻污

(4) 选择性镀铜

①化学镀厚铜:完成钻污清除后,依次进行调整、预浸、表面及孔壁活化处理,流程与常规化学镀铜一致。随后涂布兼具抗镀与抗蚀性能的光阻,实施化学镀铜后褪除光阻。该工艺完全依靠化学沉铜形成电路图形及孔金属化互连,属于全加成法,适用于超精细线路制作,但成本较高。

②选择性直接电镀工艺:经光刻处理后,采用直接电镀技术仅在目标孔位及布线区域实现电镀。

(5) 形成阻焊图形

(6) 印制标识文字

(7) 其他表面处理

-

pcb

+关注

关注

4372文章

23548浏览量

411794 -

制作工艺

+关注

关注

0文章

16浏览量

7669 -

工艺流程

+关注

关注

7文章

113浏览量

16602

原文标题:单面双面刚性PCB的典型工艺流程

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

pcb制作工艺流程

PCB双面板的制作工艺

PCB丝印的重要性_PCB丝印网板制作工艺详解

不同的PCB制作工艺的流程细节

不同的PCB制作工艺的流程细节

评论