在生物医药、化工实验和食品检测等领域,试管作为核心容器,其液位高度和盖子密封性的精准控制直接影响产品质量与生产安全。

然而,传统检测方式面临三大痛点:

1、接触式检测的局限性:机械探针易污染液体(如疫苗、药品)或划伤试管表面(如玻璃材质),且难以适应不同管径的柔性生产需求。

2、人工检测的效率瓶颈:依赖目视或卡尺测量,单件检测耗时超5秒,且误差达±0.5mm以上,无法满足大规模生产(如日检10万支试管)的节拍要求。

3、复杂工况的适应性差:透明液体(如生理盐水)与金属盖子(如铝制瓶盖)的反射特性差异大,传统光源方案难以同时兼顾高对比度成像需求。

场景需求

1、非接触、无损检测:避免对液体或容器造成污染/损伤。

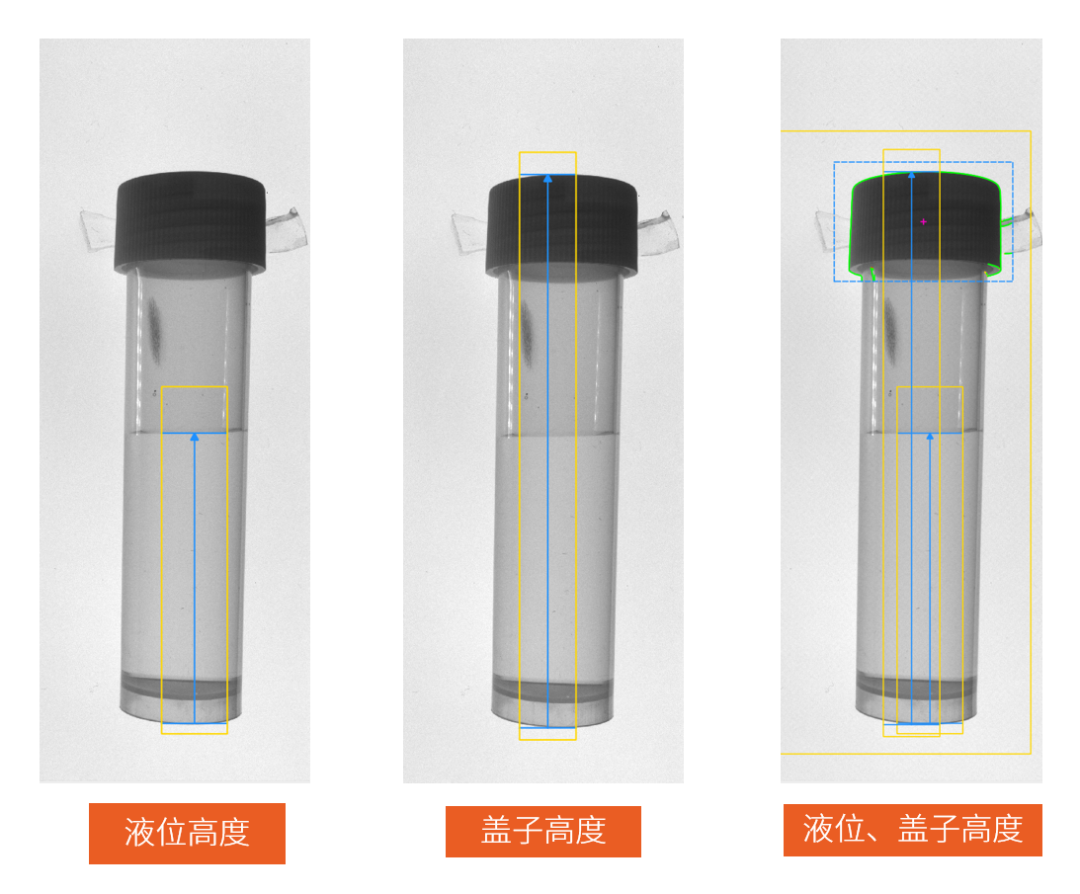

2、高精度与高重复性:液位检测误差≤0.2mm,盖子高度误差≤0.2mm,重复性标准差σ≤0.02mm。

3、多材质兼容性:支持透明/非透明液体、金属/塑料/玻璃等多样化材质。

4、高速动态响应:单件检测时间≤0.5秒,适应自动化产线节拍。

解决方案

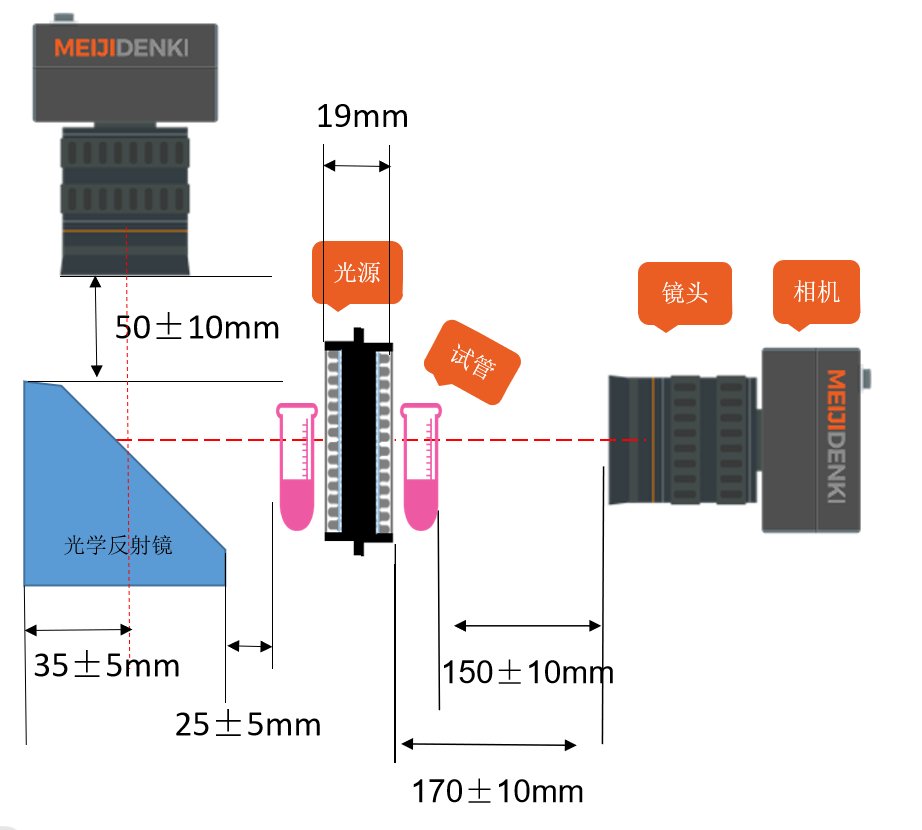

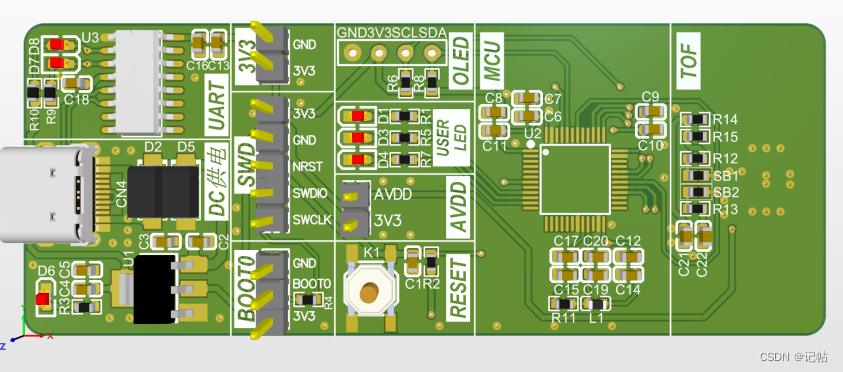

为解决上述痛点,本方案提出“侧部面光源+45°反射镜+500万CMOS相机”的光学反射检测架构,结合高度检测算法,实现非接触、高精度的液位与盖子高度测量

产品配置清单

检测效果

检测精度:0.2mm

检测节拍:0.5秒/件

误检率:<0.05%

在工业4.0时代,一套可靠的视觉检测系统不仅是效率工具,更是企业质量护城河。

明治的视觉方案已帮助多家行业龙头实现零缺陷交付,点击下方链接获取专属服务,开启您的智能质检升级之旅!

-

智能检测

+关注

关注

0文章

137浏览量

13540 -

无损检测

+关注

关注

0文章

230浏览量

19083

发布评论请先 登录

明治案例 | 高精度玻璃管内径检测:工业视觉技术如何破解医疗制造难题?

创新型液位检测方案:智能液位传感器在不锈钢容器中的革新应用

99.99%良率的秘密!华颉AOI如何破解汽车电子Pin针检测难题?

测量精度可达±1mm的雷达液位计测距方案

TDC1000-Q1 用于液位检测、流量检测、浓度检测以及接近检测应用的超声波检测模拟前端 (AFE)数据表

TDC1000 用于液位检测、流量检测、浓度检测以及接近检测应用的超声波检测模拟前端 (AFE) 数据表

明治案例 | 检测精度0.2mm,试管高度与液位智能检测方案

明治案例 | 检测精度0.2mm,试管高度与液位智能检测方案

评论