石油化工行业作为国家重点能源和基础化工产业,其生产场景中广泛存在着易燃、易爆、易挥发等危险因素,一旦遭遇雷电袭击,将可能引发重大火灾、爆炸、设备损毁乃至人员伤亡事故。因此,石化行业对雷电防护的要求尤为严格。随着智能化技术的不断发展,传统的静态防雷方式已难以满足现代石化企业的高风险、高可靠性的防护需求,部署智能防雷监测系统成为提升石化行业防雷水平的核心手段之一。

地凯科技将围绕石化行业的传统防雷痛点,结合现代智能化防雷技术,提出一套完整的“石化智能防雷监测系统”的部署解决方案,并详细介绍其核心组成、关键参数、系统优势及行业应用成效。

二、传统石化行业防雷的痛点与难点

石化行业的防雷难题主要集中在以下几个方面:

1. 防雷设施老化与隐患难以监测

石化企业中的接闪器、引下线、接地装置等常年暴露于恶劣环境下,如腐蚀性气体、高湿、极端温度,极易老化损坏。传统检测手段大多依赖人工巡检和周期性测试,难以及时掌握设备状态,存在安全漏洞。

2. 无法动态掌握雷击事件与数据

在雷电多发地区,传统防雷系统无法准确记录雷击电流的幅值、波形、发生时间及通道,导致事故发生后缺乏追溯依据和分析手段。

3. 接地系统电阻值不稳定

石化现场接地系统布设复杂,受地质条件、电化腐蚀、管网干扰等影响,接地电阻可能超标但难以及时发现,降低整体防雷能力。

4. 多场景、多设备系统防雷难统一监管

石化企业通常分布多个装置区(如储运区、加氢装置、裂解装置、罐区、控制室等),传统防雷系统无法统一集中监控,数据孤岛问题严重。

石化智能防雷监测系统,石化雷电预警监测  石化智能防雷监测系统,石化雷电预警监测

石化智能防雷监测系统,石化雷电预警监测

三、地凯科技石化智能防雷监测系统的构成与工作原理

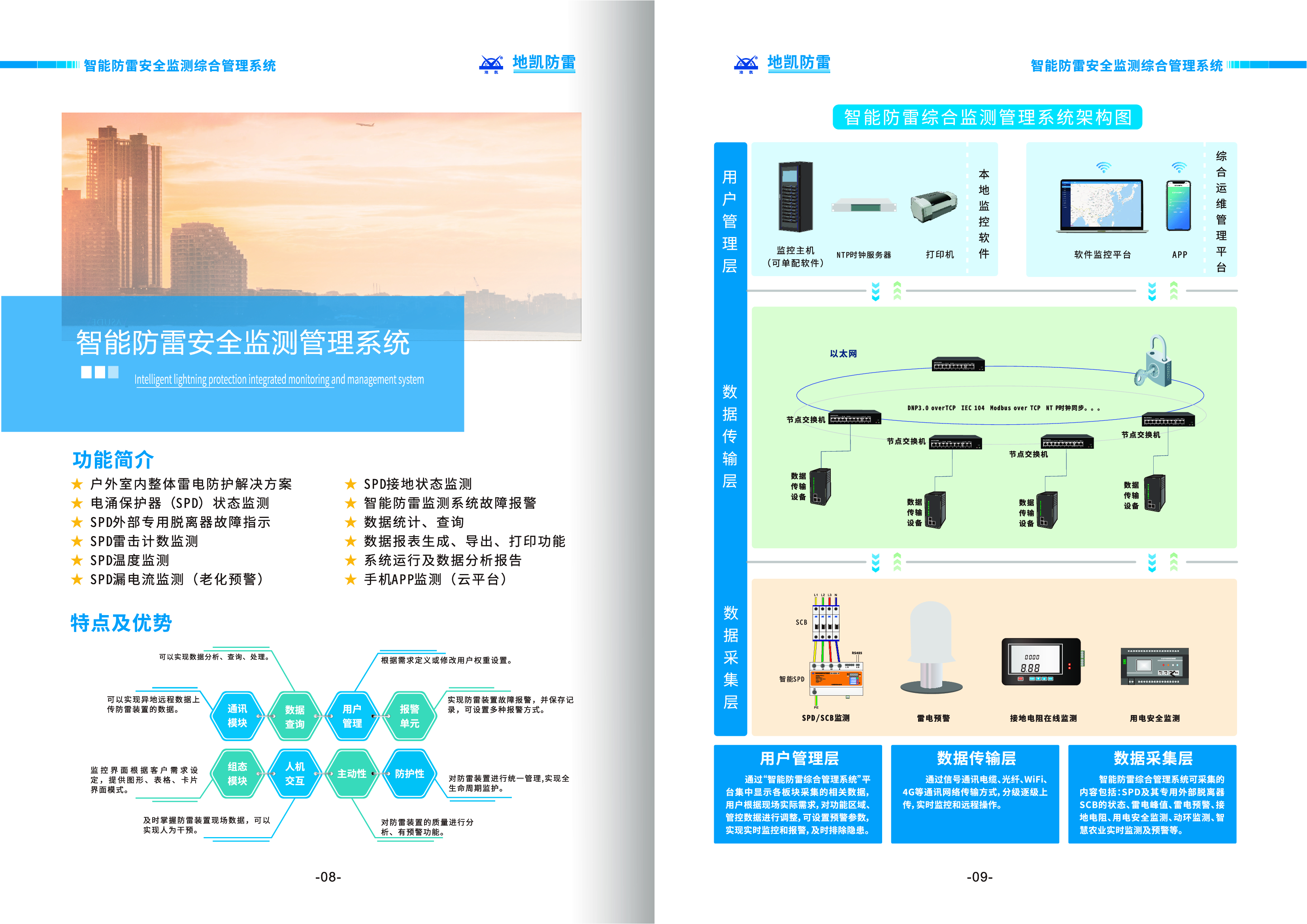

石化智能防雷监测系统是一种融合雷电监测、智能感知、远程传输和预警分析的综合性防雷解决方案,主要包括以下子系统:

1. 雷电流在线监测模块

用于实时采集雷击电流的幅值、波形、极性和次数。

测量参数:最大电流幅值 100kA(10/350μs)、记录次数 ≥1000次

采样精度:±5%

安装位置:接地引下线或SPD设备端

2. 接地电阻在线监测模块

监测石化接地系统的动态电阻变化,判断接地性能是否退化。

测量范围:0.01Ω~100Ω

精度等级:±2%

工作方式:工频注入法或脉冲注入法

采样周期:1分钟~1小时可设

3. SPD状态监测模块

监测浪涌保护器的运行状态、电压击穿、失效等情况。

监测类型:热脱扣报警、雷击次数统计、工作状态判断(绿/红灯)

电压等级适应范围:AC220V/380V、DC24V/48V/110V/220V

4. 智能雷电预警系统(可选)

用于提前数十分钟发布雷电预警信息,供调度决策使用。

探测半径:30km

探测方式:电场仪、VLF信号、雷电定位仪

预警分级:黄色/橙色/红色预警

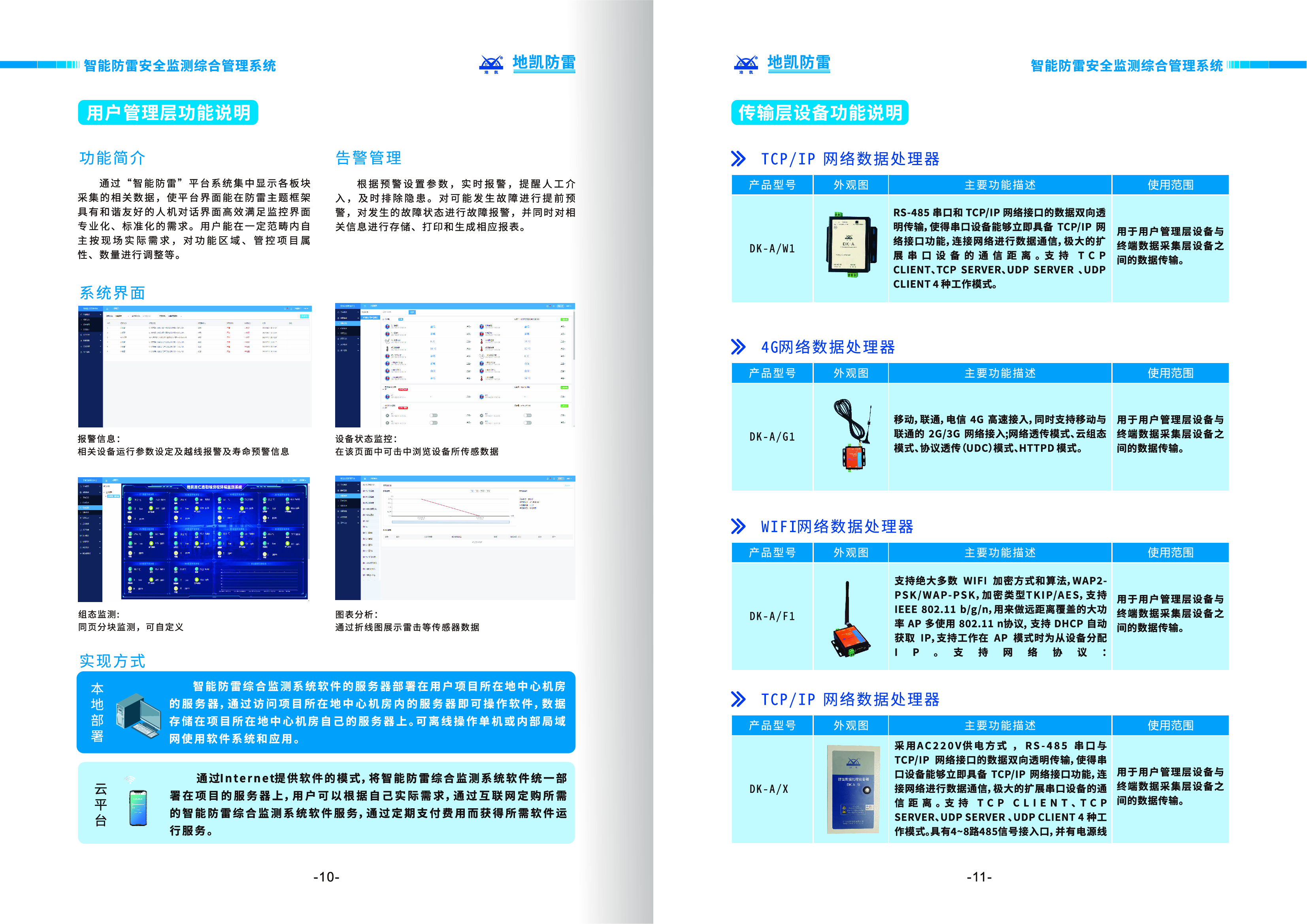

5. 数据采集与传输终端 DTU/RTU

集成现场监测设备信号,采用光纤或4G/5G无线传输至控制中心。

抗电磁干扰等级:IEC61000-4-5 IV级

防护等级:IP67

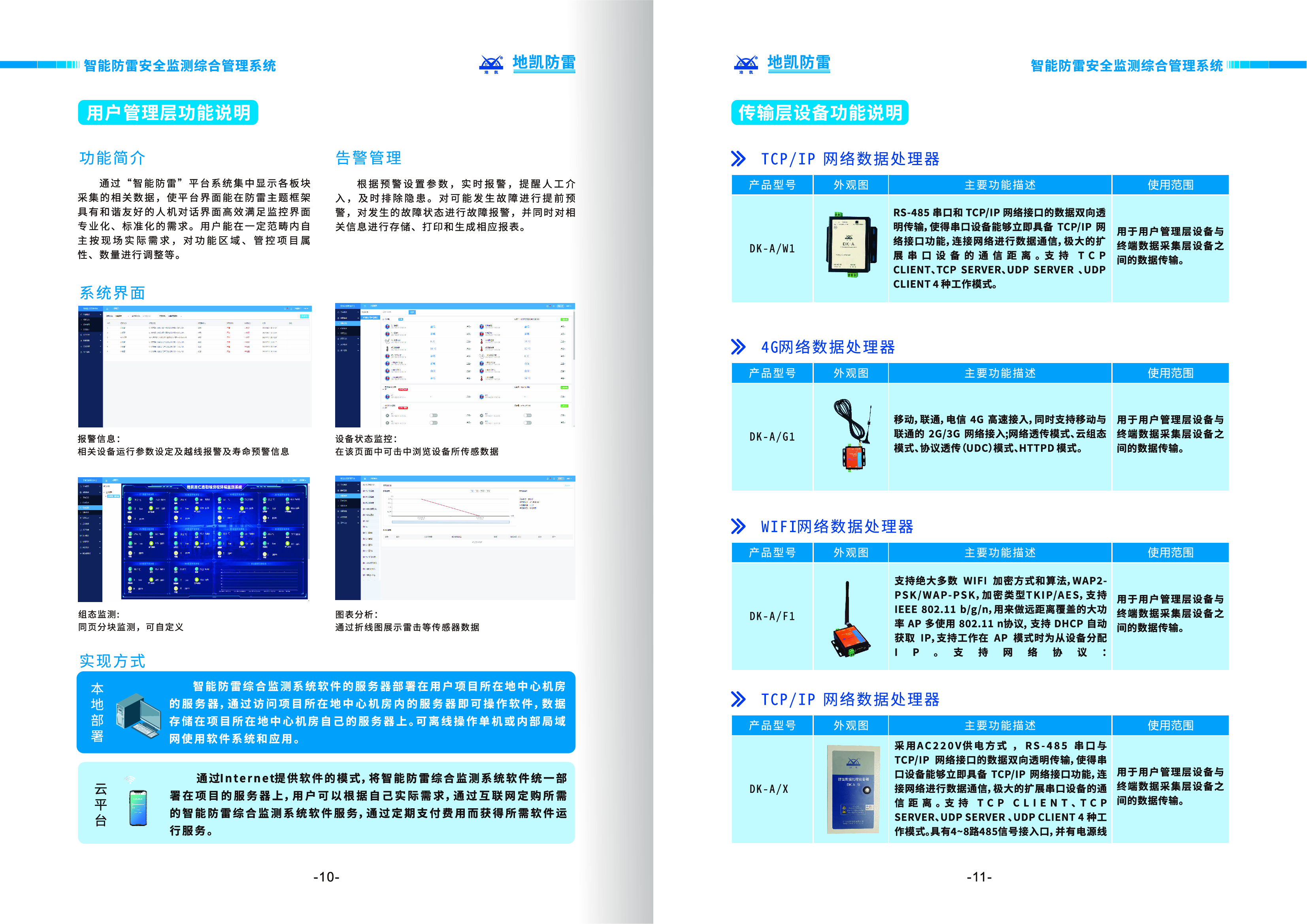

6. 智能监控管理平台(SCADA或Web)

集中管理整个厂区防雷设备状态,支持远程告警、报表生成、维护派工等。

功能模块:拓扑图监控、报警记录、历史趋势分析、月度维护报告

平台方式:本地服务器+网页客户端或云端部署

石化智能防雷监测系统,石化雷电预警监测

石化智能防雷监测系统,石化雷电预警监测  石化智能防雷监测系统,石化雷电预警监测

石化智能防雷监测系统,石化雷电预警监测

四、地凯科技石化智能防雷系统的部署解决方案

根据石化企业实际场景特征,智能防雷系统的部署应分类分区、分层级执行,建议按以下方案实施:

1. 总控中心统一部署智能监控平台

在主控室或信息中心部署一套雷电监控云平台或SCADA系统,作为全厂防雷统一调度平台,接入各个装置区的采集终端。

2. 关键区域部署在线监测设备

储罐区:雷电流监测、SPD状态检测、接地电阻监测,每2-4个储罐共用一套,考虑防爆区设备防爆认证

控制室:SPD在线监测、雷电预警模块,每个控制室1套,可配UPS供电确保不间断运行

裂解/加氢装置区:接地系统检测模块,每装置区1-2点,接地网为网状或混合结构

室外输油管廊:雷电流监测模块 重要支架布设,安装于金属支架引下点

输电配电室:SPD状态、接地检测、雷电计数器,每个低压柜/母线段配置,与电气自动化集成使用

3. 数据统一传输与云端集成

所有数据由DTU模块上传至总控平台,支持:

VPN/专网光纤传输

移动/电信4G公网 APN 接入

本地边缘服务器缓存+云端备份同步

五、地凯科技石化智能防雷系统的优势与作用

1. 实时监控 + 报警机制,全面提升安全等级

通过实时状态监测+阈值告警机制,可提前发现浪涌保护器失效、接地异常等隐患,提前预防事故发生,显著提升系统的主动防护能力。

2. 全生命周期设备管理

系统可统计雷击次数、设备寿命预测、自动记录维护时间等功能,实现SPD、接地体等防雷器件的全生命周期数字化管理,提升设备利用效率和运维管理水平。

3. 数据可视化分析,辅助科学决策

通过平台图形化界面呈现雷击分布、雷电趋势、风险热力图等,为企业应急决策、设备巡检优化、防雷方案评估等提供数据支撑。

4. 降低维护成本与人工风险

传统人工巡检模式周期长、效率低。智能系统部署后,运维人员可远程判断故障位置和类型,大幅度降低巡检频次与人工风险,节约年维护成本超30%。

5. 满足最新国家标准与行业规范

系统设计遵循以下标准:

GB 50057-2010 《建筑物防雷设计规范》

GB/T 21431-2015 《建筑物防雷装置检测技术规范》

Q/SY DQ001.1-2015 《石化企业防雷防静电设计规范》

IEC 62305 系列国际标准

石化企业的防雷安全不仅是生产安全的基础,更是环保、社会责任和经济效益的重要体现。通过部署智能防雷监测系统,可有效破解传统防雷“被动管理”模式,实现石化企业从“静态防雷”向“动态感知+智能预警+精准防护”的飞跃。未来,随着AI故障识别、大数据预测、5G融合通信等技术的应用,石化智能防雷系统将向更高精度、更广覆盖、更强联动的方向发展,为我国石油化工产业的高质量发展提供强有力的安全保障。

审核编辑 黄宇

-

监测系统

+关注

关注

8文章

2906浏览量

82623

发布评论请先 登录

机场智能防雷与雷电预警监测系统的优势及部署施工方案

部署建造智能防雷监测系统的行业方案

石化智能防雷监测系统部署解决方案

石化智能防雷监测系统部署解决方案

评论