行业背景

在 “双碳” 目标驱动下,分布式光伏装机量持续高速增长,但并网过程中的各类难题却日益凸显——逆变器协议不兼容,并网调试慢,数据延迟、人工抄表慢、发电损耗严重等问题突出。光伏并网通信网关,正是破解这些困局的关键设备。光伏并网通信网关连接着光伏电站内部设备与外部监控系统、电网调度平台的关键通信枢纽,其功能围绕数据传输、协议转换、设备管理和安全保障展开,确保光伏系统高效、稳定并网运行。

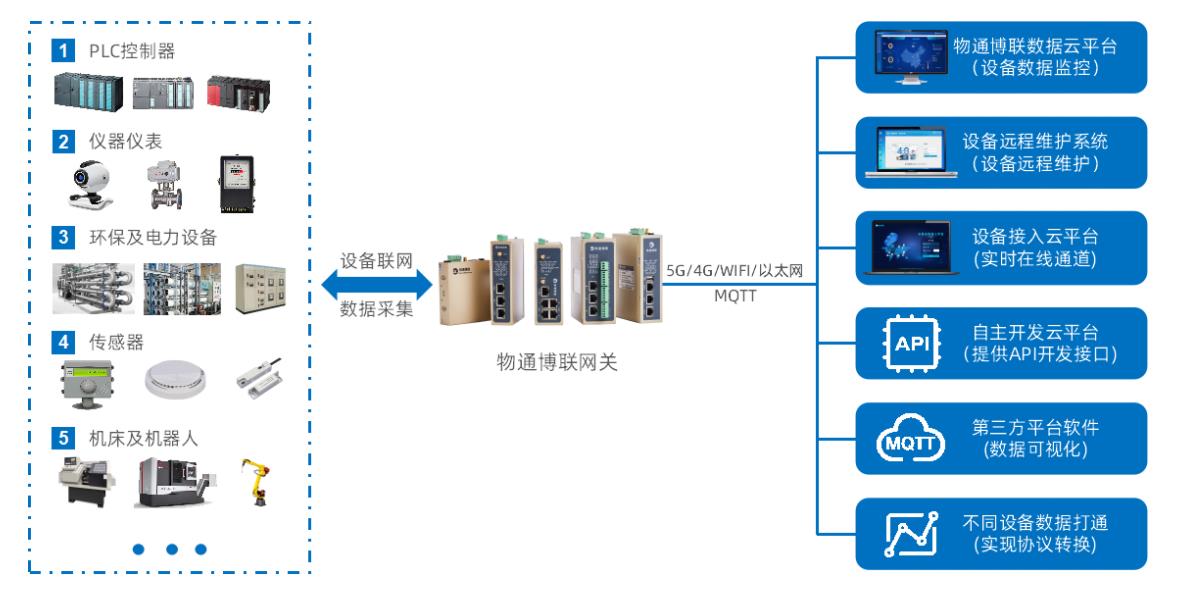

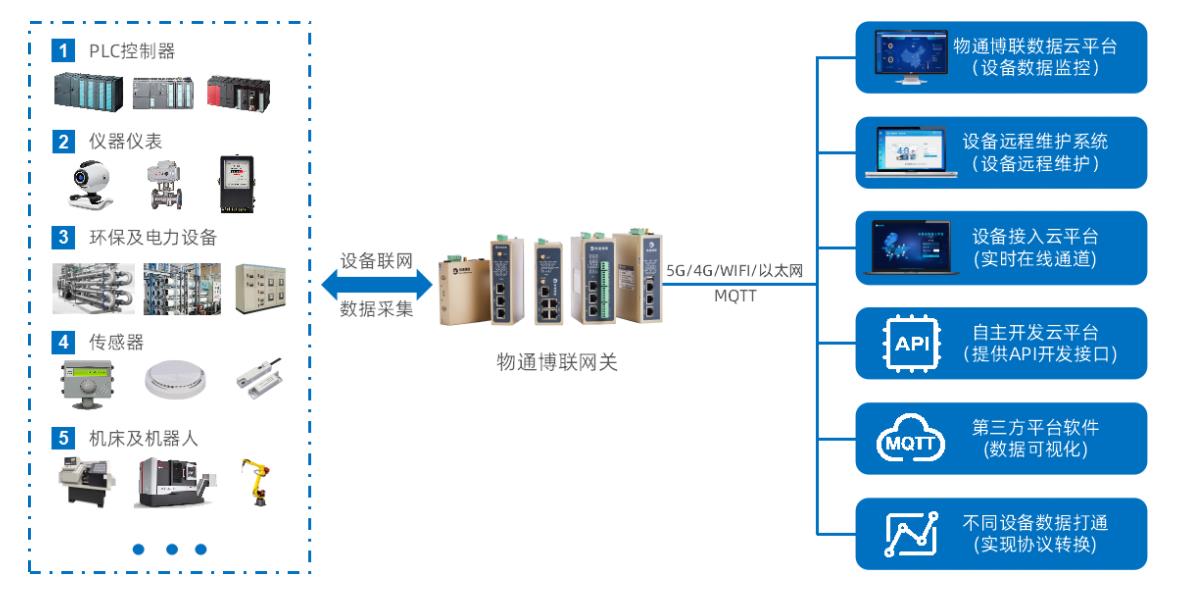

方案架构

一、数据采集与传输

1.实时数据采集

智能网关支持多种协议采集

采集光伏阵列的发电数据(如电压、电流、功率、发电量等)。

收集逆变器(直流电压、交流功率、环境温度等)、汇流箱、气象站(光照强度、温度)等设备的运行状态信息。

监测电网侧参数(如并网电压、频率、功率因数、谐波含量等)。

2.数据上传与转发

将采集的数据实时上传至本地监控系统(如电站SCADA系统)、远程运维平台或电网调度中心。

支持多协议转发(如MQTT、HTTP、TCP/IP等),支持对接不同监控平台。

协议转换与兼容

电网调度需遵循统一标准,不同语言难以直接沟通。网关的协议转换功能,可将各类工业协议实时转换为电网要求的标准协议,实现设备与电网的顺畅对接。

设备侧协议:如逆变器的ModbusRTU/TCP、DL/T645(电力行业标准)、CAN总线等。

电网/平台侧协议:如国家电网的DL/T476(电力系统实时数据通信)、IEC61850(变电站通信标准)、OCPP(开放充电协议,部分场景)等。

同样面对把不同地区的并网规范,网关也能够灵活适配,将不同格式的数据统一转换为目标平台可识别的格式,实现跨设备、跨系统的互联互通。

三、并网监控与控制

1.运行状态监控

实时监控光伏系统是否正常并网,检测并网开关状态、运行状态等设备状态

故障告警(如逆变器停机、汇流箱过流),系统自动通过短信、微信、邮件等方式通知相关人员,同时实现告警信息的分类与统计,方便快速查找重要信息。

支持动态图表、数字仪表盘等形式呈现,可查看设备的运行状态和各项参数的变化情况,如电压柱状图、电流折线图等,以便及时发现设备运行中的异常情况。

2.远程控制响应

接收电网调度指令,并向逆变器等设备下发控制命令,

支持本地手动控制与远程自动控制的切换,减少工作量。

四、网络管理与维护

1.设备管理

对连接的逆变器、传感器等设备进行记录状态监测和在线诊断,支持固件远程升级。

记录设备运行日志,为故障排查和性能分析提供数据支持。

2.网络配置与优化

支持有线(以太网)、无线(4G/5G、WiFi)等多种通信方式,可根据现场环境自动切换网络,保障通信稳定性。

具备网络带宽管理、断网续传等功能,避免数据丢失。

五、安全防护

1.数据安全

对传输的数据进行加密(如SSL/TLS),防止信息被窃取或篡改。

支持数据校验(如CRC校验),确保接收数据的完整性。

2.网络安全

内置防火墙,限制非法IP访问,防止恶意攻击(如DDOS攻击)。

支持访问权限管理(如用户名密码、Token认证),仅授权用户可操作网关或获取数据。

六、数据分析与辅助决策

通过对采集到的设备运行数据进行深度统计分析(如发电效率趋势、设备健康度评估),减少云端计算压力。

生成故障报表、OEE报表、运维报表、能耗报表等,为电站运维和优化提供参考。

总结

光伏并网通信网关促进了分布式能源向深度数据交互升级,实现提前预警、灵活调度等能力。光伏产业真正实现了“可测、可控、可调” 的高质量发展。其性能直接影响光伏系统的发电效率、运维成本和并网安全性。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7242浏览量

116719 -

分布式光伏

+关注

关注

0文章

354浏览量

4232

发布评论请先 登录

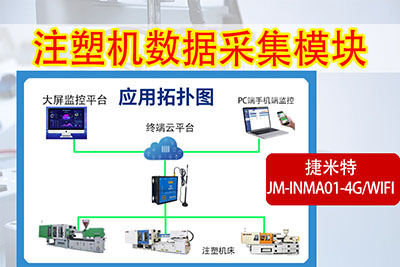

实现注塑机的数据采集方式有哪些?实现方法

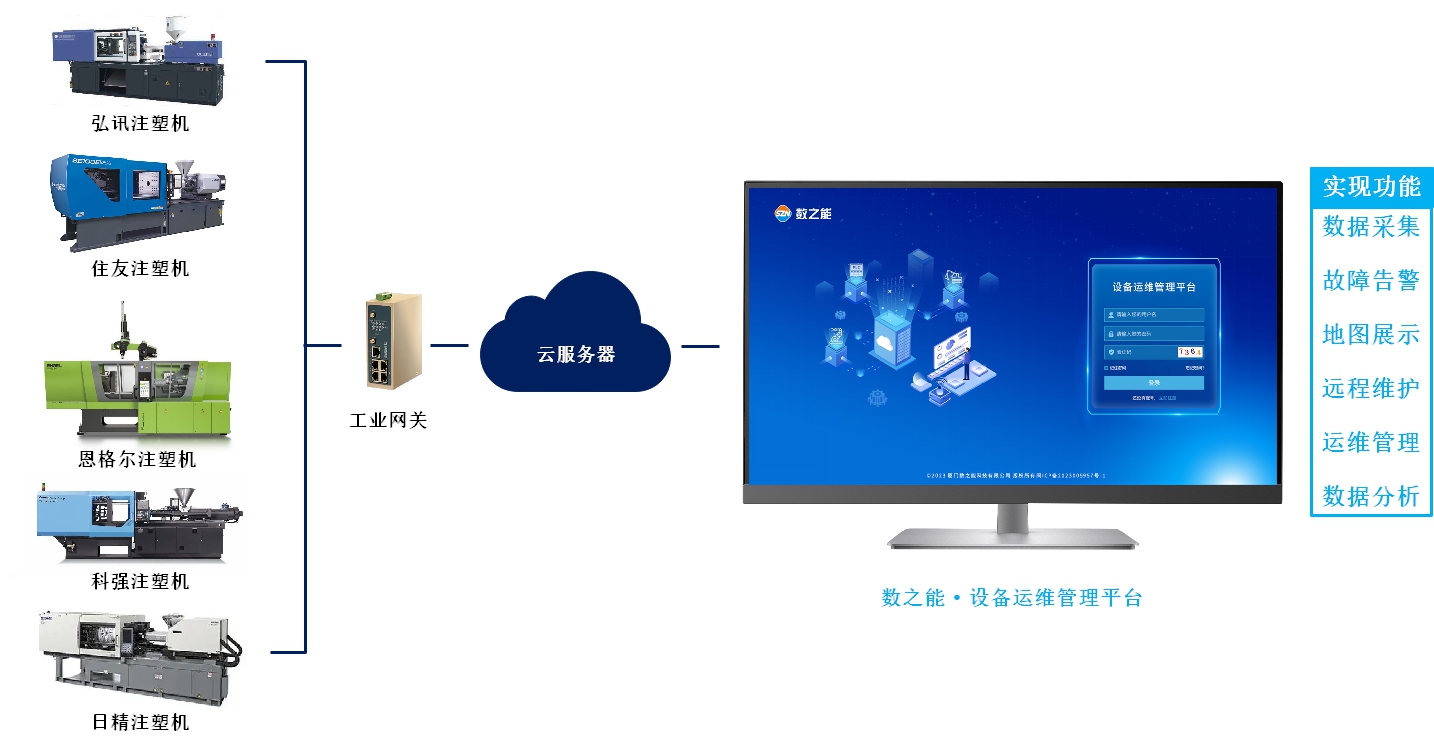

工业智能网关实现科强注塑机数据采集远程监控

注塑机数据采集有哪些痛点难点?如何解决?

科强注塑机如何数据采集到MES系统上

注塑机数据采集网关支持接入哪些品牌

注塑机数据采集有哪些方式?如何实现?

注塑机数据采集网关可以采集什么数据?实现什么功能?

注塑机数据采集物联网网关可以实现什么功能

注塑机数据采集物联网解决方案

如何快速实现海天注塑机数据采集

如何快速实现海天注塑机数据采集

评论