文章来源:学习那些事

原文作者:小陈婆婆

本文主要讲述芯片制造中的键合技术。

键合技术

键合技术是通过温度、压力等外部条件调控材料表面分子间作用力或化学键,实现不同材料(如硅-硅、硅-玻璃)原子级结合的核心工艺,起源于MEMS领域并随SOI制造、三维集成需求发展,涵盖直接键合(如SiO?融合)与中间层键合(如高分子、金属)两类,其温度控制、对准精度等参数直接影响芯片堆叠、光电集成等应用的性能与可靠性,本质是通过突破纳米级原子间距实现微观到宏观的稳固连接。

本文分述如下:

SiO?融合键合

金属键合

高分子键合

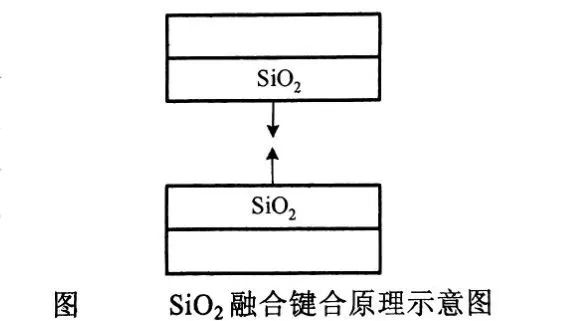

SiO?融合键合

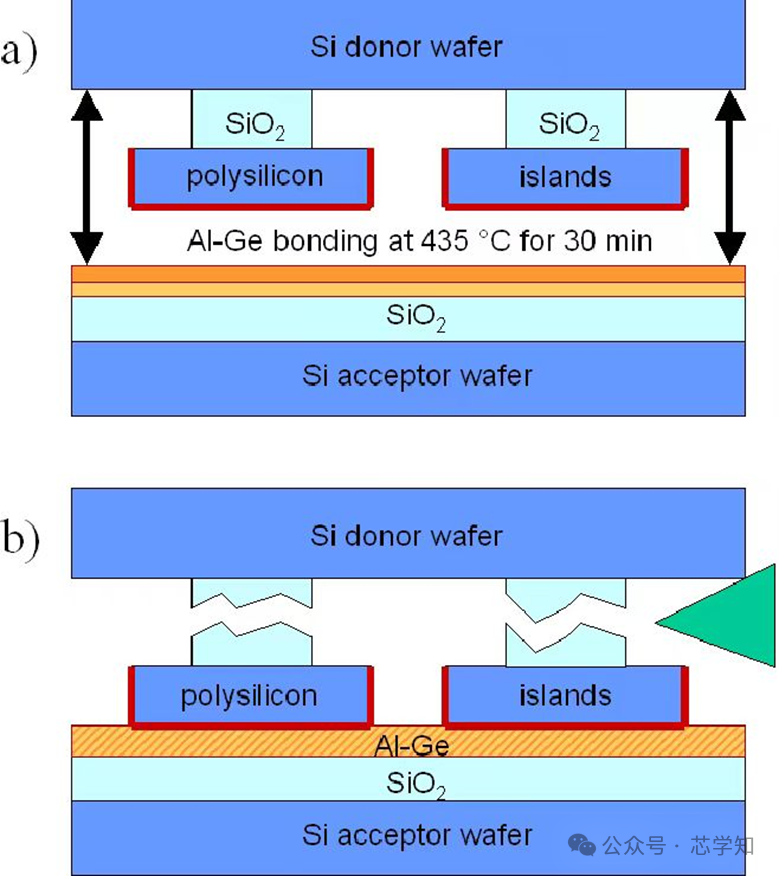

SiO?融合键合作为三维集成电路制造中的关键技术之一,通过直接利用SiO?介质层间的分子作用力实现无中间层的高精度键合,其技术本质源于亲水性SiO?表面在室温接触时羟基(-OH)的氢键相互作用,通过水分子缩合形成初始键合界面,再经高温退火促进Si-O-Si共价键重构以提升键合强度。

该工艺最早由IBM应用于SOI圆片面对背键合,通过去除SOI衬底层将埋氧层直接键合至另一圆片的SiO?介质层,现已成为三维堆叠芯片制造的核心工艺。其键合质量高度依赖表面处理工艺,包括化学机械抛光(CMP)实现的亚纳米级表面粗糙度控制、超洁净化学清洗以及预致密化处理,以消除键合空洞缺陷。

尽管700℃以上退火可显著增强Si-O-Si共价键形成,但受限于三维集成电路中已成型器件的热预算,实际工艺中退火温度通常控制在400℃以下,此时键合强度仍能满足集成需求。该技术的核心优势在于室温预键合阶段即可通过分子间作用力锁定对准精度,有效避免传统金属热压键合因热膨胀系数(CTE)失配导致的滑移问题,实测300℃退火4小时后对准偏差小于0.4μm,配合硅片变形补偿图形技术可实现优于180nm的对准精度。

针对无金属互连的挑战,行业已发展出混合键合解决方案,如Ziptronix公司授权Tezzaron使用的DBI(Direct Bond Interconnect)技术,通过埋置Cu TSV或键合凸点并经CMP平坦化,实现SiO?介质层与金属互连的同步键合,尽管该工艺需精确控制金属凸点高度且键合温度提升至400℃,但已成为当前三维集成领域最具竞争力的互连方案之一。

近期研究聚焦于低温键合强化技术,通过优化SiO?层应力控制及新型表面活化工艺,进一步降低热处理需求,推动SiO?融合键合在先进封装领域的规模化应用。

金属键合

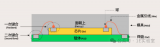

金属键合作为三维集成电路中实现电学互连与机械固定的核心技术,贯穿于芯片堆叠的全流程,其核心在于通过金属材料的物理或化学作用建立稳定连接。

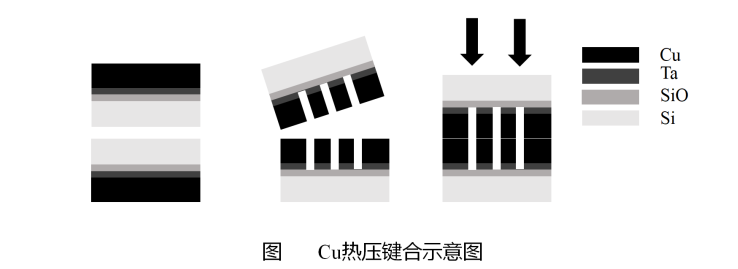

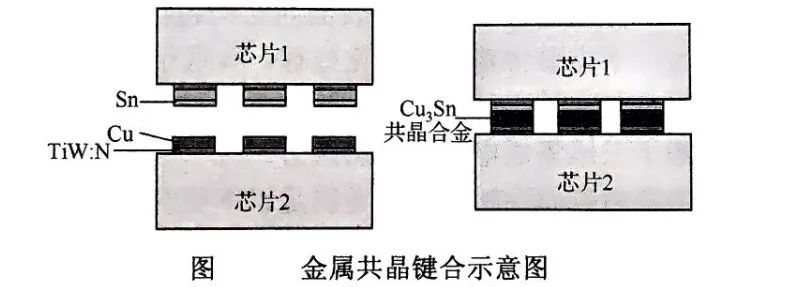

该工艺主要分为金属热压键合与金属共晶键合两大类,二者在机理、材料选择及工艺控制上存在显著差异,共同支撑着三维集成的可靠性需求。

金属热压键合以同种金属(如Cu-Cu、W-W、Au-Au)为对象,通过高温高压促使金属原子扩散并重构晶粒结构,最终形成一体化的键合界面。以Cu热压键合为例,其工艺流程涵盖图形化、金属沉积、平坦化及热压键合等关键步骤:首先在圆片表面图形化出键合窗口,通过PVD或电镀沉积Cu凸点(厚度<2μm时采用PVD,>2μm时结合PVD种子层与电镀工艺),随后经CMP处理去除多余金属并平整化表面;最终在真空环境下施加300~400℃温度与一定压力,促使Cu原子扩散及晶粒再生长,形成无界面的单层Cu结构。该工艺的键合强度可达3.2J/m?,界面电阻极低,但需严格控制表面污染与氧化物,否则易在键合界面形成空洞,引发电迁移或剥离失效。为提升可靠性,常通过辅助键合区(仅用于增强机械强度)弥补电互连凸点面积不足的问题。

金属共晶键合则依托不同金属间的共晶反应,利用低温相变实现连接,其典型代表为Cu-Sn-Cu体系的SLID(固液间扩散)工艺。该工艺通过加热使低熔点金属(如Sn)熔化为液相,与高熔点金属(如Cu)扩散形成金属间化合物(如Cu?Sn?),其熔点高于键合温度,从而避免后续工艺中的热失效。反应过程分两阶段:液相Sn与Cu快速扩散形成初始化合物层,随后Cu通过化合物层缓慢扩散,最终液相Sn被完全消耗并固化。工艺中需控制低熔点金属厚度(通常1~5μm),防止过度消耗高熔点金属导致黏附性下降,同时需在4%氢气与惰性气体混合环境中施加低压(<大气压),保证界面充分接触。相较于热压键合,共晶键合的键合温度更低(通常<300℃),更适配多层堆叠中下层金属的热预算限制,但需精确控制反应进程以避免空洞或裂缝。

实际应用中,金属键合常结合TSV(硅通孔)或RDL(再布线层)实现互连:TSV直接键合利用电镀凸出的Cu柱实现短路径连接,成本低且电阻低,但热压过程中可能因Cu变形导致TSV退缩;RDL微凸点则通过额外布线层提高布线灵活性,尤其适用于非对齐TSV的跨层连接,可靠性更高。

近年来,行业聚焦于低温化与高精度化发展,例如纳米级Cu凸点技术通过减小特征尺寸降低热压变形风险,混合键合技术(如DBI)将金属键合与SiO?融合键合结合,进一步解决了互连与对准精度的矛盾,成为先进封装领域的热点方向。

高分子键合

高分子键合作为三维集成电路中实现芯片堆叠的关键技术之一,依托高分子材料的黏附与内聚特性构建机械连接,其工艺特性与材料选择深度影响集成系统的性能与可靠性。该技术的核心优势在于低温(通常<200℃)、低压(<1MPa)的工艺条件,显著降低对已成型器件的热应力损伤,与CMOS工艺高度兼容;同时,高分子层可有效填补硅片表面微米级起伏(粗糙度<50nm),无需额外平坦化处理,大幅简化前道工艺。然而,其对准精度(通常>1μm)受限于材料软化引发的层间滑移,且低热导率(<0.5W/m·K)易导致堆叠层间热积累,成为制约高性能计算芯片散热的瓶颈。

当前主流高分子键合材料聚焦于热固性树脂体系,其中苯并环丁烯(BCB)与聚酰亚胺(PI)凭借优异的热稳定性(玻璃化转变温度>350℃)、低吸湿性(<1%)及良好的黏附性占据主导地位,而硅氧烷基光敏材料SINR则通过光刻兼容性简化了图形化流程。材料选择需综合考量玻璃化转变温度与键合温度的匹配性、内聚强度(>50MPa)及气体释放量(<1ppm),以确保键合界面无空洞缺陷。工艺实施中,液态前驱体通过旋涂(均匀性<5%)或喷涂(均匀性<7.5%)形成微米级薄膜(厚度1-10μm),经低温固化(150-250℃)后,通过干法刻蚀或光敏曝光实现金属互连区域的图形化;固态高分子薄膜因无需溶剂挥发,近年来在均匀性控制(厚度偏差<2%)与工艺稳定性方面展现出更大潜力。

对准误差控制是高分子键合的核心挑战,其来源包括键合前初始偏差、上下层CTE失配(<2ppm/℃)引发的热膨胀差异,以及键合过程中高分子软化导致的层间滑移(5-10μm)。为缓解滑移效应,行业正探索纳米级表面纹理化技术,通过增加机械互锁提升层间摩擦力;同时,混合键合方案(如高分子-金属复合键合)通过局部引入金属凸点,在保证整体柔性的同时提升关键区域的对准精度(<500nm)。最新研究还聚焦于高热导率高分子材料开发,例如氮化硼纳米管填充的复合树脂,其热导率已突破2W/m·K,较传统材料提升300%。

此外,AI驱动的工艺参数优化系统通过实时监测涂覆厚度与固化曲线,将键合良率提升至99.5%以上,推动高分子键合在先进封装领域的规模化应用。

-

集成电路

+关注

关注

5430文章

12139浏览量

368970 -

芯片制造

+关注

关注

11文章

695浏览量

29817 -

键合

+关注

关注

0文章

83浏览量

8122

原文标题:芯片制造——键合技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

芯片制造中的键合技术详解

芯片制造中的键合技术详解

评论