来源:华冠科技

近日,华冠科技中标某头部客户方形铝壳电芯智能装配产线项目,项目涵盖从裸电芯到整电池的全流程组装与检测工序,工艺复杂度与系统集成度双高。此次项目中标,再次验证了华冠科技在电芯组装整线领域,尤其是面向大型储能电池等高端产品场景中的技术积累与工程落地能力。

1技术集成再升级:

构建覆盖全工艺的智能装配系统

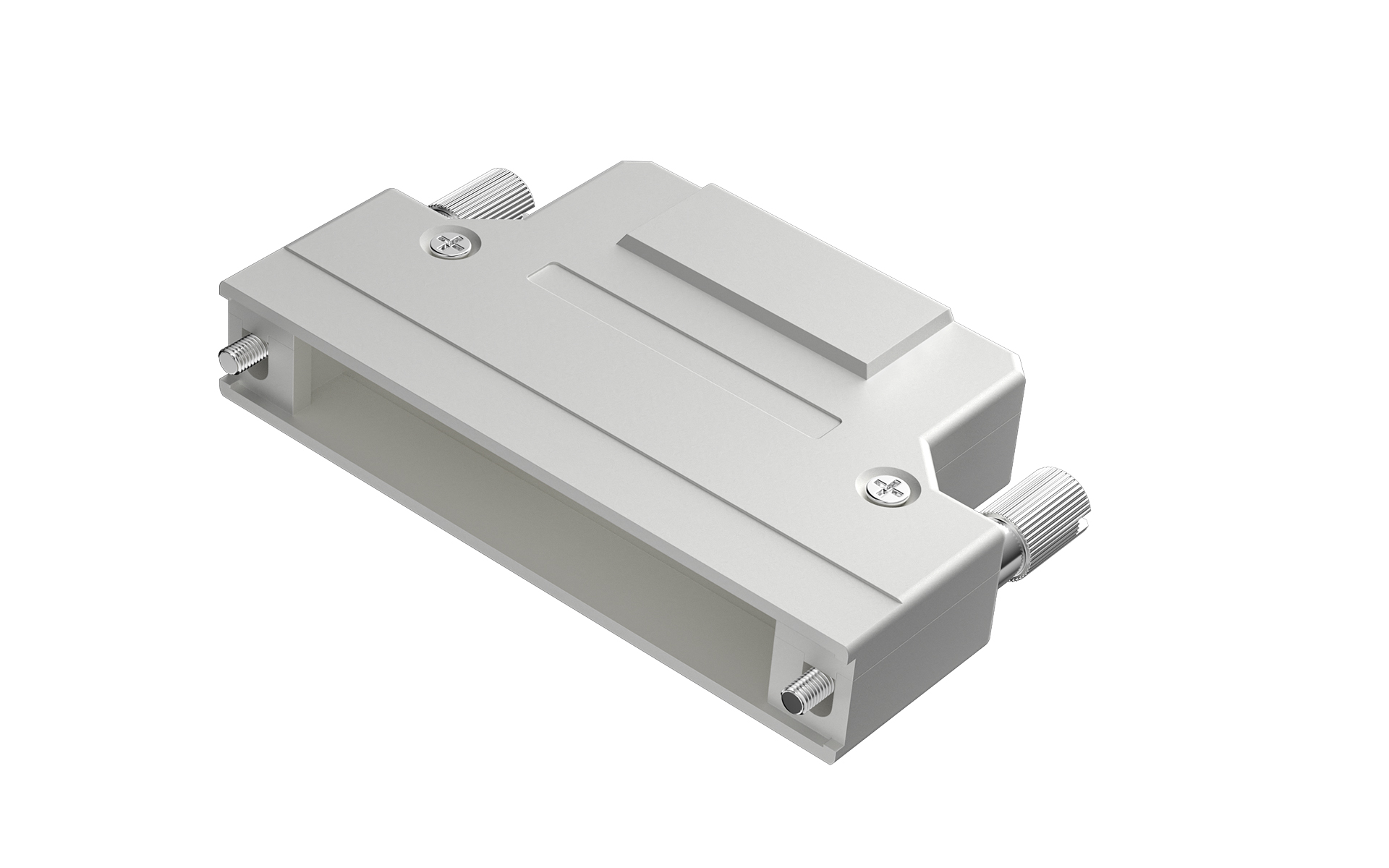

本次项目需实现包括裸电芯、连接片、顶盖、铝壳、密封钉等在内的多结构件自动化装配,工艺流程涵盖预热、热压、压力测厚、X-Ray检测、极耳超声波预焊与终焊、连接片折弯、激光焊接、盖板刻码、焊印贴胶、人工与自动合芯、Mylar包覆、入壳压装、顶盖预焊、封口焊接、短路测试、一次/二次氦检、壳体切割、金相检测等三十余道关键工序,并配备NG处理及转运工装系统。同时,整线还集成了烘烤机、注液机、包膜机等外围设备,构成覆盖完整组装工艺的智能化生产单元。

在本次项目中,华冠科技先进制造技术研究院对多道关键工艺进行了专项技术优化。其中,连接片激光焊接速度可达 300mm/s,良率≥99.5%,熔深一致性良好、无爆点;顶盖焊接过程稳定,焊接速度可达 250mm/s,良率≥99.5%,宽深比控制在 1.0~1.2;密封钉焊接速度可达 15mm/s,工艺良率≥99.9%。项目汇聚了激光、机电、视觉、软件等多学科团队协同攻关,确保各工序的稳定衔接与整体系统的一致性。

2管理协同再提速:

多线并行,项目推进“一键加速”

项目交期相比行业普遍要求更加紧凑,对整线的快速响应与组织协同能力提出了更高挑战。面对高强度的排产节奏,华冠科技依托成熟的整线平台与丰富的项目交付经验,组织起一支覆盖项目管理、技术实施、供应链协调等多模块的复合型团队。项目执行以“节点驱动、责任到人”为原则,采用分解至站位级的阶段工作计划,保障各关键工序有序落地。同时,通过项目风险识别与应对机制、全过程质量管控体系,全面守护交付质量。

在资源配置方面,项目组设立清晰的组织架构与责任分工机制,确保工程、采购、调试等关键岗位在时间窗口内充分可用,并以华冠科技先进制造技术研究院为技术基座,调动模型库、经验库与协作系统进行跨团队联动。

在服务保障方面,华冠长期坚持以工程能力为基础构建服务体系,项目团队中超过一半为十年以上经验的资深工程师,配备国家级技工资质的调试与售后人员,执行“24小时响应”机制,确保项目快速落地、客户安心托付。

3战略布局再延伸:

助力动力与储能电池制造高质量发展

随着方形铝壳电芯在动力与大型储能电池领域加速发展,制造流程对设备系统的稳定性、精度与一致性提出更高要求。此次项目的快速推进,不仅展示了华冠科技从研发、设计到整线交付的完整闭环能力,也助力公司巩固了在高端锂电中段制造环节的核心优势。未来,华冠将继续秉持“让制造更精妙”的使命,推动锂电智造迈向更高水平。

-

电芯

+关注

关注

14文章

786浏览量

26575 -

电池

+关注

关注

84文章

11106浏览量

135574

原文标题:【会员风采】整线平台能力再获验证,华冠科技方形铝壳电芯装配线项目加速推进

文章出处:【微信号:qidianxiehui,微信公众号:深圳市汽车电子行业协会】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

光模块铝壳CNC加工:精密制造的核心工艺解析

如何选择合适的铝壳电阻

BT-FX11方型铝壳电芯自动分选机——开启电池分选“工业4.0”时代

BT-FX11方型铝壳电芯自动分选机——电池分选效率与精度双重具备

明达MR30 IO模块助力汽车座椅装配线升级

华冠科技方形铝壳电芯装配线项目加速推进

华冠科技方形铝壳电芯装配线项目加速推进

评论