在新能源汽车快速发展的今天,电池包的低温性能成为制约电动汽车普及的关键因素之一。特别是在寒冷环境下,锂离子电池的充电效率会显著下降,甚至可能引发安全隐患。为解决这一问题,电池包加热膜技术应运而生,而其核心驱动电路的设计更是关乎整个系统的可靠性和效率。本文将深入探讨电池包加热膜驱动电路的工作原理,重点分析车规电容在保障低温充电时功率稳定输出的关键作用。

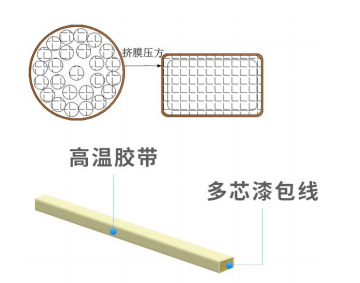

电池包加热膜驱动电路的基本原理是通过电能转化为热能,提升电池温度至适宜工作范围。这一系统通常由PWM控制器、功率MOSFET、驱动电路和加热膜等关键部件组成。当电池管理系统(BMS)检测到环境温度低于设定阈值时,便会启动加热程序。PWM控制器产生特定频率和占空比的脉冲信号,经过驱动电路放大后控制功率MOSFET的通断,从而调节流向加热膜的电流大小。这种设计不仅能够精确控制加热功率,还能有效提高能量利用率。

在低温环境下,驱动电路面临着严峻挑战。首先是电解电容的容量衰减问题。普通电解电容在-40℃时容量可能下降80%以上,导致滤波效果急剧恶化。其次是半导体器件的导通电阻增大,MOSFET的Rds(on)在低温下可能增加2-3倍,造成额外损耗。此外,PCB材料的CTE(热膨胀系数)变化也会影响焊点可靠性。这些问题若不妥善解决,将直接影响加热效果,甚至导致系统失效。

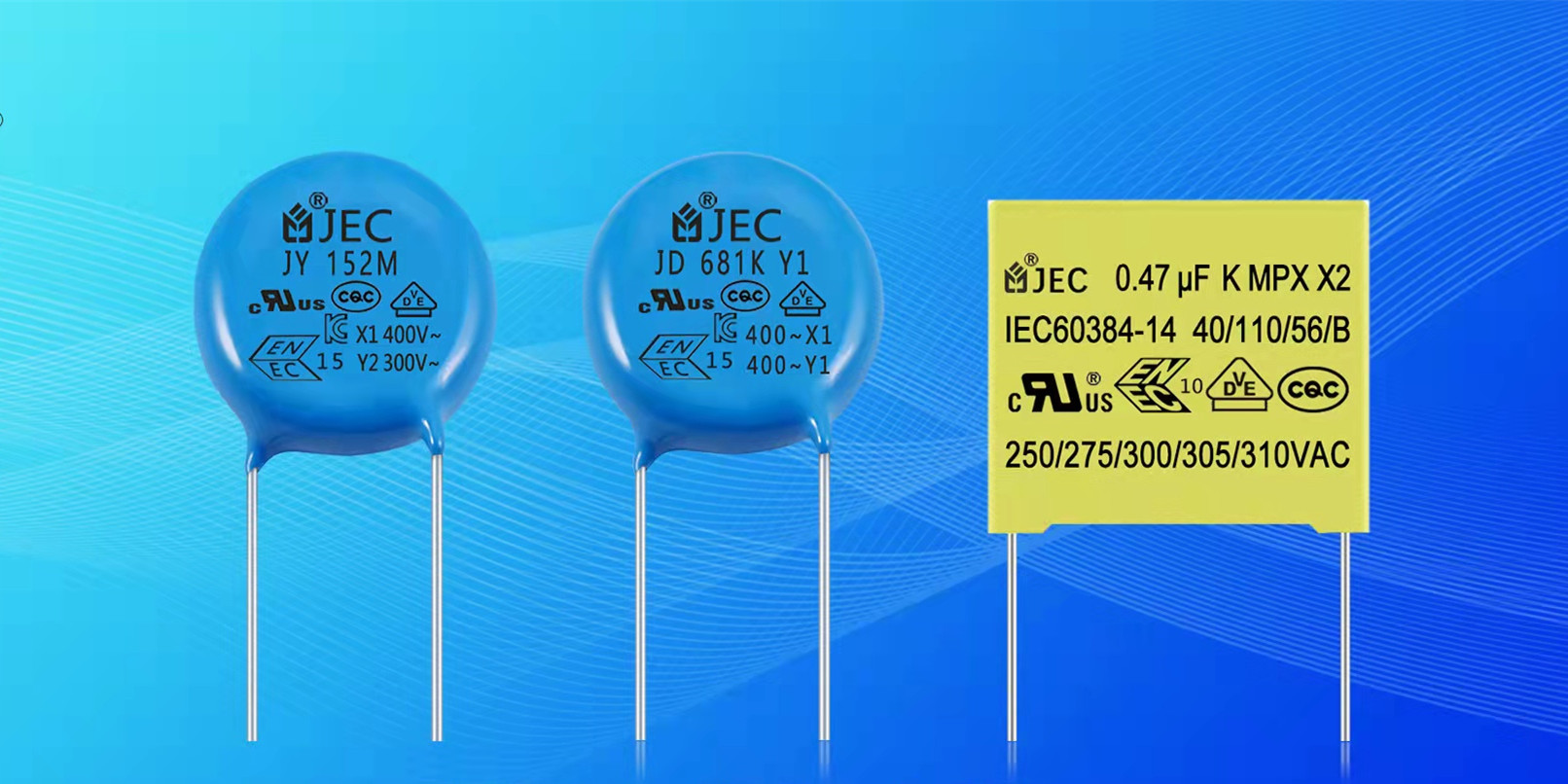

车规电容在这一系统中扮演着至关重要的角色。与消费级电容相比,车规电容具有更宽的工作温度范围(通常-55℃至+125℃)、更高的耐压余量和更长的使用寿命。以TDK的CGA系列车规MLCC为例,其采用特殊介质材料,在-55℃低温下容量衰减不超过15%,完全满足严苛环境下的使用要求。此外,车规电容还具备优异的抗机械振动性能,这对于行驶中的电动汽车尤为重要。

在电路设计层面,工程师需要特别注意以下几点:首先是电容的选型,应优先选择X7R或X8R等高稳定性介质材料,其容量随温度、电压变化小。其次是布局优化,大容量MLCC应尽量靠近功率MOSFET放置,以减小回路电感。第三是冗余设计,建议采用多个小容量电容并联的方式,既降低ESR又提高可靠性。例如,某知名车企的加热驱动电路就采用了12颗22μF/100V的X8R车规MLCC并联的方案,实测在-30℃环境下纹波电流仍能控制在5%以内。

实际应用案例显示,采用优质车规电容的加热系统表现优异。在某款量产电动车上,系统可在-30℃环境温度下,30分钟内将电池包从-20℃加热至10℃,充电功率随即恢复至常温状态的90%以上。测试数据表明,使用车规电容的驱动电路在低温下的效率比普通方案高出15-20%,且故障率降低一个数量级。这充分证明了车规电容对于系统稳定性的关键价值。

展望未来,随着第三代半导体材料的应用,电池包加热技术将迎来新的发展机遇。SiC和GaN器件具有更高的工作频率和效率,这将进一步减小被动元件的体积。同时,新型聚合物铝电解电容和导电聚合物钽电容也在不断进步,其ESR更低、温度特性更优。可以预见,未来的加热驱动电路将朝着更高效率、更高集成度和更智能化的方向发展。

从系统级角度看,电池包加热不是一个孤立的功能,而需要与整车热管理系统协同工作。先进的温度预测算法可以提前启动加热程序,减少用户等待时间;智能功率分配策略则能优化能耗,延长续航里程。这些创新都离不开可靠的基础元器件支撑,车规电容作为其中的关键一环,其重要性不言而喻。

总之,在电动汽车全面普及的道路上,解决低温环境下的充电难题至关重要。电池包加热膜驱动电路作为有效的解决方案,其性能优劣直接影响用户体验。通过采用高品质车规电容,结合优化的电路设计,可以确保系统在各种极端环境下稳定工作,为电动汽车的全天候使用提供坚实保障。随着技术的不断进步,我们有理由相信,电动汽车将彻底突破气候限制,成为真正意义上的主流交通工具。

?

审核编辑 黄宇

-

驱动电路

+关注

关注

155文章

1587浏览量

110099 -

车规电容

+关注

关注

0文章

49浏览量

3947

发布评论请先 登录

电池包加热膜驱动电路:车规电容保障低温充电时的功率稳定输出

电池包加热膜驱动电路:车规电容保障低温充电时的功率稳定输出

评论