超级电容器作为现代储能技术的重要组成部分,凭借其高功率密度、快速充放电和长循环寿命等优势,在新能源汽车、电子设备等领域展现出巨大潜力。本文将系统介绍超级电容器的组装流程及性能测试方法,帮助读者深入理解这一技术的核心要点。

从原理到实践:超级电容器的组装

超级电容器的核心在于电荷储存机制,主要分为双电层电容和法拉第准电容两类。前者依靠电解质离子在电极/溶液界面的物理吸附形成双电层储存电荷,后者则通过电极材料的氧化还原反应实现储能,两者均可实现远超传统静电电容器(依赖电介质极化)的容量。

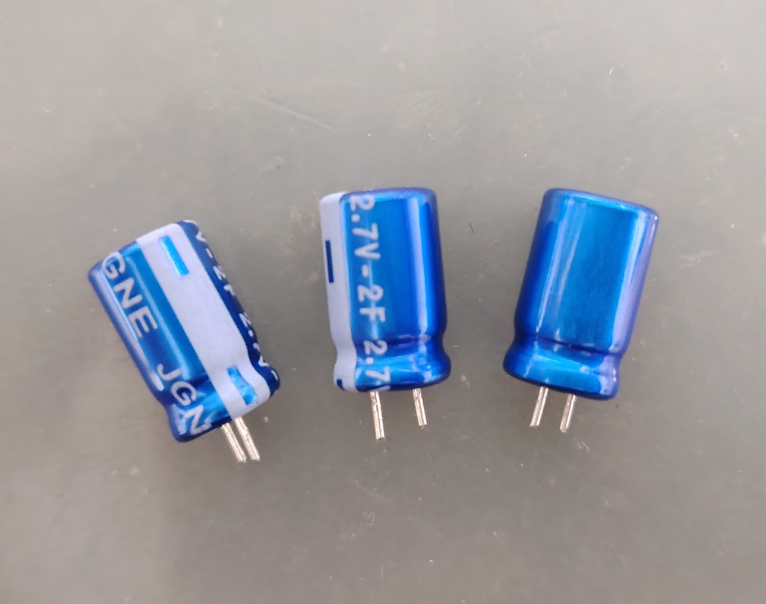

组装过程始于电极制备。电极材料通常选用活性炭、石墨烯等高比表面积材料,通过涂布或压延工艺制成电极片。例如,将活性炭与导电剂、粘结剂混合后均匀涂覆在集流体(如铝箔)上,经干燥和辊压后形成厚度均匀的电极片。组装时,需将正负极电极片与隔膜(防止短路)、电解液(如有机电解液或水系电解液)共同封装于外壳中,最终通过热压或激光焊接完成密封。这一过程对洁净度和工艺精度要求极高,任何杂质都可能影响性能。

性能测试:科学评估的三大维度

超级电容器的性能需通过静态与动态测试全面验证。静态测试如同“体检”,包括:

电容量测试:在恒定电压下测量储能能力,类似测试水桶的容量。标准方法是通过恒流充放电曲线计算电容值,单位通常为法拉(F)。

内阻测试:反映电流通过时的内部损耗,内阻越低,能量转换效率越高。可用直流或交流法测量,类比水管中水流的阻力。

泄漏电流测试:检测静置时的自放电速率,若泄漏电流过大,则如同漏气的轮胎,无法长时间维持储能。

超级电容器的组装及性能测试

超级电容器的组装及性能测试动态测试则模拟实际使用场景的“压力测试”:

循环寿命测试:通过数千次充放电循环评估耐久性。优质超级电容器可耐受10万次循环后容量仍保持80%以上,堪比“长跑运动员”的耐力。

高温寿命测试:将器件置于高温环境(如60℃)中持续工作,验证其热稳定性,类似于检验材料在酷暑下的抗老化能力。

快速充放电测试:记录大电流充放电时的电压响应速度,用于判断其在电动汽车急加速或制动能量回收等场景中的适用性。

能量密度与功率密度:鱼与熊掌的平衡

能量密度(单位体积或质量的储能能力)和功率密度(单位时间释放能量的速度)是超级电容器的核心指标。例如,双电层电容器的能量密度通常为5–10 Wh/kg,仅为锂电池的1/10,但其功率密度可达10 kW/kg,能在秒级完成充放电。测试时需采用标准充放电协议,并结合积分法计算能量密度。提高能量密度的关键在于优化电极材料(如引入赝电容材料)和电解液配方,而功率密度则依赖电极的导电网络设计。

前沿挑战与应用展望

尽管超级电容器技术已趋成熟,但仍面临能量密度偏低、成本较高等问题。未来,通过复合电极材料(如碳材料与金属氧化物结合)和新型电解液开发,有望进一步突破瓶颈。在应用端,超级电容器已从后备电源、智能电表等场景,逐步拓展至轨道交通的能量回收系统,甚至作为锂电池的“助力器”,弥补其功率短板。

理解超级电容器的组装与测试逻辑,不仅能帮助工程师优化设计,也为终端用户提供了选择产品的科学依据。随着测试标准的完善(如国际电工委员会IEC 62391系列),这一领域将朝着更高效、更可靠的方向持续进化。

-

超级电容器

+关注

关注

19文章

457浏览量

29417 -

性能测试

+关注

关注

0文章

221浏览量

21865

发布评论请先 登录

超级电容器的组装及性能测试

超级电容器的组装及性能测试

评论