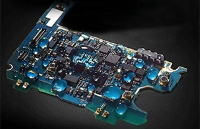

在电子工厂的无尘车间里,工人手持喷枪,一层薄如蝉翼的透明液体悄然覆盖在精密的电路板上。这层液体干燥后形成的保护膜,正是守护电子设备抵御湿气、盐雾与灰尘的“隐形盔甲”——三防漆。然而,这件“盔甲”的防护效力并非越厚越好。喷涂厚度,这个以微米计量的微小尺度,实则是平衡防护力与潜在风险的关键技术命门。

看似简单的喷涂动作,实则受材料、设备、操作和环境的多重影响,任一环节偏差都可能打破平衡,以下是影响图层厚度的因素:

1.涂料特性:黏度是关键因素。高黏度三防漆单次喷涂易形成厚涂层,低黏度漆则需多次叠加。稀释剂添加量与黏度成反比,每增加 5% 稀释剂,黏度约降20%,涂层变薄。

2.设备参数:喷枪压力、距离和移动速度影响显著。压力超 0.4MPa 漆料雾化过细致涂层变薄;距离近于10cm易堆积变厚。自动化涂覆机控厚误差±3μm,手工喷涂速度不均时误差超20μm。

3.元器件影响:PCB 板上元件布局改变涂层厚度。凸起元件周围易堆积,引脚密集处易漏涂。如LED灯珠底部因缝隙窄,涂层仅5μm,3个月后引脚氧化。

4.环境因素:温湿度干扰厚度控制。低温使漆料黏度上升,涂层增厚;高温加速溶剂挥发,形成厚斑。缩合型硅酮漆在湿度>70% RH 时加速固化,难以控厚。

那么接下来就让我们用科学方法来精准控制厚度:

1.正式喷涂前,在废板或玻璃片上试喷,用湿膜梳马上测湿膜厚度。干膜比湿膜薄,根据目标干膜厚度,调整喷枪压力和移动速度。

2.元器件密集的地方,喷涂流量小、速度快;板边缘和大面积区域,流量中等、速度慢。较高的元件,先喷侧面再喷顶部,防止漏涂。

3.如果需要较厚的涂层,分几次喷涂更保险。每次喷涂后等溶剂挥发,再喷下一层,这样能减少涂层开裂。

4.涂层固化后,用干膜测厚仪检测,在板上选几个地方测量,确保平均厚度达标。厚度不合适的地方,及时擦除或补喷调整。

如遇厚度问题,我们该如何解决

1.边缘厚、中间薄:调整喷枪角度至垂直板面,移动时保持匀速,过边缘时稍加快速度,避免停留堆积。

2.缝隙处过薄:先将漆料黏度降低,再用低压近距离对着缝隙 “点喷”,利用漆料流动性渗透。

3.固化后厚度超标:若因低温导致涂层过厚,可适当加热促进溶剂挥发,同时下次喷涂时提高移动速度。

三防漆的喷涂厚度,是一场在“防护不足”与“过度防护”悬崖边上的精密走索。25-75微米的薄层,如同为电子设备筑起一道无形的微米级护城河——它既要足够坚韧以抵御外敌入侵,又需足够通透以保证内部活力。掌握这把“黄金尺度”,需融合材料认知、工艺技术与严谨验证。当每一块电路板上的液态铠甲都能精准成型,便是现代制造在微观世界书写的可靠承诺。

-

三防漆

+关注

关注

2文章

146浏览量

8779 -

电子防护

+关注

关注

0文章

36浏览量

993

发布评论请先 登录

三防漆喷涂厚度:电子防护的“黄金尺度”

三防漆喷涂厚度:电子防护的“黄金尺度”

评论