关于ENIG焊盘焊接中柯肯达尔空洞与Ni氧化问题的技术解析

一、柯肯达尔空洞(Kirkendall Void)的形成机制与影响

不同原子扩散与界面反应速率不同

Au溶解与IMC形成:焊接时,ENIG焊盘中的Au层迅速溶解到锡铅焊料中,与Sn反应生成AuSn?金属间化合物(IMC)。同时,焊料中的Sn与Ni层反应生成Ni3Sn4 IMC。

富P层的伴生:由于Ni层中掺杂磷(P),在Ni3Sn4生长过程中,P被排挤至界面附近,形成非晶态富P层(Ni-P+层)。

空洞形成原因

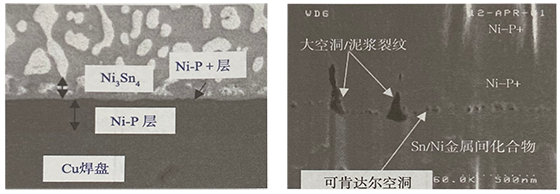

Ni扩散与晶格失配:Ni原子向焊料中扩散的速度快于Sn原子向Ni层的反向扩散,导致界面处形成原子通量不平衡。这种不平衡在Ni3Sn4与富P层之间引发微小空洞,即柯肯达尔空洞。(图1-17)。

图 1-17 柯肯达尔空洞

温度依赖性:富P层在低于其自结晶温度(如再流焊210℃)时发生晶化,加剧了空洞的形成。

对焊点可靠性的影响

富P层增厚风险:富P层越厚,空洞数量越多,导致焊缝机械强度下降,甚至引发开裂。

控制策略:

优化Ni层磷含量(通常3-7 wt%),平衡耐蚀性与IMC生长速率。

控制焊接温度曲线(如峰值温度、升温速率),减少Ni过度扩散。

添加微量元素,形成特定的金属粒子抑制原子扩散。

二、Ni氧化问题与焊接失效

氧化机理

Au层缺陷:若ENIG工艺中Au层过薄(<0.05 ?m)或储存时间过长,Ni表面暴露于环境,发生氧化生成NiO。

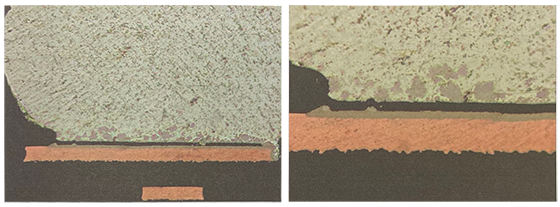

润湿性丧失:氧化后的Ni层无法被焊料润湿,导致IMC无法连续形成,仅残留Au-Sn团状IMC(如AuSn?)。

失效表现

界面形貌:焊接界面呈现“岛屿状”IMC分布,缺乏连续的Ni3Sn4层(图1-18)。

图 1-18 Ni氧化导致的团状 IMC 及焊点脆断现象

力学性能:焊点剪切强度显著降低,易在热循环或振动条件下失效。

预防措施

工艺控制:

确保Au层厚度≥0.05 ?m,避免针孔缺陷。

缩短PCB储存时间(建议<6个月),控制湿度(<30% RH)。

焊接前处理:

对长期存放的PCB进行等离子清洗或微蚀刻,去除表面氧化物。

采用含润湿力强的焊膏,增强润湿性。

三、综合优化建议

材料选择:

使用低磷含量Ni层(3-5 wt%),平衡耐蚀性与IMC生长速率。

选用无铅焊料(如SAC305),减少Sn-Pb共晶对IMC生长的催化效应。

工艺优化:

再流焊温度曲线:

峰值温度控制在245-255℃,避免长时间高温导致Ni过度扩散。

延长200-220℃保温段,促进IMC均匀生长。

氮气保护:降低氧含量至<50 ppm,减少Ni氧化风险。

检测与监控:

SEM/EDS分析:定期检测焊接界面IMC厚度(理想值1-3 ?m)与空洞率(<5%)。

可靠性测试:进行热循环(-55℃~125℃,1000次)与振动测试,验证焊点寿命。

通过上述措施,可有效抑制柯肯达尔空洞与Ni氧化问题,提升ENIG焊盘在复杂工况下的可靠性。

审核编辑 黄宇

-

焊盘

+关注

关注

6文章

593浏览量

38960 -

空洞

+关注

关注

0文章

7浏览量

6574 -

ENIG

+关注

关注

0文章

9浏览量

7020

发布评论请先 登录

福尔达获颁SGS汽车网络安全流程认证证书

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

倒装 LED?芯片焊点总 “冒泡”?无铅锡膏空洞难题如此破!

A股上市公司凯尔达宣布控股六维力传感器企业 布局人形机器人关键核心部件

无铅锡膏焊接空洞对倒装LED的影响

英特尔联合中科创达构建下一代智能座舱平台

英伟达超越苹果成为市值最高 英伟达取代英特尔加入道指

英特尔研发投入超英伟达与AMD总和

散热底板与DBC焊接时的空洞率问题

Inflection AI转向英特尔Gaudi 3,放弃英伟达GPU

锡膏回流焊点空洞产生的原因及预防措施

锡膏印刷与回流焊空洞的区别有哪些?

什么是柯肯达尔空洞?

什么是柯肯达尔空洞?

评论