智能工厂作为工业4.0的核心载体,其高效运行依赖于对生产全流程的精准感知与实时控制。数据采集物联网系统(IIoT,工业物联网)通过连接设备、传感器和系统,实现数据的自动化、智能化采集与分析,是智能工厂实现数字化、网络化和智能化的关键基础设施。以下是智能工厂需要数据采集物联网系统的核心原因:

一、实现生产过程的透明化与可视化

实时数据采集:

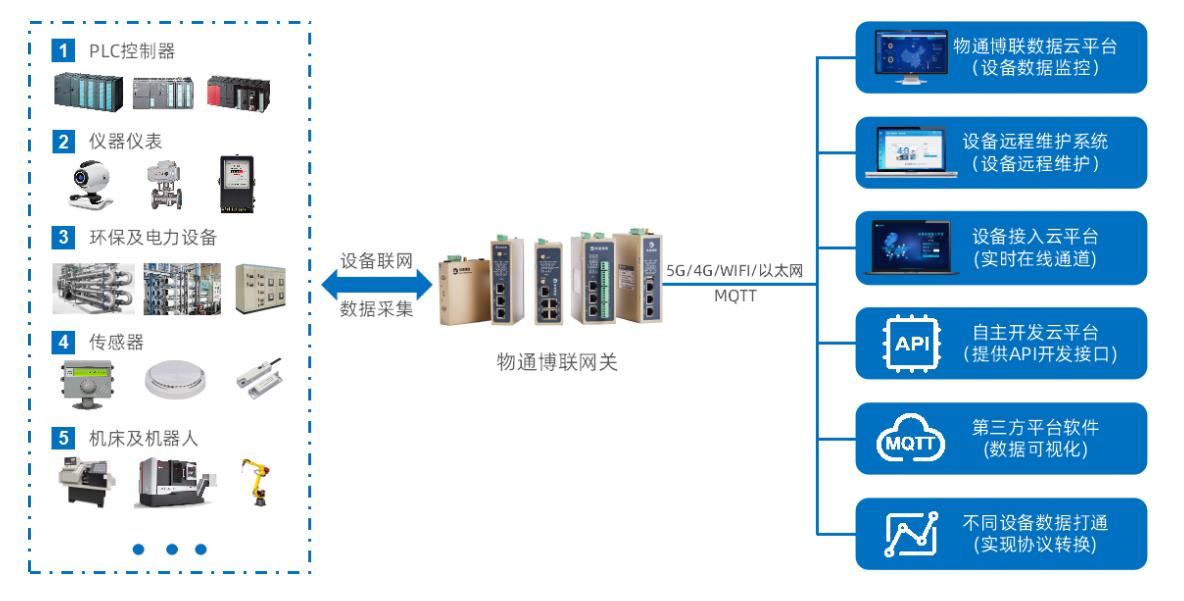

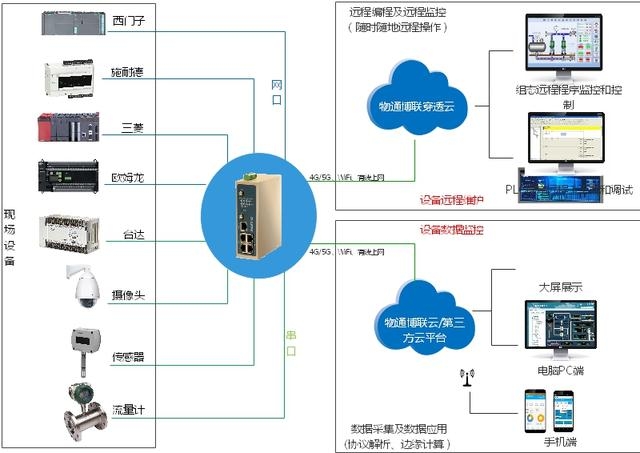

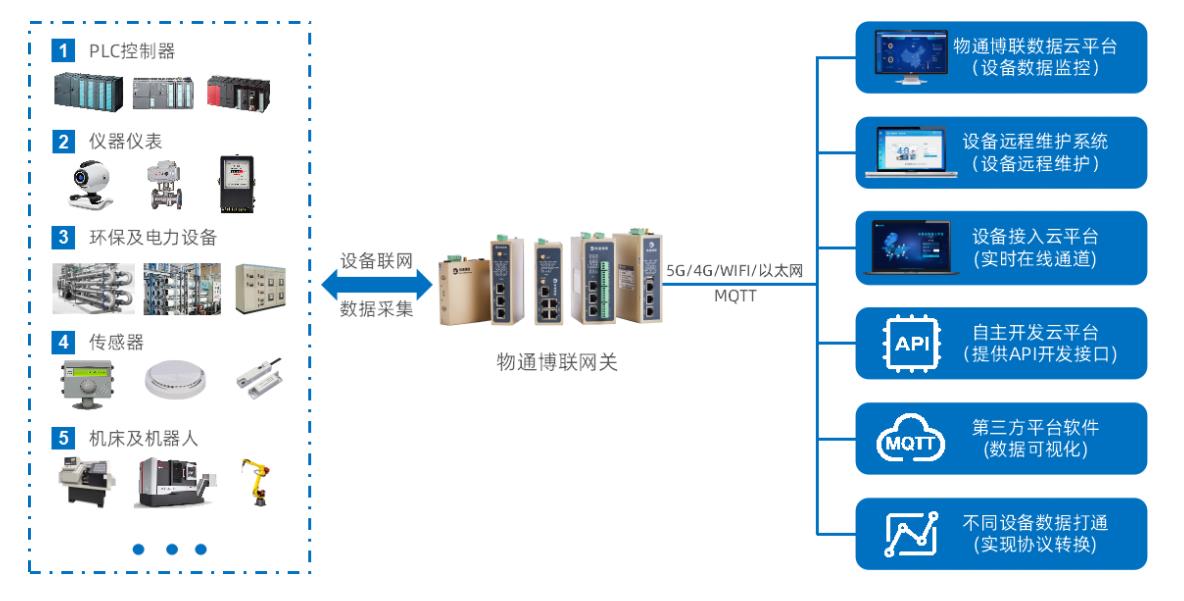

物联网系统通过传感器、RFID标签、摄像头等设备,实时采集设备状态(如温度、压力、振动)、生产参数(如速度、良品率)、环境数据(如温湿度、光照)等。

例如:在汽车装配线上,物联网系统可实时监测每个工位的螺丝拧紧力矩,确保装配质量。

全流程追溯:

通过采集原材料入库、加工、质检、物流等环节的数据,构建产品全生命周期档案,支持质量追溯和问题定位。

例如:食品企业可通过物联网系统追踪原料来源、生产批次、运输温度,确保食品安全。

二、优化生产效率与资源利用率

预测性维护:

通过分析设备运行数据(如振动、温度、电流),物联网系统可预测设备故障风险,提前安排维护,减少非计划停机。

案例:某钢铁企业通过物联网系统监测高炉温度,将设备故障率降低30%,年节约维护成本超千万元。

动态调度与排产:

结合订单需求、设备状态、物料库存等数据,物联网系统可实时调整生产计划,优化资源分配。

例如:半导体工厂通过物联网系统动态调整晶圆加工顺序,缩短生产周期15%。

能源管理:

采集水、电、气等能源消耗数据,分析能耗峰值与浪费环节,制定节能策略。

案例:某化工企业通过物联网系统优化蒸汽管道压力,年节能20%。

三、提升产品质量与一致性

在线质检:

物联网系统集成视觉传感器、激光检测等设备,实时监测产品尺寸、表面缺陷等质量指标,自动剔除不良品。

例如:3C电子厂通过物联网系统实现手机屏幕缺陷检测,良品率提升至99.9%。

工艺参数优化:

通过分析历史生产数据,物联网系统可识别影响质量的关键参数(如注塑温度、焊接时间),并自动调整工艺。

案例:某注塑企业通过物联网系统优化模具温度,将产品变形率从5%降至0.5%。

四、支持柔性制造与定制化生产

快速换型:

物联网系统可自动识别产品型号,调用对应的工艺参数和设备配置,实现分钟级换线。

例如:家电企业通过物联网系统支持“按单生产”,将订单交付周期从7天缩短至3天。

模块化生产:

通过物联网平台统一管理设备、物料和人员,支持多品种、小批量生产的协同调度。

案例:汽车零部件厂通过物联网系统实现混流生产,设备利用率提升25%。

五、构建数字化双胞胎(Digital Twin)

虚拟仿真与优化:

物联网系统采集的实时数据可驱动数字化双胞胎模型,模拟生产过程、预测性能瓶颈,并优化布局或工艺。

例如:风电企业通过数字化双胞胎模拟叶片生产,将试制周期缩短40%。

远程运维与培训:

基于物联网数据,工程师可在虚拟环境中诊断设备故障或培训操作人员,降低现场风险。

六、增强供应链协同与安全性

供应链透明化:

物联网系统可连接供应商、物流商和客户,实时共享库存、运输和需求数据,减少库存积压和缺货风险。

案例:服装企业通过物联网系统实现“零库存”生产,库存周转率提升50%。

安全监控与预警:

通过部署安全传感器(如气体检测、人员定位),物联网系统可实时监测危险区域,预防安全事故。

例如:化工厂通过物联网系统监测有毒气体泄漏,将应急响应时间从10分钟缩短至2分钟。

七、技术驱动与行业趋势

5G与边缘计算的赋能:

5G的低时延特性支持设备间实时通信,边缘计算可在本地处理数据,减少云端负载,提升系统响应速度。

AI与大数据的融合:

物联网系统采集的海量数据为AI模型训练提供基础,支持智能决策(如质量预测、能耗优化)。

标准化与互操作性:

工业互联网协议(如OPC UA、MQTT)的普及,使得不同厂商的设备可无缝集成,降低系统部署成本。

总结

数据采集物联网系统是智能工厂的“神经末梢”,它通过连接物理世界与数字世界,实现生产过程的可视化、可控化和智能化。其价值不仅体现在效率提升和成本节约,更在于为企业提供数据驱动的决策能力,使其能够快速响应市场变化,构建竞争优势。随着工业4.0的深入发展,物联网系统将成为智能工厂的标配,推动制造业向更高层次的自动化和智能化演进。

审核编辑 黄宇

-

物联网

+关注

关注

2931文章

46315浏览量

393695 -

数据采集

+关注

关注

40文章

7218浏览量

116634 -

智能工厂

+关注

关注

3文章

1090浏览量

43298

发布评论请先 登录

智能工厂为什么需要数据采集物联网系统

智能工厂为什么需要数据采集物联网系统

评论