来源:射频微组装;作者:王济乾

01 引言

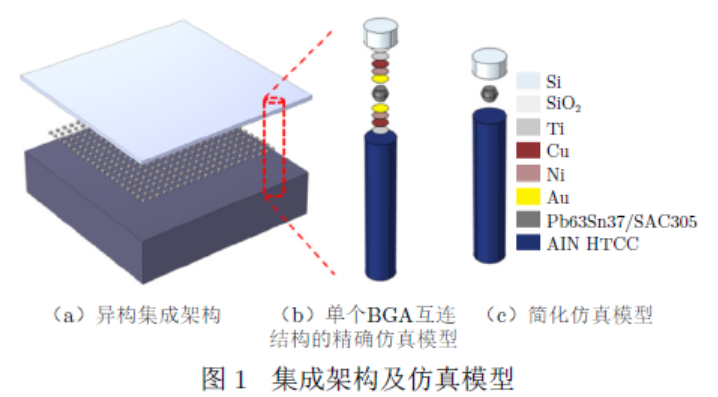

本文转发南京电子技术研究所的王济乾等发表在《电子机械工程》上的“基于硅基异构集成的BGA 互连可靠性研究”一文,文中针对有源相控阵雷达组件微系统化的需求,提出一种基于硅基的垂直硅通孔(TSV)基板与AlN 高温共烧陶瓷(HTCC)厚薄膜混合基板的高密度异质异构集成方案,基板间采用球形栅格阵列(BGA)实现互连。

在异构集成组件中,互连结构通常是薄弱处,在经过温度循环、振动等载荷后,互连结构因热、机械疲劳而断裂是组件失效的主要原因之一。目前的研究工作主要集中在芯片焊点可靠性上,且通常球形栅格阵列(Ball Grid Array, BGA)焊点的高度、球径和节距较大,对组件层级互连结构的可靠性风险认识不足,同时难以实现高密度BGA 失效预测。

文中首先基于硅基TSV 基板与AlN HTCC 厚薄膜混合基板异构集成架构实现单个BGA 焊点的精确建模,采用Anand 本构模型对锡铅、无铅焊料BGA在?55 ℃ ~ 85 ℃ 温度循环载荷下的内部应力应变分布情况进行仿真分析,以仿真结果为基础构建高密度BGA 阵列简化模型,并基于田口正交法分析了在温度循环载荷下焊球高度、球径和节距三个因素对BGA 应力、应变的影响权重,从而有针对性地对BGA阵列结构参数进行优化。通过Coffin-Manson 公式对优化前后的焊点寿命进行了预测,并与最优参数异构集成样件温度循环载荷实验结果进行比较,验证了BGA 阵列结构参数优化的有效性。

02集成架构及模型设置

本文采用的异构集成架构如图1(a)所示,上层采用硅基TSV 基板,利用其高密度布线能力、良好的导热能力以及与各类芯片良好的热匹配,实现多种不同制程、材料芯片的高密度异构集成。芯片的高密度引脚通过TSV 基板上表面重布线层(RDL)扇出后,通过TSV 向下引出至BGA。为实现高密度垂直互连,本文采用激光植球工艺在硅基TSV 基板背面预植BGA 焊球。该工艺最低支持球径/节距为0.05 mm 且兼容Sn-Ag-Cu、Sn-Pb 等多种焊料体系的BGA 焊球预植。预植的BGA 焊球与AlN HTCC 基板通过薄膜工艺制备的表层RDL相连。相比于微波印制板、有机封装基板等传统封装基板,在布线密度相当的条件下,AlN HTCC厚薄膜基板具有更强的抗弯折能力、更高的散热系数以及与硅基TSV基板相近的热膨胀系数,因此该异构集成架构更适用于高集成密度、高可靠性的雷达组件。

1)仿真模型简化

单个BGA 互连结构的精确仿真模型如图1(b)所示,从上至下分别为构成硅基TSV 基板的Si-SiO2、BGA焊球及上下两侧RDL 金属膜层体系以及底部AlN HTCC,尽管已经略去了与BGA焊点关联性不高的两种基板内部互连结构,但仍然存在十余种不同材料的结构,且相互之间尺寸差异巨大。AlN HTCC厚度为2.3mm,而作为粘附阻挡层的Ti厚度仅为50nm,相差46倍。为防止结构尺寸的巨大差异导致仿真结果不收敛,需对模型进行合理简化。去除SiO2及两侧RDL金属膜层体系后的简化模型如图1(c)所示。

2)Anand 本构模型仿真

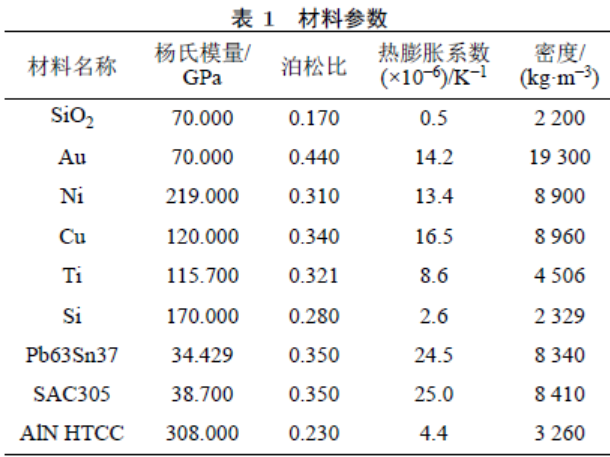

在室温下,本文采用的Pb63Sn37焊点和SAC305焊点的归一化温度均超过了0.5,其在组件工作状态下的主要应变形式为粘塑性应变,因此通过Anand本构关系来计算两种模型下材料的等效粘塑性应变,以等效粘塑性应变的大小及分布来验证模型的简化是否合理。仿真涉及的材料参数及两种焊点材料的Anand本构关系详细参数见表1和表2。仿真中BGA焊球的高度和球径分别设置为100μm 和200μm。

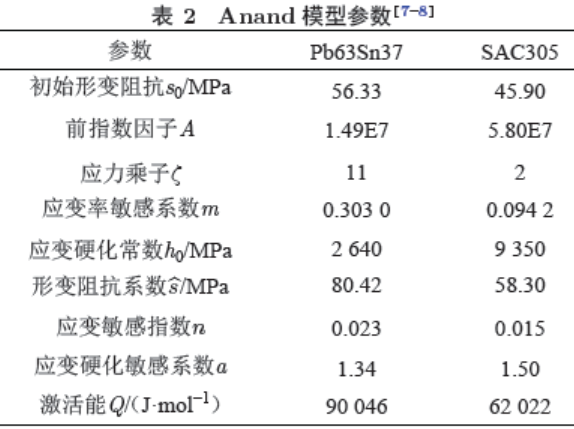

本文施加的温度载荷如图2 所示。温度循环载荷的最低、最高温分别为?55℃ 和85℃,从最低温转换到最高温的时间为5min,转换完成后在最低/最高温度处保持30min,单个循环的时间为70min。焊点材料的应力应变迟滞环一般在3~4 个温度循环载荷后保持稳定,因而本文将6 个循环后焊点等效粘塑性应变的分布和最大值作为模型简化是否合理的评判标准。仿真结果如图3 所示。

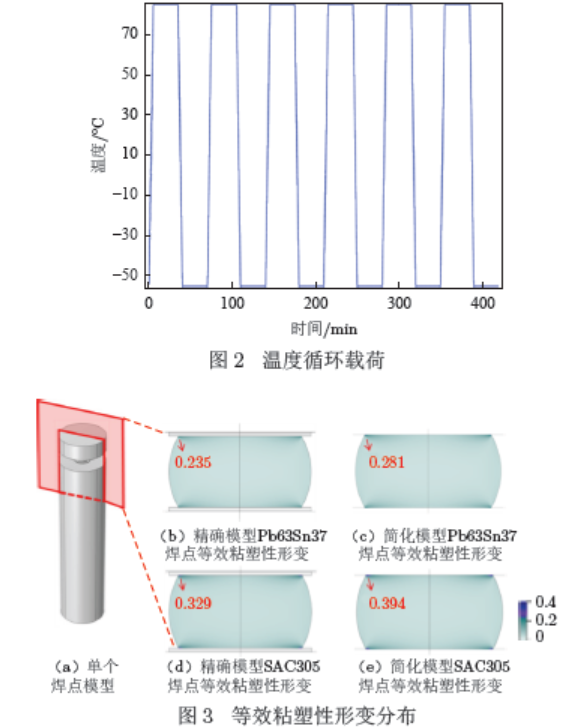

等效粘塑性应变的分布一致且最大值均位于焊点与硅基TSV 基板(精确模型中为RDL 金属膜层,简化模型中为基板)的界面边缘。精确模型Pb63Sn37和SAC305 焊点的等效粘塑性应变最大值分别为0.235 和0.329,简化模型Pb63Sn37 和SAC305 焊点的等效粘塑性应变最大值则分别为0.281 和0.394,简化模型的数值稍大于精确模型。这是由于两种焊点材料的热膨胀系数与RDL 金属膜层更相近,而与两种基板材料相差甚远。值得注意的是,焊点的疲劳寿命与其在温度循环载荷下产生的等效粘塑性应变成反比,基于简化模型的可靠性分析更为严苛,因此本文采用简化模型仿真是可行的。

03BGA结构参数优化及疲劳寿命预测

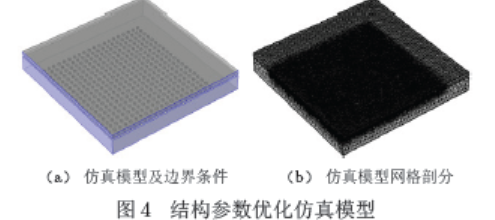

基于上一节的简化模型,开展整个异构集成架构在温度循环载荷下BGA的等效粘塑性应变分析,并以其为优化目标,通过田口正交法分析BGA 的球高、球径和节距三个因素对等效粘塑性应变影响的权重,从而有针对性地进行参数优化,以减小整体结构的等效粘塑性应变,提高系统的整体可靠性。模型整体由20mm×20mm×0.2mm 的硅基TSV基板,球高100μm、球径200μm、节距200μm的40×40的BGA 阵列以及20mm×20mm×0.8mm 的AlN HTCC 基板构成。本封装架构成轴对称,因此在运算资源有限的情况下,为确保运算的准确性,本文取整个结构的1/4,并在BGA 焊球与基板相接的界面附近采用细化网格,从而实现大模型下更准确的等效粘塑性应变分析。1/4仿真模型及网格剖分如图4 所示,标蓝界面采用了对称边界条件。

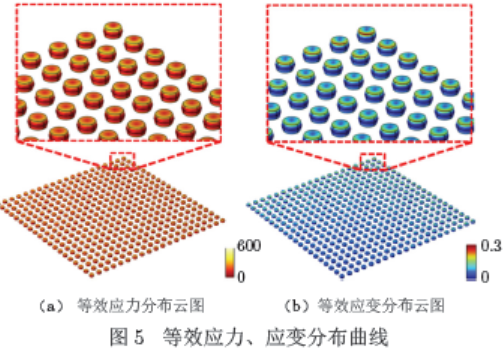

1)关键焊点定位

在温度循环载荷下,由于焊点材料与基板材料的热失配,所有焊点均发生粘塑性形变,但各焊点粘塑性形变的量不同,而BGA 失效首先发生在粘塑性形变累积最大的关键焊点处。本文首先基于上述1/4 结构和Anand本构模型对关键焊点进行定位,再对球高100μm、球径200μm、节距250μm 的BGA加载图2所示的温度循环载荷,仿真结果如图5所示。

在6 个循环后,位于顶角处的焊点积累的等效粘塑性应变比中心位置焊点相应值大一倍以上。此焊点为整个集成架构中最先失效的焊点,因此为关键焊点。

2)田口正交法结构参数优化

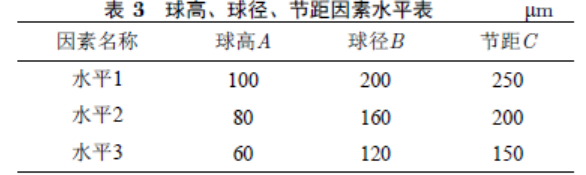

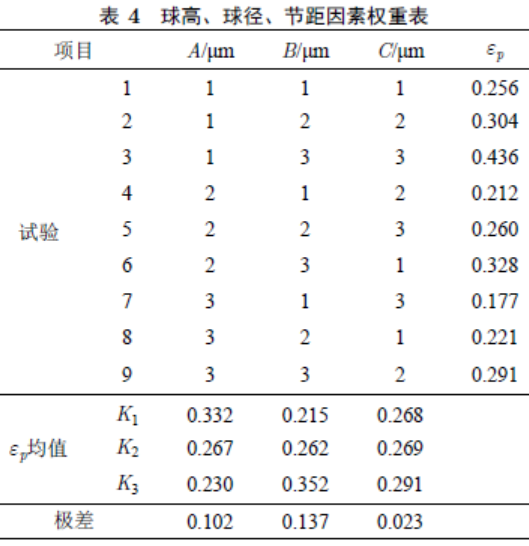

以关键焊点的等效粘塑性应变为优化目标,基于Pb63Sn37 BGA 焊球的球高、球径以及节距形成3因素3水平表(表3)。

按照田口正交法生成3因素3水平表格, 保持1/4 模型硅基TSV 基板尺寸( 10mm×10mm×0.2 mm)、AlN HTCC基板尺寸(10mm×10mm×0.8mm)及BGA阵列(20×20)不变,依据相应的结构参数进行仿真并提取关键焊点的等效粘塑性应变ep,得到表4 中的9 组数据。通过计算各结构参数在不同水平下等效粘塑性应变的累加值K1、K2、K3 及其极差R,得到结构参数影响权重次序为球径>球高>节距,BGA 的最佳结构参数为球高60μm、球径200μm及节距250μm。相比于初始条件(BGA球高100μm、球径200μm 及节距250μm) , 优化结构参数后BGA 在6 循环载荷后积累的等效粘塑性应变由0.256下降至0.163,下降了57.06%,相较于等效粘塑性应变累积最大的结构参数(BGA 球高100μm、球径120μm 及节距150μm)下降了167.48%。

3)优化前后焊点疲劳寿命对比

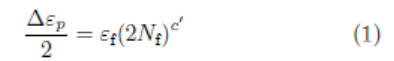

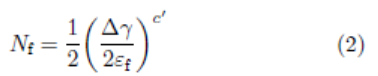

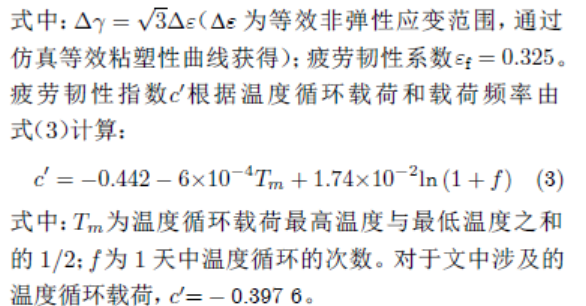

本文讨论的焊点在温度循环载荷下主要发生粘塑性应变,适宜的疲劳寿命预测公式为Coffin-Mason 方程。该方程描述了材料低周疲劳寿命Nf 和粘塑性应变范围ep 之间的关系:

式中: 为疲劳韧性系数; 为材料的疲劳韧性指数。

针对导致焊点失效的多种因素,大量学者不断对Coffin-Mason 方程进行了修正,其中针对热循环载荷和循环载荷频率的修正方程为:

对于等效粘塑性应变累积最大的结构参数(球高100μm、球径120μm、节距150μm) 、初始结构参数(球高100μm、球径200μm、节距250μm)以及优化后的结构参数(球高60μm、球径200μm、节距250 μm),经过6 个温度循环载荷的等效粘塑性应变积累曲线如图6 所示。

由图6 可知,在3 个循环后,等效粘塑性应变的增量趋于常数,提取的第6 个循环的等效粘塑性应变范围Δep 分别为0.036、0.022 和0.014,将该数值带入式(2),得到优化前后焊点的疲劳寿命分别为182次循环、626次循环和1953次循环。结构参数优化后焊点的疲劳寿命较等效粘塑性应变累积最大的结构参数及初始结构参数分别提升了973.07% 和208.86%。

04基于优化结构参数的样件实验与讨论

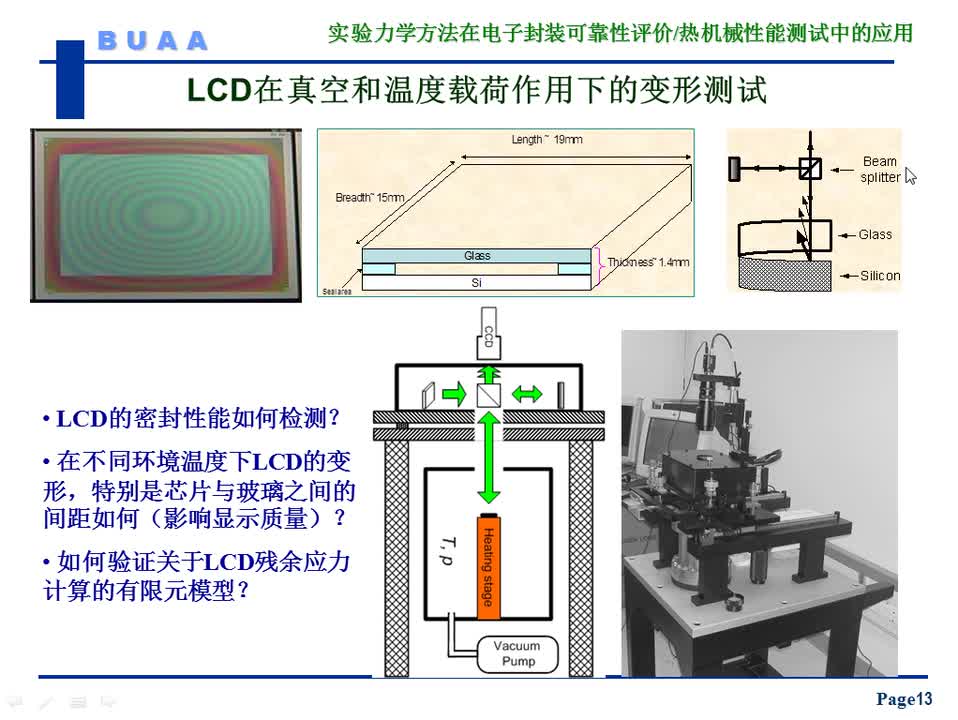

为进一步验证有限元仿真的结果,本文选用优化后的结构参数( 球高60μm、球径200μm、节距250μm)制备实验样件,施加图2 所示的温度循环载荷,并观察其失效模式。

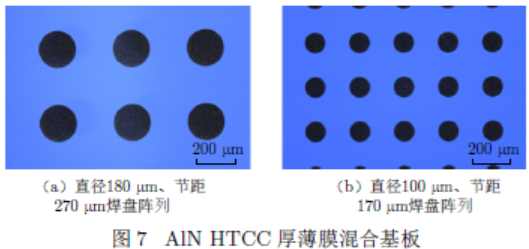

1)AlN HTCC 厚薄膜混合基板制备

为匹配上述两种结构参数的BGA,在10 层AlN HTCC 基板表面进行减薄抛光,实现平面度和粗糙度的优化,再通过前处理、金属层溅射、光刻、电镀、蚀刻等薄膜工艺[9]制备直径为100μm、节距为170μm的焊盘阵列及直径为180μm、节距为270μm 的焊盘阵列。前者匹配球径为120μm、节距为150μm 的BGA阵列,后者匹配直径为200μm、节距为250μm的BGA 阵列。焊盘表面膜层为Ti(50 nm)-Cu (2 μm)-Ni (3 μm)-Au (300 nm),为40 × 40 阵列,与前文所述模型一致,如图7 所示。

2)准同步激光植球

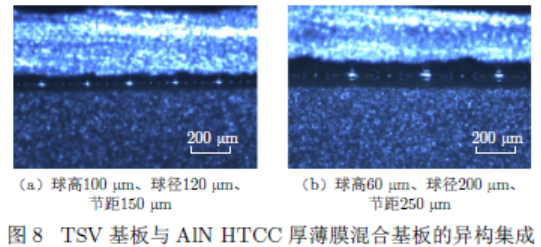

本文通过准同步激光植球工艺在两种AlNHTCC 厚薄膜混合基板表面分别预植了具有高一致性的Pb63Sn37 BGA 焊球,使硅基转接板与预植焊球的AlN HTCC 厚薄膜混合基板对准,并通过调整回流焊参数,使焊球塌陷至接近仿真中的参数(球高100μm、球径120μm、节距150μm 及球高60μm、球径200μm、节距250μm),从而实现硅基TSV基板与AlN HTCC 厚薄膜混合基板的异构集成,如图8 所示。

3)温度循环载荷试验

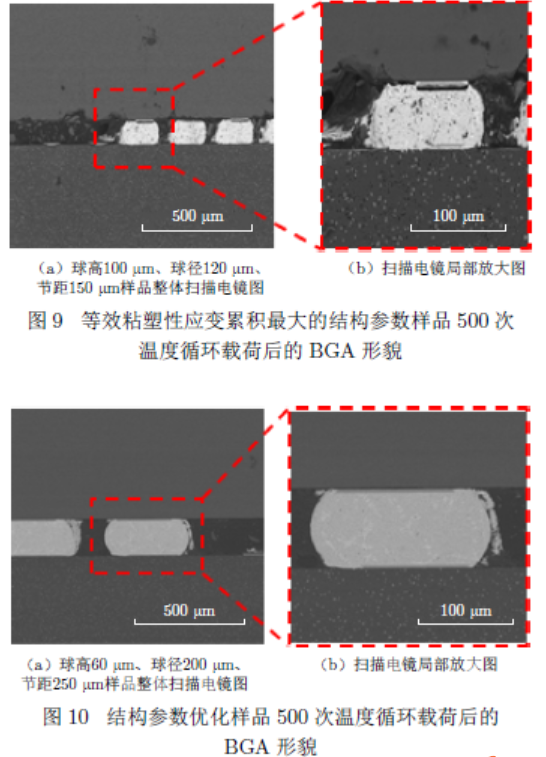

采用图2 所示的温度循环载荷,在两件样品分别进行500 次循环后,对样品边缘的关键焊点进行剖样,得到两件样品的焊点形貌,如图9 和图10 所示。

对于等效粘塑性应变累积最大的结构参数样品(球高100μm、球径120μm、节距150μm),施加的循环次数远大于其计算出的失效循环次数,位于样品边缘关键焊点处的BGA 焊球已与焊盘完全脱开,互连完全失效;而对于结构参数优化后的样品,不论是在仿真中展示的最大粘塑性形变积累处( 焊球与RDL 金属膜层体系相接处)还是在BGA 剖面中的其他部位,均未发现明显的失效裂纹及空洞。该结果与仿真结果相互印证,证实BGA 焊点结构参数优化有利于大幅提升焊点的可靠性。

-

封装

+关注

关注

128文章

8717浏览量

145634 -

BGA

+关注

关注

5文章

573浏览量

48919 -

基板

+关注

关注

2文章

306浏览量

23545 -

异构集成

+关注

关注

0文章

39浏览量

2093

原文标题:基于硅基异构集成的BGA 互连可靠性研究

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

基于Multisim 10的电子电路可靠性研究

无铅焊接互连可靠性的取决因素

硅压力传感器的可靠性强化试验

BGA焊接工艺及可靠性分析

单片机应用系统的可靠性与可靠性设计

BGA封装的PCB布线可靠性

硅通孔技术可靠性技术概述

BGA封装焊球推力测试解析:评估焊点可靠性的原理与实操指南

基于硅基异构集成的BGA互连可靠性研究

基于硅基异构集成的BGA互连可靠性研究

评论