来源:能量束加工及应用技术

提高激光强度(激光功率密度)可以有效提高微孔的加工速 率。然而,过高的激光强度在加工过程中也会造成过高的表面温度以及靶材内部 过于陡峭的温度梯度。毫秒激光加工的热力学作用属性使得人们不得不对其加工 带来的热力学作用给予足够的重视。为了更易于阐明毫秒激光加工的热力学作 用,本节选取陶瓷-金属多层材料作为研究对象进行详细说明。作为航空发动机叶 片的一种典型材料,带热障涂层(thermal barrier coating,TBC)镍基合金的多层材 料体系主要由表层的陶瓷层、中间的黏结层(bond coating,BC)以及金属基体构 成,其中保证分层界面处的加工质量尤为关键。

毫秒激光微孔加工是瞬态的热力学过程,在脉冲宽度作用时间内材料受热发 生熔化、相变和气化,孔腔内部产生剧烈的熔体喷射以及熔融层的气化蒸发现象。 当脉冲宽度作用结束时,熔体内部开始冷却降温,达到一个温度平衡状态,当下一 个脉冲到来时,重复这一过程。材料受到温度场变化的影响产生变形量,尤其是界面处不同层材料的热膨胀系数不匹配将带来应力集中问题。因此,为了预测和评估毫秒激光加工过程中的热力学作用,本书建立了陶瓷-金属多层材料毫秒激光微孔加工的热力耦合模型。

1. 陶瓷-金属多层材料毫米激光微孔加工的热力耦合模型

陶瓷-金属多层材料毫米激光微孔加工的热力耦合模型研究的主要对象为微 孔演化过程中不同层界面处的应力变化,为了简化该计算模型,将涉及的物理模型和条件进行了假设,列举如下:

(1)激光源为高斯分布。

(2)考虑激光强度随空间位置的分布。

(3)考虑材料物理特性随温度的变化关系。

(4)考虑不同层材料(涂层材料和镍基合金)的吸收系数。

(5)当材料表面温度超过气化温度时,材料去除。

(6)等离子演化以及流体流动未做考虑。

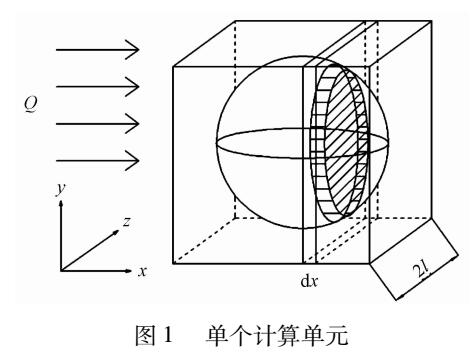

1)模型描述

陶瓷-金属多层材料毫米激光微孔加工的热力耦合模型基于经典的传热方程 对材料内部的温度场分布进行求解,传热方程为

式中,p 为物体密度,kg/m?;C 为物体比热容,J/(kg·K);q 为热通量密度矢量,W/m?; Q 为内热源,W/m? 。 内热源可以是材料内的体积加热,也可以是电子与声子之间 的热耦合(金属超快传热)。对于经典的工程问题,热通量密度大小与温度场梯度 有关,两者满足傅里叶传热定律,即

式中,k 为热传导系数,W/(m·K)。

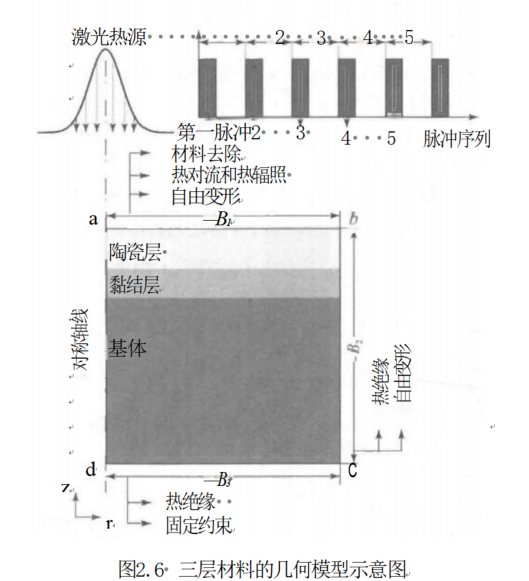

为了模拟求解带涂层镍基合金系统中的加工过程和应力分布,陶瓷-金属多层 材料毫米激光微孔加工的热力耦合模型利用了COMSOL Multiphysics 中的传热 模块、变形几何模块、固体力学模块以及热力耦合模块等。其中,变形几何模块用 来追踪孔型界面的变化;热力耦合模块用来预测和评估加工过程中的热应力变化。 图2.6为三层材料的几何模型示意图。

2)相变处理及边界条件

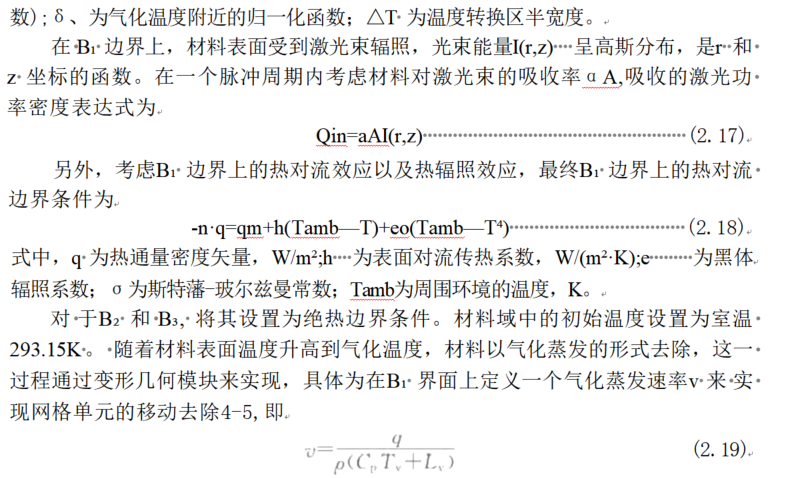

在陶瓷-金属多层材料毫米激光微孔加工的热力耦合模型中,采用有效热容法 对固态到液态、液态到气态以及相变过程的潜热进行描述。材料的有效热容Cpe可 以表示为3

式中, δm为熔化温度附近的归一化函数;H '为平滑单位阶跃函数(赫维赛德阶跃函

式中,q 为边界上的净热通量密度,W/m?;p 为物体密度,kg/m?;C, 为物体比热 容,J/(kg·K);T 、 为气化温度,K;L、为气化潜热,J/kg。

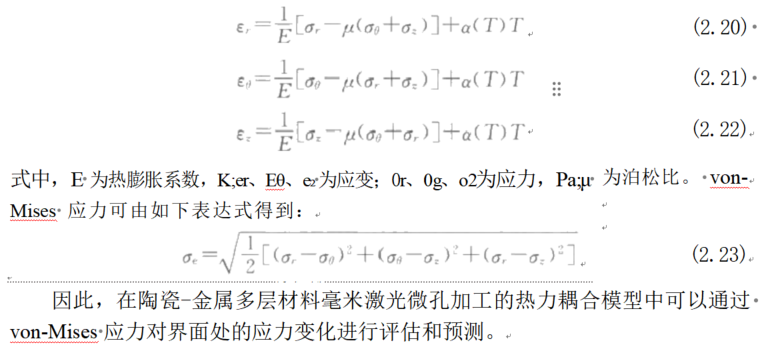

为了评估和预测计算域内的热应力分布,在模拟中采用了固体力学和传热两 个物理场耦合的方法进行处理。材料求解区域和顶面(B?) 以及侧面(B?) 均设置 为自由变形。样品底部边界B? 设置为固定约束。两个物理场之间通过温度场分 布以及材料结构的热变形相互耦合,并与温度相关的材料属性进行耦合来建立联 系。Yilbas6 对激光微孔加工中的热应力进行了研究,其中热应力可以通过加工 区域的材料应变与材料热膨胀系数、温度、应力之间的关系进行表示:

2.模型仿真和实验结果对比分析

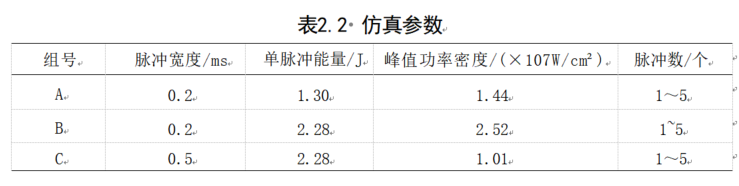

本节基于陶瓷-金属多层材料毫米激光微孔加工的热力耦合模型,研究脉冲宽 度、激光峰值功率密度两个激光加工参数对加工过程中孔型演化以及热应力变化 规律的影响。由于仿真模型忽略了熔体流动的影响,这里选取峰值功率密度大于 10?W/cm? 的参数范围进行相关模拟,以提高模型的准确性。仿真参数如表2.2 所示,同时为了验证该模型,在相同的仿真参数下进行微孔加工实验。实验中采用 同轴辅助气体一方面有利于防止聚焦系统受到喷溅物的污染;另一方面有利于熔 体从孔腔内部排出。

1)激光参数对微孔形貌的影响

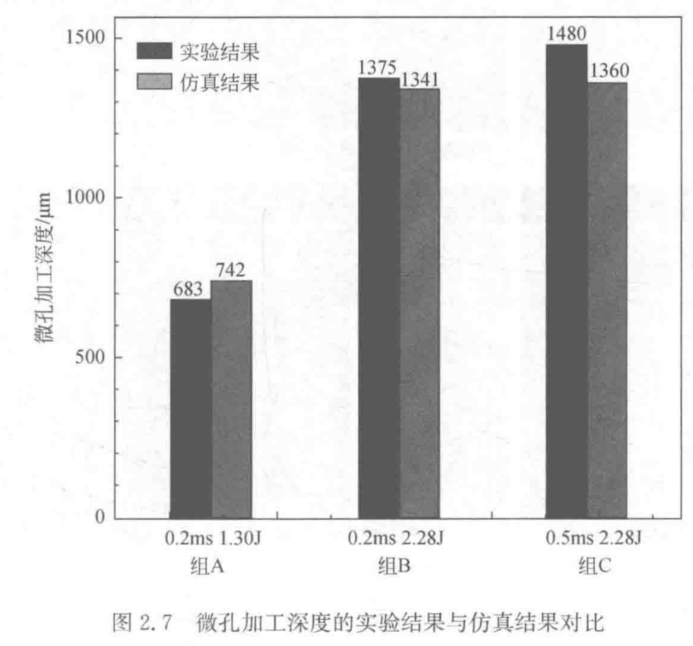

图2 . 7为5个脉冲作用下微孔加工深度的实验结果与仿真结果对比,其误差 在10%以内。产生这种差异的原因在于实际微孔加工过程中熔体喷射是不可避 免的,并且在孔腔中熔体也会因脉冲宽度作用结束缺少驱动力而产生回流,或者因 反冲压力过大而造成剧烈的喷溅。

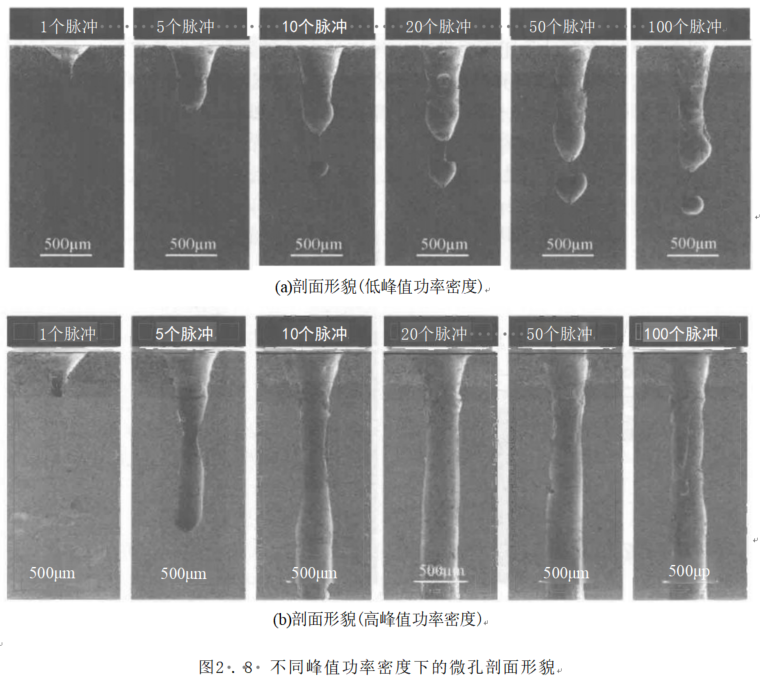

在后面的实验中进 一 步扩展加工参数的选用范围,图2 .8为不同峰值功率密 度下的微孔剖面形貌。当峰值功率密度在10?W/cm? 时,峰值功率密度较低,孔腔 内的反冲压力不足以提供金属熔体向外排出的动力,引起熔体的二次回流,最终在 孔腔内重新凝固,出现加工“停滞现象”,如图2.8(a) 所示。当峰值功率密度增加时 (约10? W/cm?), 熔体表面温度随之升高,孔腔内的反冲压力也会增强,可以有效 地驱动熔体从孔腔内部排出,进而有效抑制或避免加工“停滞现象”的发生,如 图 2 . 8(b) 所示。

2)峰值功率密度对界面应力和分层裂纹的影响

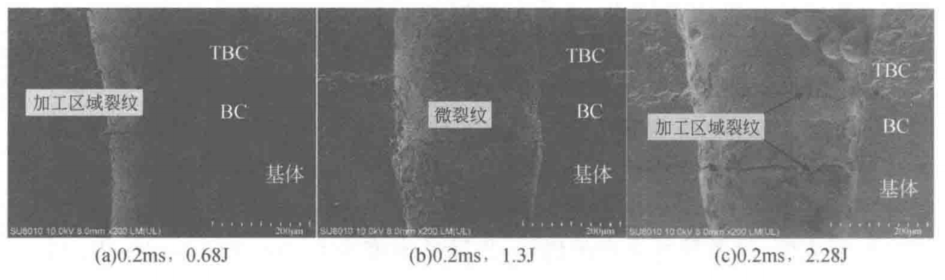

图2.9为不同激光参数下分层裂纹的特征形貌。界面处的分层裂纹主要有 加工区域裂纹和非加工区域裂纹两种。其中,加工区域裂纹代表界面处的初始 裂纹形核,而非加工区域裂纹则代表裂纹沿着界面向非加工区域进一步扩展。 实验结果表明,随着脉冲宽度的增加,当脉冲宽度为0.5ms 和 1ms 时,界面处逐渐产生非加工区域裂纹。在相同脉冲宽度下,随着单脉冲能量(峰值功率密度) 的增加,非加工区域裂纹可以得到一定程度的抑制。当脉冲宽度为0.2ms 时,第 2组实验参数下,在分层界面附近未见明显裂纹现象,并且分层界面处均无非加 工区域裂纹产生,进一步提高了峰值功率密度,在界面处出现加工区域裂纹现象 。

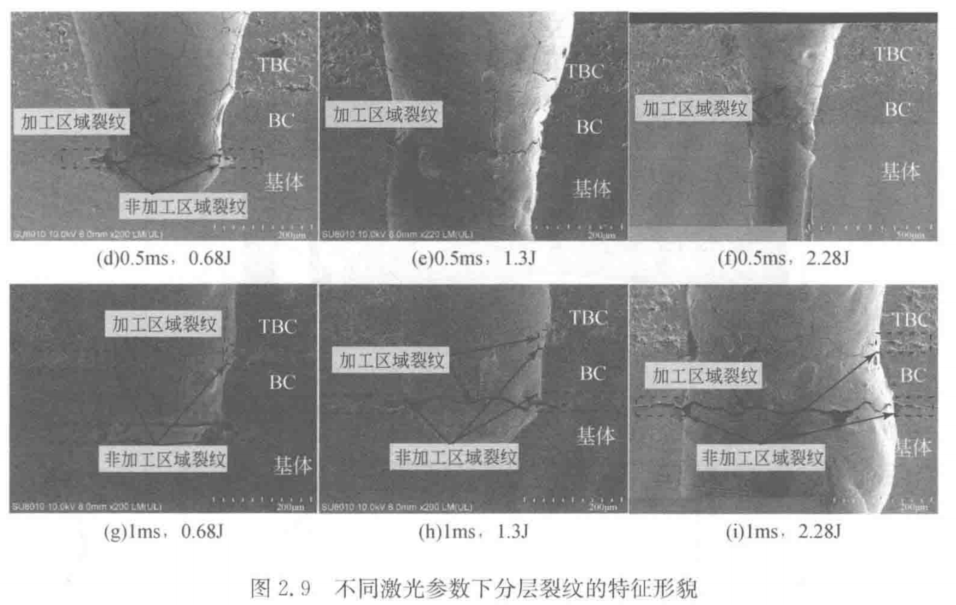

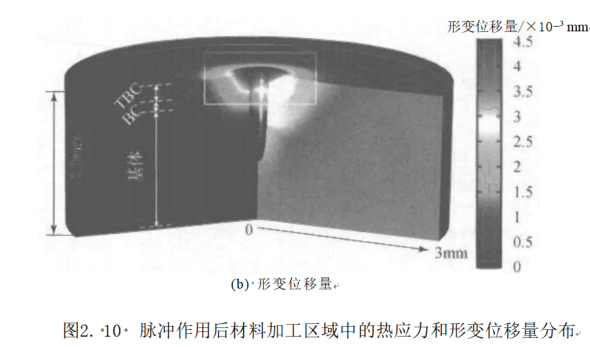

实验研究表明,界面处的裂纹主要是由分层材料之间的热失配引起的7。为 了分析和理解毫秒激光加工中产生的热力学作用,选择图2.10(a) 中 A-A 和 B- B 这两条剖面线位置来评估打孔过程中的热应力变化,其中A-A 和 B-B 剖面线 分别距离孔中心轴线位置0.28mm 和0 . 5mm 。热应力集中易发生于微孔入口、 TBC/BC/ 基体界面和孔壁位置。另外,如图2.10(b) 所示,微孔加工区域的材料形 变位移量较大,这也是这些位置容易萌生裂纹缺陷的原因。

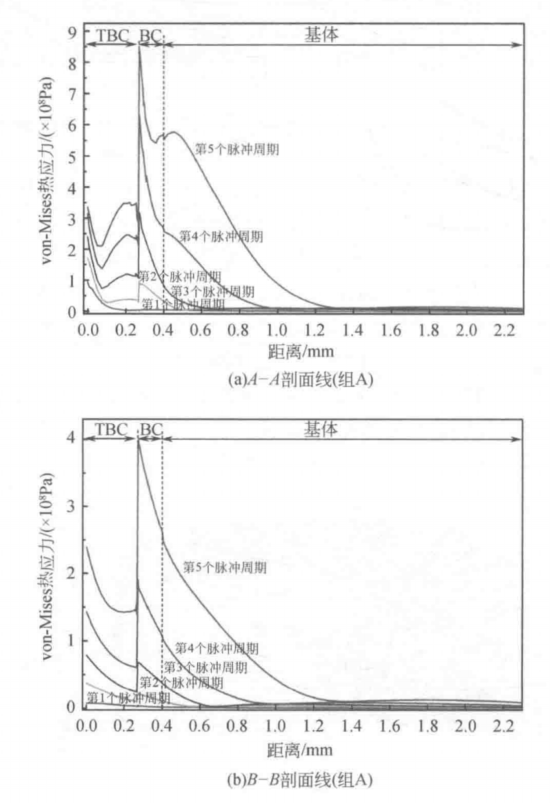

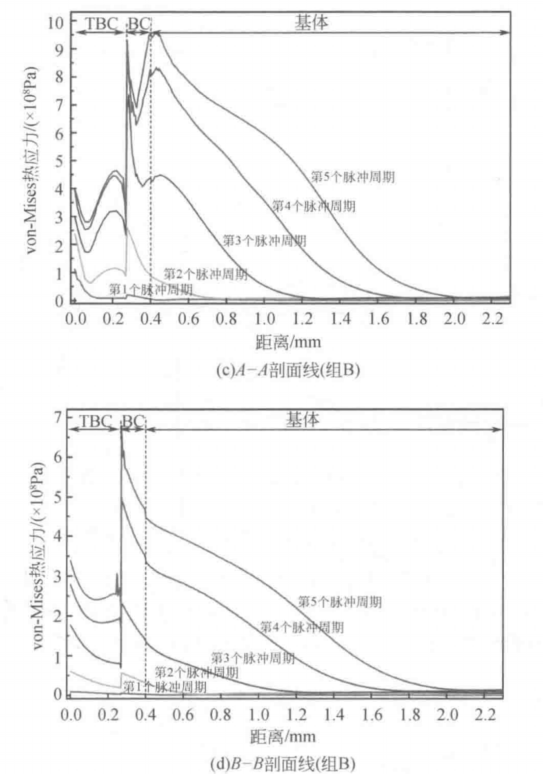

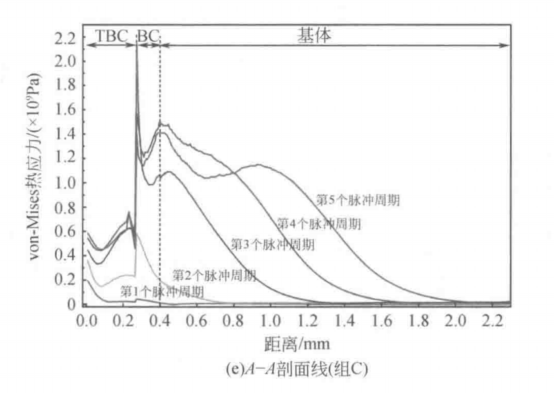

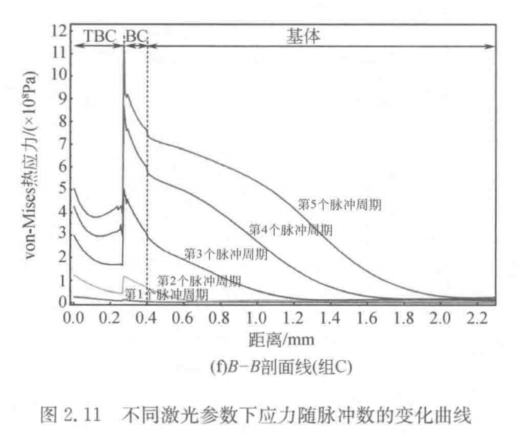

图2. 11显示了A-A 和B-B 剖面线位置处每个脉冲结束时沿深度方向上的 热应力分布。从图中可以明显看出,在TBC/BC 界面附近(距离表面约270μm) 存 在着明显的热应力突变。

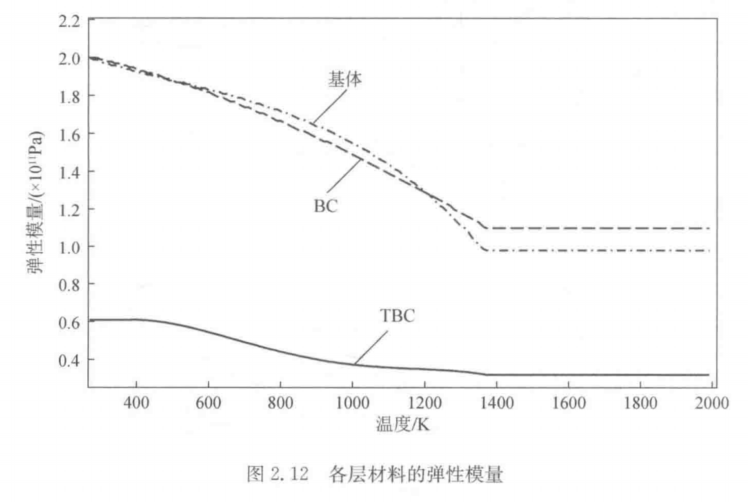

图2.12为在模拟中采用的TBC、BC以及基体的弹性模量。当界面附近的材 料与激光相互作用时,由于TBC 和BC 处的弹性模量和热膨胀系数存在明显差异, 不同材料对加工产生的热效应将产生不同的响应。分层界面巨大的热应力差异引 起该位置附近产生不 一 致的热变形,因此也容易诱发裂纹。同样地,在 BC/ 基 体 界 面(距材料表面约400μm)也可以发现另一种热应力突变,但它的变化不如 TBC/ BC界面附近剧烈。这主要是由于BC 与基体材料物理特性非常接近。在相同的脉冲宽度(0.2ms) 作用下,随着激光峰值功率密度的增加,界面热应力值也随之增 加,在BC/ 基体界面附近的热应力也会大幅增加,如图2.11(c) 所示。对比实验结 果[图2.9(b) 和(c)] 可以发现,在高峰值功率密度下,材料界面在加工过程中将承 受更高的界面热应力,当其超过材料界面处的安全阈值时,界面发生破坏,进而产 生加工区域裂纹。

3)脉冲宽度对界面热应力和分层裂纹的影响

脉冲宽度对界面热应力的形成和扩展有着不可忽视的作用。在相同的单脉冲 能量下,随着脉冲宽度的增加,产生的界面热应力会进一步增强,如图2.11(e) 所 示 ,TBC/BC 界面附近的热应力差高达1.5×10?Pa 。如图2 . 11(e) 和图2.11(f 所 示,在距孔中心轴线0.28mm(A-A) 和0.5mm(B-B) 处,脉冲宽度为0.5ms 时产生 的界面热应力都远大于在脉冲宽度为0.2ms 时产生的界面热应力。这表明,在较大 脉冲宽度下,在远离钻孔区域的界面位置仍将产生较高的热应力,这可能为裂纹扩展 提供一定的条件。可以预见,当使用较大脉冲宽度时,裂纹会沿着界面延伸形成严重 的非加工区域裂纹[图2.9(g)、图2 .9(h) 和图2.9(i)]。

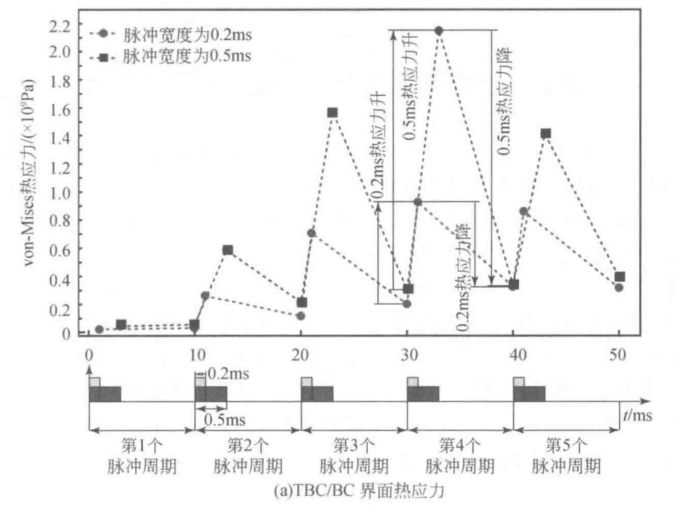

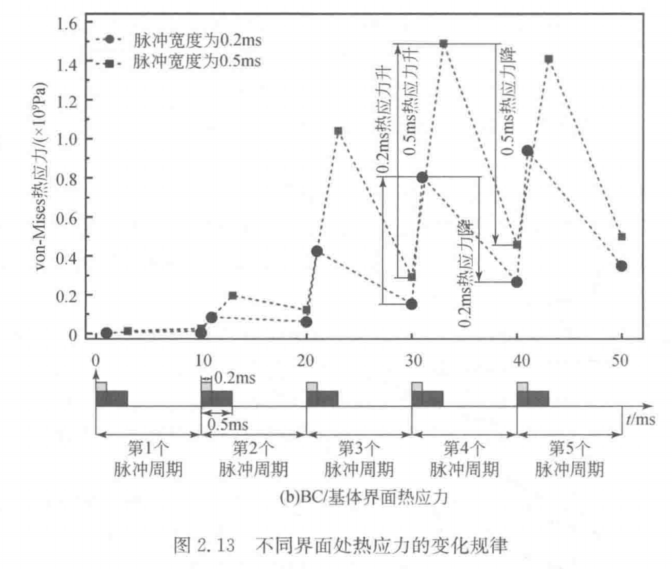

图2.13描绘了脉冲周期下不同界面处热应力的变化规律。在微孔加工过程 中,激光脉冲周期性作用于材料。由于脉冲宽度在数值上远小于脉冲周期,这里对 横坐标进行了处理,以便于对比分析。在脉冲周期作用下,多层材料界面处将产生 相应的热应力振荡。在较大脉冲宽度下,一方面,在每个脉冲周期作用下界面处都 将产生更高的热应力;另一方面,TBC/BC 和 BC/ 基体界面在每个脉冲周期作用下 都会经历更加剧烈的热应力升(向上箭头)和热应力降(向下箭头)。例如,在第4个脉冲周期时,脉冲宽度为0.5ms 时的热应力升量和热应力降量约为脉冲宽度为 0.2ms 时的3倍。这意味着在较大脉冲宽度下,分层界面处将产生更强的周期性 热应力振荡,经受更剧烈的热应力冲击,并且很容易产生裂纹使其进一步沿着界面 方 向 扩 展 。

-

耦合

+关注

关注

13文章

597浏览量

101723 -

模型

+关注

关注

1文章

3531浏览量

50565 -

仿真分析

+关注

关注

3文章

108浏览量

33967 -

激光加工

+关注

关注

0文章

97浏览量

12129

原文标题:毫秒激光加工陶瓷-金属多层材料的仿真分析

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

激光技术在材料加工领域的发展及应用

金属材料的工艺性能和切削加工性能

金属材料水切割加工,数控水切割加工

多层陶瓷电容漏电的原因

水切割,金属板材水刀切割加工

先进结构陶瓷与金属材料钎焊连接技术的研究进展

金属陶瓷材料传热特性研究

陶瓷金属多层材料毫米激光微孔加工的热力耦合模型研究

陶瓷金属多层材料毫米激光微孔加工的热力耦合模型研究

评论