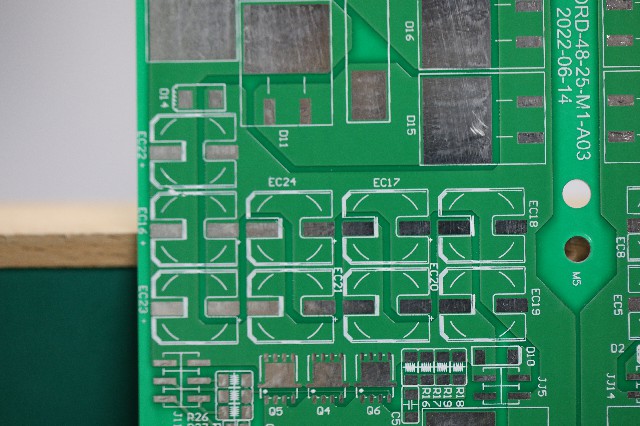

在 PCB 电路板制造中,激光钻孔与机械钻孔是两种主流的打孔工艺,二者基于不同的工作原理(激光为热蚀除,机械为物理切削),在性能、成本、适用场景等方面存在显著差异。以下是PCB电路板工厂中激光钻孔与机械钻孔技术的详细对比分析,重点探讨激光钻孔技术的优缺点:

一、机械钻孔(Mechanical Drilling)

机械钻孔的原理是通过高速旋转的硬质合金钻头(碳化钨)物理切削材料。主要适用于通孔(Through-Hole)、大尺寸孔(>0.15mm)、多层板标准孔加工的场景中。

优势

01成本低廉:设备投资低,适合中小批量及成本敏感型生产。

02通用性强:可加工几乎所有板材(FR4、金属基板等),孔径覆盖范围广(>0.10mm)。

03工艺成熟稳定:孔壁质量一致,无碳化问题,导电性更优。

劣势

01精度局限:最小孔径仅0.15mm,无法满足HDI板微孔需求。

02毛刺与磨损:需额外去毛刺工序;钻头寿命短(软材料800次,高密度材料200次),更换频繁。

03材料限制:硬质材料(如陶瓷)易导致钻头断裂,不适用超薄板(<0.1mm)。

二、激光钻孔(Laser Drilling)

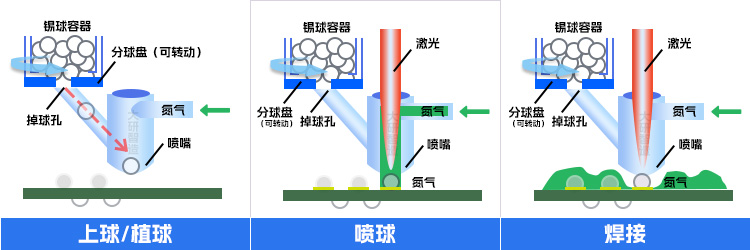

核心原理是利用高能激光(CO?/UV/皮秒激光)烧蚀材料,实现非接触式精密加工打到钻孔的目的。主要适用场景有:HDI板微孔(<0.1mm)、盲埋孔(Blind/Buried Vias)、柔性板(FPC)。

核心优势

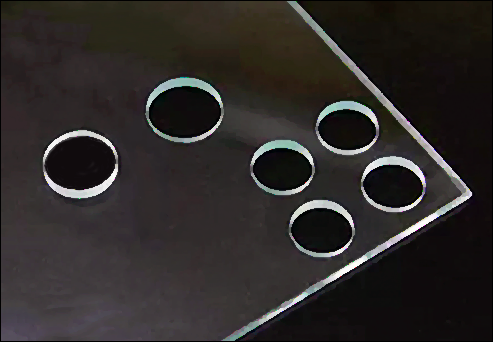

超高精度与微孔能力:可实现最小孔径 0.05mm(2密耳) 的微孔加工,远超机械钻孔的极限(最小约0.15mm)。孔位精度高,孔壁平滑无毛刺,无需额外去毛刺工序,尤其适合高密度互连(HDI)板。

非接触式加工与材料适应性:无物理钻头接触,避免材料机械应力损伤,减少碎屑污染。可处理硬质介质(如陶瓷基板)和复杂叠层结构,机械钻孔对此类材料易导致钻头磨损或断裂。

效率与自动化潜力:钻孔速度极快(可达10,000孔/分钟),适合大规模生产。自动化程度高,减少人力干预,尤其适合盲孔/埋孔加工。

特殊场景优势:在盲孔加工的应用场景中,激光可精确控制深度,避免机械钻孔的深度误差。其次高纵横比(AR)孔的加工优势,使得激光钻孔的深径比优于机械钻孔,支持更复杂的多层设计。

三、激光钻孔技术的关键局限性

成本高昂:设备价格是机械钻孔机的 3-5倍,且维护/更换部件(如激光器)成本极高。且能耗大,对厂房环境(温湿度、洁净度)要求严苛,间接增加生产成本。

材料兼容性问题:对复合材料加工困难,PCB由铜、玻璃纤维、树脂组成,光学特性差异导致激光烧蚀不均匀,可能烧穿铜层或残留未清除的树脂。还有激光高温使孔壁出现碳化效应,降低导电性(机械钻孔孔壁更光滑,导电性能更优)。

深度控制与孔型缺陷:无金属止挡层时,深度控制不精准,易出现锥度或倒角。孔型可能不规则(如椭圆形),影响后续电镀工艺。

效率瓶颈:仅能单板加工,无法像机械钻孔一样多层叠板同步作业,整体生产效率反而不及机械钻孔。

四、激光钻孔的应用场景与行业趋势

其核心应用领域有HDI板微孔(智能手机、5G设备等需<0.15mm孔径的场景。)、盲孔/埋孔加工等,激光深度控制优势明显,避免机械钻孔的盲孔误差。激光钻孔是 PCB 向“高密度、高精度”发展的核心工艺,而机械钻孔在常规领域仍不可替代,实际生产中常根据产品需求(孔径、精度、材料)混合使用两种工艺。

-

pcb

+关注

关注

4370文章

23511浏览量

410235 -

电路板

+关注

关注

140文章

5138浏览量

102832 -

钻孔

+关注

关注

3文章

111浏览量

14503

原文标题:你不知道的PCB电路板钻孔,激光与机械对决!

文章出处:【微信号:Vilaser-2014,微信公众号:紫宸激光】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

高微钻孔线路板,如何凭借小孔径实现大突破?

新能源汽车PCB板切割分板钻孔多用途高速主轴电机

激光焊锡应用:插件孔的大小对PCB电路板的影响

如何判断盲/埋孔HDI板有多少“阶”?

激光钎焊技术:电路板制造的精密焊接新纪元

将Gerber/ODB++制造数据返回PCB

PCB电路板制造中激光钻孔与机械钻孔的区别

PCB电路板制造中激光钻孔与机械钻孔的区别

评论