在集装箱运输和港口管理中,箱体损伤检测直接影响运输安全、责任追溯和维修效率。传统图像处理算法(如边缘检测、阈值分割、形态学处理等)曾广泛应用于该领域,但随着检测要求的提高,其局限性日益明显。本文从实际应用角度,分析传统算法在集装箱破损识别中的挑战。

一、环境适应性不足,误检率高

传统算法依赖固定的图像处理规则,难以适应复杂多变的港口环境。例如:

- 反光、阴影干扰:集装箱表面易受光线影响,传统算法可能将反光误判为锈蚀或凹痕,导致误检。

- 污渍、贴纸干扰:箱体上的污泥或残留标签会被误识别为损伤,需大量人工复核。

实测数据显示,传统算法在动态光照下的误检率可达30%以上,而基于深度学习的检测模型结合HDR技术,可将准确率提升至95%以上。

二、微小缺陷识别能力有限

集装箱的细微损伤(如0.1mm级划痕、浅凹痕)在传统算法中容易被忽略:

- 依赖人工设定阈值:传统方法需手动调整参数,难以适应不同损伤类型。

- 特征提取能力弱:SIFT、SURF等传统特征描述器对低对比度缺陷(如轻微锈蚀)敏感度不足。

相比之下,现代线扫相机配合亚像素分析技术,可稳定检测0.05mm级损伤,结合AI分类网络,漏检率可控制在2%以内。

三、难以满足现代港口智能化需求

当前港口管理要求损伤检测与箱号识别、三维重建、维修决策等环节联动,传统算法存在明显短板:

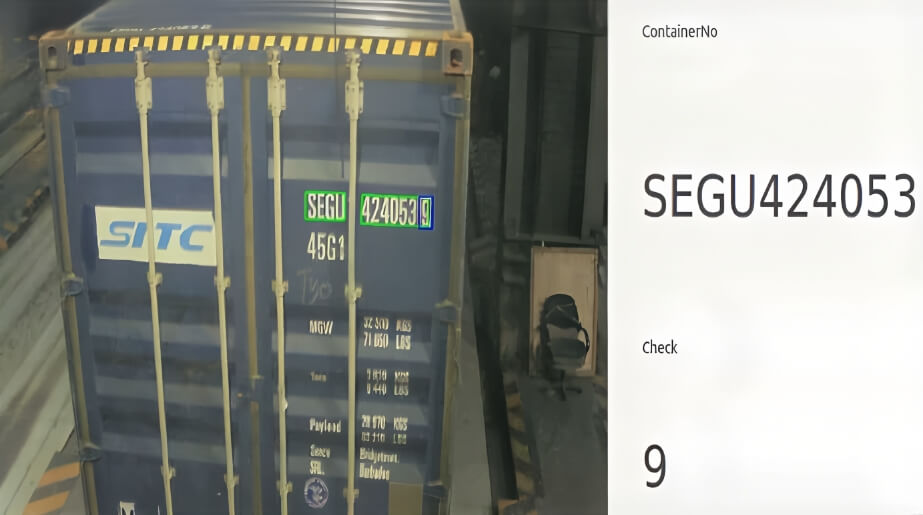

- 无法自动关联箱号:国际海事组织(IMO)要求损伤记录必须绑定集装箱ID,传统方案需人工录入,效率低下且易出错。

- 缺乏结构化输出:传统方法无法自动生成符合CTU Code标准的检测报告,仍需大量人工整理。

而AI驱动的系统可实时关联箱号、自动生成报告,并同步至码头操作系统(TOS),大幅降低人工干预需求。

尽管传统图像处理算法在简单场景中仍有一定应用价值,但其在精度、适应性和智能化方面的局限性,使其难以满足现代港口高效、自动化的检测需求。结合高精度线扫相机、多光谱成像和AI算法的现代检测方案,已成为行业发展趋势。未来,随着3D视觉和边缘计算的普及,智能化集装箱损伤检测将成为行业标配,传统算法的应用场景将进一步缩减。

审核编辑 黄宇

-

图像处理

+关注

关注

27文章

1328浏览量

58149 -

智能识别系统

+关注

关注

0文章

13浏览量

6640

发布评论请先 登录

AI智能识别集装箱号系统:推动港口物流智慧化变革

AI正面吊集装箱识别系统如何革新港口自动化管理?

货运集装箱号如何实现智能识别?

OCR技术如何实现铁路集装箱号的自动识别?

OCR技术vs传统识别:哪种更适合火车集装箱识别?

集装箱残损智能识别系统——华明视讯的机器视觉创新应用

集装箱箱号识别手持终端的核心技术解析

集装箱编号识别系统:推动港口物流智能化升级

rfid技术是如何应用在集装箱自动识别的呢?

手持终端集装箱识别系统的图像识别技术

集装箱残损检测系统

集装箱残损检测系统

什么是MW级集装箱式电池储能系统?

传统图像处理算法能否有效识别集装箱破损?

传统图像处理算法能否有效识别集装箱破损?

评论