在光伏逆变器研发中,测试环节直接决定产品可靠性和市场竞争力。然而,许多团队在ATE(自动化测试)系统选型时踩过坑——有的系统号称“全自动”,实际仍需人工干预;有的数据孤立,无法与MES对接;更有的连基本动态工况都无法模拟,导致实验室测试结果与真实场景偏差巨大。这些不靠谱的测试方案不仅浪费研发资源,还可能让潜在缺陷流入市场,造成更大损失。

如何避开这些坑?行业专家总结出三大关键标准,助你选对ATE测试合作伙伴:

1. 真自动化,还是“半自动”噱头?

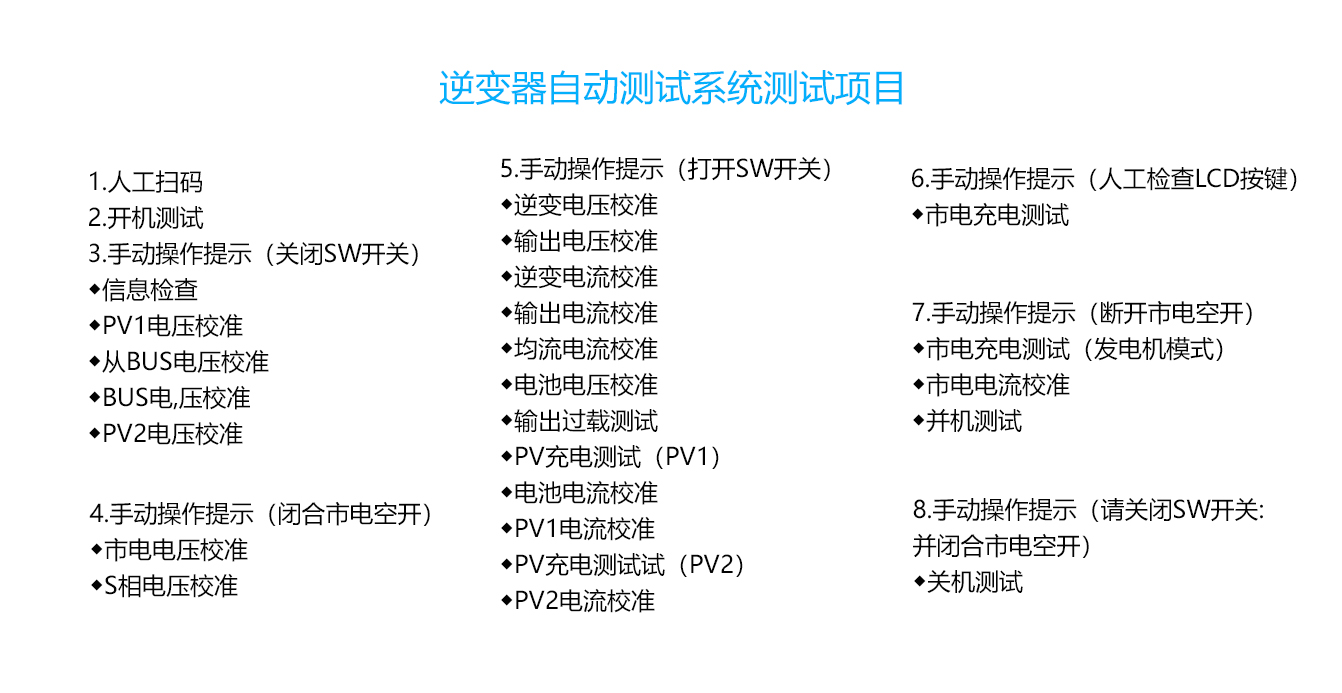

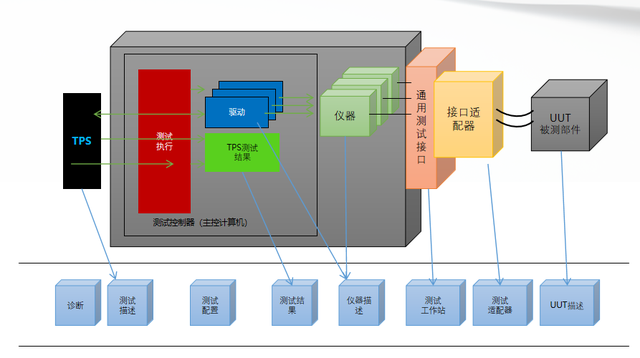

真正的自动化测试系统应实现“一键测试”——从上电、参数配置、测试执行到生成报告,全程无需人工操作。

2. 数据能否真正赋能研发?

低端测试系统仅能记录数据,而高端系统应具备:

? 实时SPC分析,自动识别超差数据

? MES/ERP无缝对接,支持全流程追溯(SN码、物料码)

? 动态阈值调整,适配研发不同阶段的测试需求

据统计,具备智能数据分析的ATE系统可帮助工程师缩短70%的问题定位时间。

3. 能否模拟真实的极端工况?

逆变器在户外可能面临电网波动、阴影遮挡、电池深度充放电等复杂场景,实验室测试必须覆盖这些极限情况。优秀的ATE系统应支持:

- 可编程动态波形(电压骤升/骤降、频率谐波注入)

- 电池SOC 0%-100%循环测试

- 多机并联谐振模拟

经验与案例同样重要

选择ATE供应商时,团队背景至关重要。例如,艾立罗电子的核心团队来自阳光电源、台达等头部企业,拥有15年电力电子测试经验,其专利技术覆盖30+细分测试场景,已服务全球500余家新能源企业,包括多家全球TOP10光伏厂商。

测试不是成本,而是投资。一套靠谱的ATE系统,能让研发团队从重复劳动中解放,专注于算法优化和可靠性提升,最终缩短产品上市周期,在激烈竞争中赢得先机。

审核编辑 黄宇

-

逆变器

+关注

关注

293文章

4918浏览量

211160 -

ATE

+关注

关注

6文章

157浏览量

27312

发布评论请先 登录

如何为光伏逆变器挑选“硬核”ATE测试设备?看懂这些标准是关键

光伏逆变器的精密“全身体检”:深度解析ATE测试的必备性

光伏逆变器测试系统怎么检测逆变器

电源模块ATE测试包含哪些测试项目

为什么电源适配器制造商需要ATE测试系统?

储能逆变器自动测试系统的技术原理和应用

一套电源ATE自动测试系统如何完成多型号电源模块测试?

ATE新能源汽车充电桩自动测试系统

逆变器ATE测试厂家怎么选?

逆变器ATE测试厂家怎么选?

评论