工业智能网关支持采集数控机床的数据。数控机床作为工业自动化生产中的核心设备,其运行数据的采集和监控对生产效率、设备维护及质量管控至关重要。工业智能网关凭借其兼容性、协议适配能力及数据处理特性,可满足数控机床的数据采集需求,具体优势如下:

一、支持采集数控机床的核心原因

1.协议兼容性强

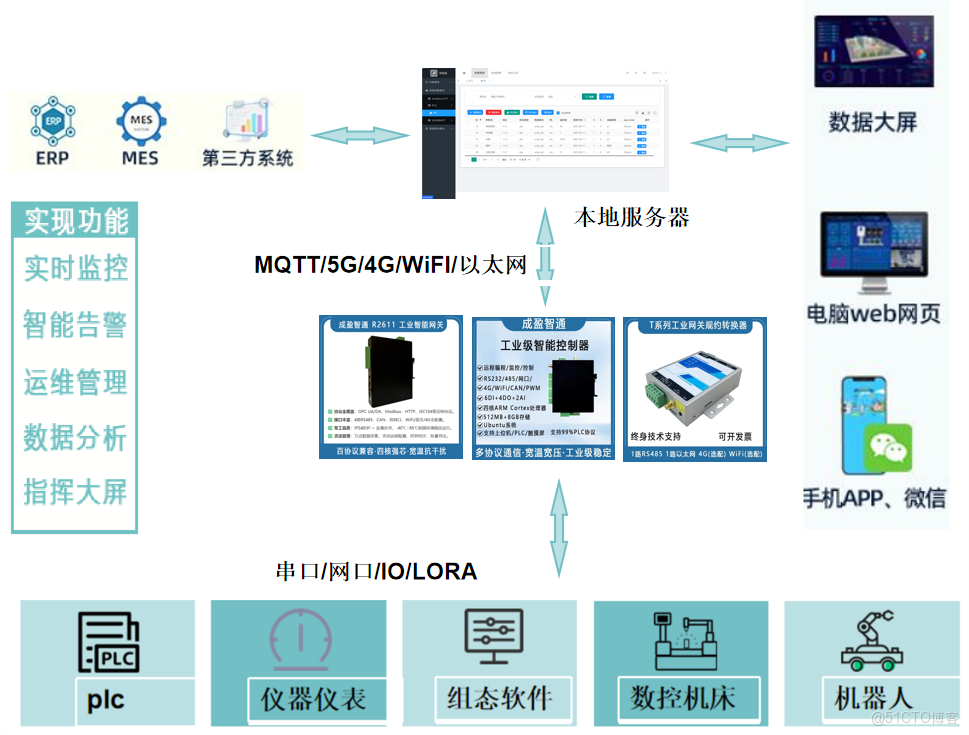

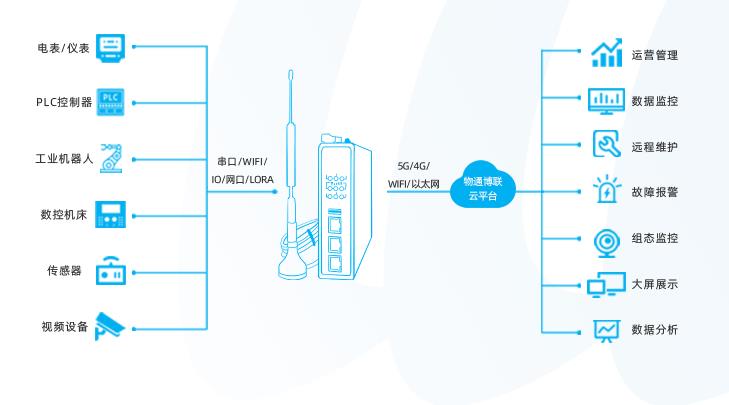

数控机床通常采用多种通信协议(如西门子的S7协议、发那科的FANUC协议、三菱的MC协议等),工业智能网关内置多协议转换引擎,可适配不同品牌、型号数控机床的通信协议,实现对PLC、伺服系统、传感器等部件的数据读取。例如:

通过OPCUA、Modbus、TCP/IP等标准协议,对接数控机床的控制器,获取实时运行参数(如主轴转速、进给速度、刀具位置等)。

支持对非标准协议进行定制开发,确保与老旧或特殊型号数控机床的兼容性。

2.数据采集范围全面

可采集数控机床的多维度数据,包括:

运行状态数据:开机/关机、自动/手动模式、报警代码、主轴负载等;

工艺参数数据:切削速度、进给量、刀具参数、工件坐标等;

设备健康数据:电机温度、轴承磨损量、润滑油位、伺服系统误差等;

生产数据:加工件数、合格率、工时统计、程序运行日志等。

3.接口与硬件适配性

工业智能网关通常配备多种物理接口(如RS485/RS232串口、以太网口、CANopen接口等),可直接连接数控机床的控制面板、传感器或PLC模块。例如:

通过串口连接数控机床的PLC控制器,实时读取I/O信号;

通过以太网口接入车间工业网络,与数控机床的数控系统(CNC)进行数据交互。

二、工业智能网关在数控机床数据采集中的功能应用

1.实时监控与远程管理

将采集的数据通过4G/5G、WiFi或工业以太网传输至云端平台或上位机,操作人员可远程查看数控机床的运行状态,实时调整工艺参数,提升生产效率。

支持与MES(制造执行系统)、ERP(企业资源计划系统)对接,实现生产数据的全流程追溯。

2.故障预警与预测性维护

对采集的设备健康数据进行分析(如振动、温度、电流波动等),通过阈值设定和算法模型预判设备故障(如刀具磨损、轴承失效),提前触发维护提醒,减少停机时间。

3.生产效率优化

采集加工工时、待机时间、程序运行效率等数据,帮助企业分析生产瓶颈,优化加工工艺(如切削参数调整、工序排序优化),提升设备利用率。

4.数据标准化与边缘计算

对数控机床的原始数据进行过滤、降噪、格式标准化处理(如转换为JSON、MQTT等格式),降低数据传输量,同时在边缘侧完成部分数据的本地分析(如实时报警判断),减轻云端计算压力。

三、典型应用场景

智能工厂车间:通过工业智能网关连接多台数控机床,构建统一的数据监控平台,实现设备集群的集中管理。

远程运维服务:设备厂商可通过网关获取客户现场数控机床的运行数据,提供远程调试、故障诊断等服务,缩短服务响应时间。

柔性制造系统:结合网关采集的实时数据,动态调整生产计划,支持多品种、小批量生产的快速切换。

总结

工业智能网关通过协议适配、多接口兼容及数据处理能力,可高效采集数控机床的运行数据,为智能制造中的设备监控、维护优化、生产管理提供关键支撑。在实际应用中,需根据数控机床的品牌、型号及现场网络环境,选择适配的网关型号(如支持特定协议、接口类型),以确保数据采集的稳定性和可靠性。

审核编辑 黄宇

-

数控机床

+关注

关注

19文章

832浏览量

48152 -

智能网关

+关注

关注

6文章

811浏览量

50985

发布评论请先 登录

数控机床如何选用工业级连接器

凯恩帝KND数控机床数据采集物联网解决方案

工业一体机在数控机床设备中的应用

如何提高数控机床精度

西门子数控机床数据采集方案

工业智能网关支持采集数控机床吗

工业智能网关支持采集数控机床吗

评论