在电子制造领域,电路板作为电子设备的核心载体,其焊接质量直接决定了产品的性能与使用寿命。焊锡作为连接电子元器件的关键工业原材料,在 PCB 线路板焊接工艺中不可或缺,无论是浸锡、印刷过回焊炉,还是机器焊锡机焊接或手工烙铁焊接,焊接后的 PCB 板总会残留一些物质,其中助焊剂残留问题尤为突出。这些残留的助焊剂若不及时清理,将对电路板产生诸多危害,因此,寻找高效、可靠的助焊剂残留清洗方法成为电子制造企业亟待解决的问题。

一、助焊剂残留的危害剖析

助焊剂在焊接过程中虽能有效去除金属表面氧化物,降低焊料表面张力,促进焊料润湿焊接部位,但残留的助焊剂却如同隐藏在电路板中的 “定时炸弹”。一方面,助焊剂残留可能引发电路板表面腐蚀。部分助焊剂含有酸性成分,在潮湿环境下,这些酸性物质会与电路板金属表面发生化学反应,导致金属腐蚀,进而破坏电路连接,降低电路板的可靠性,缩短电子设备的使用寿命。另一方面,助焊剂残留会影响电路的电性能。残留的助焊剂可能会在电路板表面形成绝缘层,干扰信号传输,导致电路短路、断路或信号衰减等问题,使设备性能下降,出现运行不稳定、功能异常等状况。

二、常见助焊剂残留清洗方法详解

2.1 水洗法

水洗法是一种较为常见且操作相对简单的清洗方式,它以纯水或去离子水作为清洗剂,通过水流的冲刷作用带走电路板表面的助焊剂残留。该方法成本较低,易于实施,无需特殊设备,只需将电路板浸泡在水中,配合软毛刷轻轻刷洗,即可去除大部分助焊剂残留。然而,水洗法存在明显的局限性。水分容易积聚在元器件的焊盘和引脚上,若干燥不彻底,会导致电路短路;长期处于潮湿环境中,还可能引发金属部件腐蚀,对电路板造成永久性损伤。此外,对于一些对水敏感的电子元器件,如部分集成电路、传感器等,水洗法可能会直接损坏元器件,影响电路板正常功能。

2.2 溶剂清洗

溶剂清洗工艺凭借其简单高效的特点,在助焊剂残留清洗中得到广泛应用。该方法使用具有良好溶解性的溶剂清洗剂,如酒精、丙酮、三氯乙烯等,通过溶解助焊剂残留实现清洗目的。溶剂清洗剂挥发性好,清洗后无需专门的干燥工艺,节省了时间和能源成本。而且,使用后的溶剂可以通过蒸馏与污垢分离,实现循环使用,不仅降低了生产成本,还简化了废液处理流程。但溶剂清洗也存在一定风险,部分溶剂具有易燃、易爆、有毒等特性,在使用和储存过程中需要严格遵循安全操作规程,否则可能引发安全事故;同时,某些溶剂可能会对电路板上的塑料部件、涂层等造成腐蚀,影响电路板外观和性能。

2.3 免清洗工艺

免清洗工艺是一种从源头减少助焊剂残留的创新方法。它通过严格控制印制电路板和电子元器件等原材料的质量,优化焊接工艺参数,使焊接过程中助焊剂的残留量降低到可接受范围,从而无需进行后续清洗。该工艺具有改造成本低、生产运行成本低、对环境友好等显著优势,特别适合自动化程度较高、生产规模较大且对焊后产品可靠性能指标要求不太高的企业。采用免清洗工艺,企业无需购置清洗设备,减少了清洗剂的使用和废液处理费用,有效降低了生产成本。但免清洗工艺对原材料质量和工艺控制要求极高,一旦某个环节出现问题,可能会导致助焊剂残留超标,影响产品质量,因此需要企业具备完善的质量管理体系和严格的生产过程控制能力。

2.4 超声清洗

超声清洗是利用超声波的空化效应实现助焊剂残留清洗的高效方法。将待清洗的电路板放入装有适量清洗剂的超声清洗器中,开启超声波后,清洗剂中会产生大量微小气泡,这些气泡在超声波的作用下迅速生成、膨胀并破裂,产生强大的冲击力和涡流效应,能够深入电路板的缝隙和元器件底部,将顽固的助焊剂残留彻底清除。超声清洗具有清洗效率高、清洁效果好的特点,能够清洗到传统方法难以触及的部位,确保电路板清洁无死角。不过,超声清洗对电路板和元器件的机械强度有一定要求,长时间的超声波震动可能会对一些脆弱的元器件造成损伤,因此在使用前需要对电路板进行评估,选择合适的清洗参数。

2.5 干冰清洗工艺

干冰清洗工艺作为一种新型的清洗技术,近年来在电路板助焊剂残留清洗领域逐渐崭露头角。该工艺以压缩空气为动力和载体,将干冰颗粒加速喷射到电路板表面。干冰颗粒在接触电路板瞬间,利用高速运动产生的动量变化、升华和熔化等能量转换,使助焊剂残留迅速冷冻、凝结、脆化并被剥离,同时随气流清除。干冰清洗具有清洗效率快、环保无污染的特点,不会对电路板和元器件造成损伤,也不会影响金属表面的光洁度,无需进行后续干燥处理。然而,干冰清洗设备成本较高,且干冰的储存和运输需要特殊条件,限制了其在一些企业的应用。

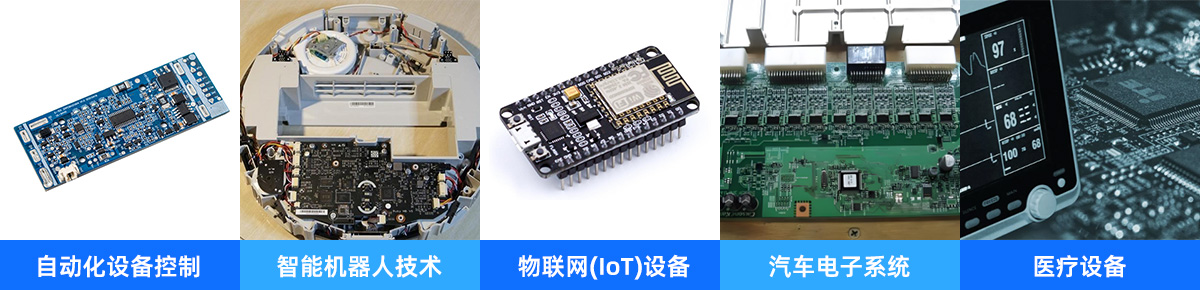

三、大研智造激光锡球焊锡机:从源头减少助焊剂残留

在众多企业为电路板助焊剂残留清洗问题困扰时,大研智造推出的激光锡球焊锡机为行业带来了全新的解决方案。大研智造激光锡球焊标准机采用无机械压力设计,通过精确控制激光能量,实现非接触式锡球喷射焊接和立体焊接,从根源上减少了助焊剂的使用。

该设备最小焊盘尺寸可达 0.15mm,焊盘间距仅为 0.25mm,定位精度高达 0.15mm,能够精准处理微小间距的焊接任务。设备配备先进的激光系统、精确的供球系统、高效的图像识别及检测系统、稳定的氮气保护系统、精密的机构及运动系统和智能化的计算机控制系统。在焊接过程中,图像识别及检测系统实时监测焊接位置,确保焊接精度;氮气保护系统有效防止金属氧化,减少焊接缺陷,从而降低助焊剂的使用量。

大研智造激光锡球焊锡机具备焊接速度快、品质稳定、热应力低、无需清洗等显著特点。接单点速度可达 3 球 / 秒,良品率高达 99.6% 以上,极大地提高了生产效率和产品质量。由于无需使用助焊剂,彻底避免了助焊剂残留问题,为企业节省了大量的清洗成本和时间成本,同时也减少了因助焊剂残留引发的产品质量问题,提升了企业的市场竞争力。

四、清洗方法选择建议与注意事项

面对多种助焊剂残留清洗方法,企业在选择时应综合考虑电路板类型、元器件特性、生产规模、成本预算以及环保要求等因素。对于普通电路板且对成本较为敏感的企业,可优先考虑水洗法或溶剂清洗,但需严格控制清洗过程,确保电路板和元器件不受损伤;对于自动化程度高、追求高效生产的企业,免清洗工艺是不错的选择;对于精密电路板或对清洗效果要求极高的企业,超声清洗或干冰清洗工艺更为合适。

无论选择哪种清洗方法,在清洗前都应仔细阅读助焊剂和清洗剂的使用说明,并进行小范围测试,确保清洗方法不会对电路板表面和元器件造成损坏。同时,企业应严格遵循安全操作规程,加强员工培训,做好个人防护,确保清洗过程安全可靠。此外,随着环保要求日益严格,企业在选择清洗方法时还应关注清洗剂的环保性能,尽量选择可回收、无污染的清洗剂,减少对环境的影响。

大研智造激光锡球焊锡机从根源上解决了电路板助焊剂残留问题,为电子制造企业提供了高效、可靠、环保的焊接解决方案。未来,随着电子制造技术的不断发展,对电路板焊接质量和清洁度的要求将越来越高,大研智造将持续创新,不断优化产品性能,为行业发展提供更强大的技术支持。如果您在电路板焊接和助焊剂残留清洗方面有任何需求,欢迎联系大研智造,我们将为您提供专业的解决方案和优质的服务。

如果您的企业也在微型电子元件焊接中面临挑战,欢迎联系大研智造,

审核编辑 黄宇

-

电路板焊接

+关注

关注

0文章

7浏览量

2456

发布评论请先 登录

PCB抄板全流程解析:从拆解到测试,技术要点全揭秘!

电路板上助焊剂残留的处理方法

助焊剂在 PCBA 中的应用全解析:涂敷方式、工艺特点与使用要点

大研智造激光焊锡机:霍尔传感器PCB电路板引线焊接的“完美解”?

激光焊锡应用:插件孔的大小对PCB电路板的影响

三元锂电池组装过程中的焊接工艺有哪些注意事项?

半导体封装助焊剂Flux那些事

PCB线路板返修主板超声波清洗

电路板激光焊锡助焊剂残留清洗全方案:从危害到源头控制解析

电路板激光焊锡助焊剂残留清洗全方案:从危害到源头控制解析

评论