在电力电子系统的设计中,MOS管因其高效率、低损耗的特点成为核心元件。然而,一个常被忽视却至关重要的细节是栅极串联电阻的设计。这个看似简单的电阻,实则是MOS管稳定工作的“隐形守护者”,其作用远超普通电路中的限流元件。

从电流尖峰到系统安全:为何需要栅极串联电阻?

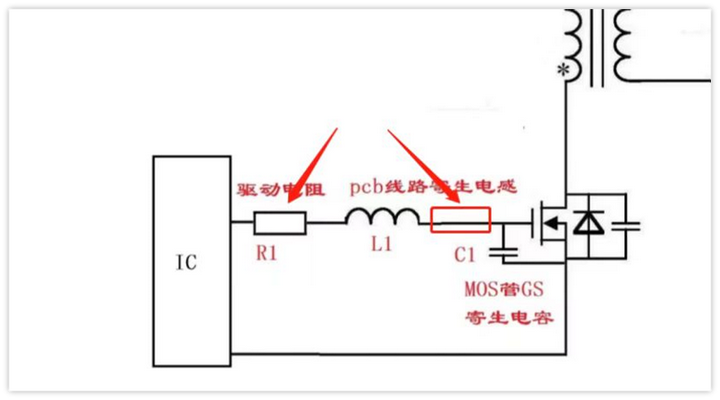

当MOS管快速开关时,栅极的寄生电容(如Cgs和Cgd)会与电路中的电感形成高频振荡回路。这种振荡如同电路中的“余震”,若不加以控制,可能引发电压过冲或电磁干扰,甚至损坏驱动芯片。例如,在电动车充电桩的功率模块中,未加栅极电阻的MOS管可能在开关瞬间产生数十安培的瞬时电流,其能量足以击穿驱动电路的晶体管。此时,串联电阻就如同高压水枪前的减压阀,通过限制充放电速率,将电流尖峰压制在安全范围内。

阻尼效应与特征频率:物理学视角下的设计逻辑

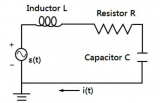

如果将MOS管的栅极寄生电容比作弹簧,线路电感则如同重物,两者组成的RLC系统在能量交换时会产生特定频率的振荡。串联电阻的作用类似于“摩擦力”——电阻越大,振荡衰减越快。通过公式f=1/(2π√(LC))可计算出特征频率,而电阻值的选择需使系统处于“过阻尼”状态,确保能量在两次振荡间被充分消耗。例如,某服务器电源设计中,采用22Ω栅极电阻后,原本持续200ns的振荡被缩短至50ns,电磁兼容性测试通过率提升40%。

诺芯盛@mos管栅极串联电阻

诺芯盛@mos管栅极串联电阻参数选择的黄金法则:不只是欧姆定律

栅极电阻的阻值选择需平衡三大矛盾:开关损耗与EMI的博弈、驱动能力与热损耗的较量、系统成本与可靠性的取舍。经验公式R=√(L/(C·k))常作为起点(L为线路电感,C为栅极总电容,k为阻尼系数),但实际设计中还需考虑驱动芯片的输出阻抗。例如,某光伏逆变器项目通过实验发现,当电阻从10Ω增至47Ω时,开关损耗增加15%,但辐射噪声降低8dB,最终选择33Ω作为平衡点。需要特别注意的是,多管并联场景下,每个MOS管都应独立配置栅极电阻,避免因参数差异引发的电流不均。

经典设计误区:工程师的实战经验

在工业变频器维修案例中,曾出现盲目增大电阻导致MOS管过热烧毁的事故。究其原因,设计者忽略了电阻功率的核算——当驱动频率升至100kHz时,0.5W的0805封装电阻实际承受功率已达0.8W。另一个常见错误是将栅极电阻与源极电阻混淆,前者影响开关速度,后者主要用于电流检测。更隐蔽的陷阱来自PCB布局:当栅极电阻距离MOS管超过2cm时,走线电感可能使实际阻尼效果下降30%。

从实验室到量产:可靠性验证方法论

完善的验证流程应包含三个阶段:SPICE仿真预筛选、热成像仪下的动态测试、以及72小时老化实验。某新能源汽车控制器厂商的测试数据显示,在-40℃~150℃温箱中,金属膜电阻的阻值漂移量比碳膜电阻低50%,更适合极端环境应用。值得注意的是,驱动电压升高时,需重新评估电阻耐压值——12V驱动的常规设计中,1/4W电阻可能在24V系统中发生介质击穿。

随着第三代半导体材料的普及,氮化镓(GaN)器件的栅极电阻设计呈现新趋势。由于GaN的开关速度可达传统MOS管的10倍,电阻值常需降至5Ω以下,这对PCB寄生参数的管控提出更高要求。未来,集成化栅极驱动模块可能将电阻、电容、TVS管集成于单一封装,但分立电阻设计的灵活性在可维修性方面仍具优势。理解栅极串联电阻的本质,实则是掌握功率电子系统稳定性的核心密码。

-

串联电阻

+关注

关注

1文章

234浏览量

15268 -

MOS管

+关注

关注

109文章

2634浏览量

71251 -

寄生电容

+关注

关注

1文章

299浏览量

19829

发布评论请先 登录

为什么MOS管栅极串联电阻越小越好

一文解析输入输出阻抗和MOS管栅极串联电阻

PCB Layout时,MOS管栅极串联电阻放哪儿?

MOS管栅极串联电阻作用的研究

mos管栅极串联电阻作用 mos管栅极电阻一般多大

mos管栅极串联电阻

mos管栅极串联电阻

评论